新排放标准下脱硫脱硝提效改造方案

2022-11-01李伟

李 伟

(国能龙源环保有限公司宿州分公司,安徽 宿州 234000)

1 脱硫系统概况

江苏某电厂两台百万机组烟气脱硫装置于2014 年随主机同步新建,脱硫工艺为主流的石灰石-石膏湿法单塔双循环工艺路线。烟气脱硝装置采用“高含尘布置方式”的选择性催化还原法(SCR),催化剂层数按“2 +1”布置,催化剂安装2 层,预留一层备用层。设计当脱硫装置入口二氧化硫浓度最高为3700mg/Nm(6%O,标干态)时,脱硫装置出口二氧化硫排放浓度不高于50mg/Nm(6%O,标干态),设计脱硫效率不低于98.6%。设计脱硝装置入口氮氧化物浓度320mg/Nm(6%O,标干态),出口排放浓度不高于,50mg/Nm(6%O,标干态)。

两套脱硫装置于2016 年完成超低排放技术改造,烟气脱硫系统改为单塔双循环工艺,2018 年优化改造增加一台浆液循环泵,该循环泵入口存在抢浆液的问题,与原两台循环泵发生干涉,导致三台循环泵无法同时运行,实际脱硫效果差,脱硫效率低。

目前脱硫系统浆液循环泵配置为吸收塔3 台浆液循环泵,AFT 塔4 台浆液循环泵,脱硝已完成还原剂液氨改尿素的建设,脱硝催化剂体积410m³(单台机组)。烟气污染物排放浓度执行现行国家标准《火电厂大气污染物排放标准》(GB 13223—2011)特别排放限值,且按照《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164 号)等政策文件要求,出口二氧化硫浓度控制不高于35mg/Nm,出口氮氧化物浓度控制不高于50mg/Nm。

2 提效改造的必要性

2021 年12 月9 日江苏省生态环境厅发布了江苏省地方标准《燃煤电厂大气污染物排放标准》(DB32/4148-2021),该标准于2022 年7 月1 日正式实施。自标准实施之日起,江苏省现有燃煤发电锅炉、燃煤锅炉执行Ⅰ阶段规定的排放浓度限值。自2023 年7 月1 日起,单台出力300MW 及以上发电机组配套的现有燃煤发电锅炉执行表Ⅱ阶段规定的排放浓度限值,即颗粒物5mg/m、二氧化硫25mg/m、氮氧化物30mg/m的排放浓度限值。污染物排放浓度限值见表1。

表1 污染物排放浓度限值(单位:mg/m3(烟气黑度除外))

该厂脱硫系统经过超低排放改造和运行优化调整,目前可以满足污染物超低排放要求,出口二氧化硫排放控制标准由50mg/Nm降低至35mg/Nm(6%O,标干态)。2018 年一级塔增设了第三层喷淋层,但是实际效果较差,当循环泵开启时,存在电流扰动问题。主要原因为新增循环泵为避开原搅拌器,其入口与原循环泵入口较近,三台循环泵的吸入口存在干扰,经实际运行验证,当一级循环3 台循环泵同时启动时,电流波动较大,循环泵吸收口存在干扰情况,实际循环泵流量、压力小于设计出力,降低了喷淋效果。由于吸收塔高度空间受限,喷淋距离较短,新增层的SO脱除效率较低,并且由于抢液造成的喷淋量偏小,烟气进入吸收塔后均匀性较差,因此脱硫效率较差,效果不明显。这两个原因导致当低硫份运行时,一级循环3 层喷淋层同时投运,叠加脱硫效率不明显,同时存在电流扰动问题,需要对循环泵吸入口位置进行优化改造。

两套脱硝装置于2019 年更换一层催化剂,2021 年更换另外一层催化剂205 m³。更换后,脱硝效率不低于84%,氨逃逸小于3μL/L,二氧化硫和三氧化硫的转换率小于1%,脱硝入口氮氧化物浓度小于320mg/Nm,脱硝出口氮氧化物浓度小于50mg/Nm,脱硝出口浓度不能满足新的排放标准要求。

目前该厂脱硫脱硝后的二氧化硫和氮氧化物排放浓度可满足Ⅰ阶段规定的排放浓度限值。但是根据标准要求,该电厂要在2023 年7 月1 日前完成提效改造,以满足Ⅱ阶段规定的排放浓度限值。

3 脱硫提效改造方案

根据实际运行数据,当脱硫装置入口二氧化硫浓度最高约为2580mg/Nm~2880mg/Nm(6%O,标干态)时,出口二氧化硫排放浓度约28.5mg/Nm(6%O,标干态),其中吸收塔、AFT 塔的浆液pH 值分别约为5.0、6.0,循环泵运行方式为2+4 运行。按实际运行情况计算,一级循环脱硫效率约68%,二级循环脱硫效率约97%。一级循环脱硫效率较低,应该提高一级脱硫循环的效率,降低进入二级塔的二氧化硫浓度,这不仅可以保证较高的脱硫效率,还可以保证石膏的结晶。

脱硫装置提效改造设计条件为当脱硫入口二氧化硫浓度3600mg/Nm(6%O,标干态)时,出口二氧化硫排放浓度不高于26mg/Nm(6%O,标干态),设计脱硫效率不低于99.3%。目前主流的高效脱硫技术,其基本原理均为采用提高石灰石消溶速率、提高浆液pH 值、提高流场均匀性、增强气液紊流效果等技术措施来强化脱硫反应传质过程、降低系统能耗,从而实现高效脱硫。基于该项目受脱硫改造场地限制的实际情况,采用双塔双循环工艺的难度大、成本高且工期不允许,考虑采用空塔提效技术和循环泵增容换型技术方案。

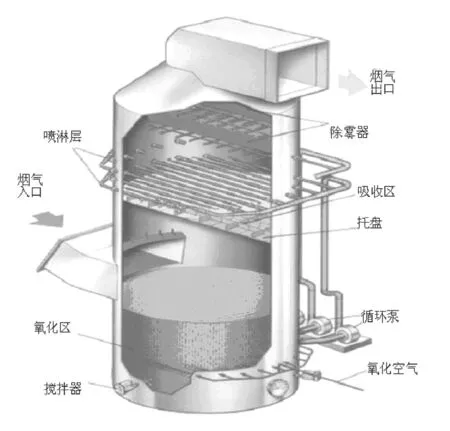

3.1 一级塔托加装盘方案

该项目计划采用空塔加托盘方案。托盘技术指在喷淋空塔的喷淋层下部设置单层或双层托盘装置来起到烟气分布及强化传质的作用。托盘上均匀开出大量小孔,一般开孔率为30%~40%,吸收浆液从喷淋层喷嘴喷出,在托盘上会形成一层持液层,当烟气通过小孔和持液层时,阻力会增加,一般在600Pa~900Pa,阻力的作用会使烟气更均匀地分布在吸收塔内。由于当烟气通过小孔时流速较高,在液膜层激起大量的液泡,增大了烟气和浆液的解除面积,增加了烟气中二氧化硫与浆液的传质效果,因此增加了脱硫效率,一般认为托盘可增加30%左右的液气比。但是,装置的增加导致塔内结构复杂,会产生结垢风险。

拆除原一级塔最下层喷淋层(减低阻力约150Pa),在此位置增设一层2205 材质合金托盘(阻力550Pa~650Pa),托盘壁厚2.5mm,增加托盘钢梁,钢梁采用鳞片防腐。托盘及三层喷淋层总的脱硫效率可达93%,大大提高了一级塔的脱硫效率。为了提高一级塔运行的可靠性,将C 循环泵出口与A 循环管、B 循环管相连,作为备用泵,避免单泵运行影响机组的安全性。为了进一步降低阻力,对空预器至脱硫的烟道进行整体阻力优化,预计可降低阻力200Pa 左右。

通过上述方案,可以在保证脱硫效率的同时确保系统阻力增加值保持在200Pa~300Pa 的水平。该方案的优点是停炉时间较短,托盘安装时间约为30 天,托盘对高硫煤的效果更显著,缺点是托盘阻力较大,引风机压头需要有足够余量,同时一级塔采用3 泵+2层喷淋层,相对可靠性较低。托盘加装位置如图1 所示。

图1 托盘加装位置示意图

3.2 一级塔循环泵增容优化

将脱硫一级塔的三台循环泵进行增容换型,提高喷淋量和扬程来确保喷淋效果,提高一级塔的脱硫效率。三台吸收塔循环泵流量由10000m/h 提高至12000m/h,单喷嘴流量由30m/h 提高至36m/h。三台泵同时运行时,可提高一级循环脱硫效率至80%,脱硫系统出口SO浓度不高于25.8mg/Nm(6%O,标干态),阻力增加约88Pa。配套电机根据实际情况选择是否利旧,同时应配套相应修改浆液循环泵的基础、管道、电缆等,循环管、喷淋层、喷嘴无须更换,在原设计范围内。

改造一级塔C 循环泵入口及对应搅拌器的接口位置,原吸收塔循环泵A 泵吸收口距离增大至3m 以上,同时应相应调整搅拌器的布置角度和平台楼梯,避免两台泵之间发生互相干扰,解决目前抢流量、电流波动、效率差的问题,确保其独立运行的可靠性以及流量,提高喷淋效果,真正实现3 台循环泵+喷淋层可靠运行。改造后,系统阻力增加可控制在200Pa 以内,当入炉煤硫份较高时,循环泵3+4 运行。

改造后脱硫系统设计裕量,一级循环浆液pH 值按照5.0进行计算设计,由于硫份较低,pH 值可优化调整至5.2,因此脱硫效率再次提高;这次设计优化计算中,脱硫效率根据实际运行情况进行分析;一级循环泵扬程升高后,喷淋浆液分布改善,用脱硫效率增加值作为设计裕量。循环泵优化改造前后参数对比见表2。

表2 循环泵优化改造前后参数对比表

4 脱硝提效改造方案

两台机组脱硝提效改造设计条件按脱硝反应器入口氮氧化物浓度不超过300mg/Nm、出口氮氧化物控制在30mg/Nm以下、脱硝效率不低于90%设计,整体改造方案简述如下。

4.1 可以利用的旧设备

还原剂制备采用尿素水解法,还原剂区设置3 台水解反应器,每台出力为600kg/h,两台同时运行时供氨量为1200kg/h。该期提效改造后机组氨耗量为1300kg/h,根据机组实际情况,可将备用水解反应器投入运行来满足需要。还原剂区不需要再次改造。

该期提效脱硝系统入口的烟气参数与原系统相比无变化,反应器截面尺寸满足设计要求,无须改造;该期提效设计催化剂选型仍按照2+1 方式,催化剂荷载未超出原设计值,反应器及钢结构不需要改造。

稀释风机在还原剂液氨改尿素工程中已考虑风机余量,这次提效可不改造。脱硝反应区系统主要由氨气管路、稀释风管路、仪用压缩空气管路及供氨计量模块组成。还原剂液氨改尿素工程已考虑设计余量,这次提效均不改造。

4.2 改造及新增设备

该期提效脱硝系统入口氮氧化物浓度经过低氮改造后的保证值为300mg/Nm(干基、标态、6%氧),脱硝效率按照90%设计,脱硝出口氮氧化物浓度低于30 mg/Nm(干基、标态、6%氧)。在其他条件不变的情况下,催化剂选型可仍按照原方案,采用蜂窝式18 孔、2+1 层布置。增加备用层催化剂以达到提效要求。若采用加装备用层催化剂的方案,体积分别为18×18 孔,加装催化剂单元规格150mm×150mm×1065mm,体积410.62m。催化剂加装方案见表3。

表3 脱硝催化剂加装方案

原设备供货中不包括备用层吹灰器,该期工程新增脱硝催化剂后须安装备用层催化剂,原工程声波吹灰器管道已预留了接口,该期工程只需要新增吹灰器及支管即可。新增备用层声波吹灰器14 台/炉,两台机组共计28 台,声波吹灰器本体设备中包括电磁阀、手动关断阀。

5 改造后应用效果分析

脱硫系统加装托盘和循环泵增容改造后,脱硫系统运行稳定,脱硫效率大幅提高,尤其是一级吸收塔效率由80%提高到了95%,整个脱硫系统运行脱除效率达到了99.3%以上。通过改造后的性能测试,吸收塔整体阻力仅升高了88Pa,没有对引风机出力造成较大影响。由于循环泵扬程增加了4米,一级循环喷嘴流量由30m³/h 提高到了36m³/h,喷嘴压力由0.07MPa 提高到了0.09MPa,因此喷嘴压力增大浆液雾化效果更好,更有利于吸收区SO与石灰石浆液的吸收反应。改造后,当设计硫份3600mg/Nm³时,循环泵运行组合方式为三台循环泵加四台AFT 塔循环泵,可将出口二氧化硫浓度控制在26mg/Nm³以下。当吸收塔入口二氧化硫浓度不超过3100mg/Nm³时,吸收塔运行三台循环泵,AFT 塔仅运行三台循环泵即可满足排放标准。

脱硝系统加装第三层催化剂后,在高负荷运行期间进行性能测试,评价性能值及设计参数是否能够满足性能保证值及其他设计值的要求,为评价烟气脱硝系统运行的安全稳定性提供试验数据。试验期间,锅炉负荷稳定在要求负荷左右,最大波动幅度没有超过±5%,煤质基本不变、燃料配比不变。三天高负荷试验期间,NO质量浓度平均值为323mg/Nm(标态、干基、6%O),满负荷NO质量浓度平均值比设计值低23mg/Nm,原烟气温度试验平均值为382.0℃,比设计值低8.0℃,测得脱硝效率为91.3%、净烟气NO质量浓度为28.4mg/Nm(标态、干基、6%O)、氨逃逸浓度平均值为0.54mg/Nm(标态、干基),氨逃逸浓度满足保证值3μL/L(标态、干基)的要求。高负荷试验期间,NH/NO摩尔比平均值为0.9243。SO/SO转化率平均值为0.20%,满足保证值<1%的要求。脱硝系统测点间压力损失平均值为603.2Pa。脱硝系统出口烟气温度381℃,脱硝系统进、出口温度降为1℃。试验结论显示脱硝效率、净烟气NO质量浓度、氨逃逸浓度和SO/SO转化率满足保证值要求。

6 结论

综上所述,针对该厂脱硫装置实际情况,在其他条件不变的情况下,为了满足脱硫出口二氧化硫浓度不超过26mg/Nm(干基、标态、6%氧)、氮氧化物排放浓度不超过30mg/Nm(干基、标态、6%氧)的要求,整体优化改造方案如下。

脱硫系统一级吸收塔增加一层合金托盘,并将一级塔3 台循环泵增容换型,循环泵流量由10000m/h 提高至12000m/h,适当提高循环泵扬程,一级循环泵效率由80%提高到95%以上。改造一级塔C 循环泵入口及对应搅拌器的接口位置,解决互相干燥抢流量、电流波动、效率差的问题,实现安全可靠运行,保证喷淋效果。

脱硝系统加装备用层催化剂或更换旧催化剂,由于催化剂的更换方案比较灵活,因此建议根据催化剂的更换周期定期对每层进行取样化验和活性检查,灵活调整填装方案,如一层、二层需要更换时检测到旧催化剂活性较高,那么应该核算新增催化剂体积是否满足要求;若旧催化剂活性较差,则实施推荐填装第三层的方案。每台反应器的备用层增设催化剂后,须增加相应声波吹灰器。