有缝线路踏面状态不良处所探伤方法的探讨

2022-10-31梅国军张高剑刘伟锋中国铁路上海局集团有限公司金温铁道开发有限公司

梅国军 张高剑 刘伟锋 中国铁路上海局集团有限公司金温铁道开发有限公司

1 引言

金温货线于1998年6月建成通车,目前已通过总重460.625万t。由于受当时的科技、经济及金温货线途经的地理区域等原因,建成后具有曲线多、半径小、钢轨杂、普通绝缘接头多的特点。共有曲线490条,其中正线总计有317条曲线,站线有173条曲线,且小半径曲线较普遍,R≤350 m的曲线67条,350≤R≤600 m的曲线140条,600≤R≤800 m的曲线48条,R≥800 m的曲线只有62条,有普通绝缘接头1 094处。由于建成的年代较久再加上大量再用调边轨的上道,故钢轨轨头踏面碎裂(水平)缺陷发生率较高,再加上小半径曲线,造成上股侧磨严重,且在新换绝缘片的绝缘接头部位绝缘片往往会高出轨面(图1),由此导致在日常探伤作业过程中造成探头悬空与探测面耦合不良的现象,超声波主声束不能及时地射入钢轨内部,造成踏面碎裂下螺孔某些象限的缺陷(裂纹)不能及时检出,对行车安全构成重大威胁。那么如何针对现有钢轨探伤工艺进行改进,及时检出轨头踏面碎裂(水平)下的缺陷,已成为我们当代钢轨探伤工急待探讨解决的课题。

图1 现场作业情况

2 存在的问题

现有探伤方法无法检出。在常规探伤作业中,作业人员遇到踏面碎裂的接头部位只能进行回拉仪器、增加灵敏度、调整探头位置等办法对现场进行校对,但由于受钢轨踏面碎裂的影响根本无法使超声波主声束有效地射入钢轨内部,无法获得B显图象(图2),故这些区域内的钢轨接头部位只能依靠下发拆检通知书,由线路工区拆检采用人工肉眼看的办法,对该区域螺孔进行有无裂缝存在进行确认,否则将会造成失控。而每个探伤周期都要对钢轨踏面碎裂影响引起的失波接头进行拆检受控,需要投入大量的人力和财力,不但费时,而且由于接头内的油污、拆检人员的视觉差异等都会影响其拆检的结果,对钢轨防断工作十分不利。

图2 探伤显示情况

3 随着常规作业组增加通用仪校对的可行性研究

针对上述存在的实际情况,我们积极组织工区骨干力量,对现场钢轨踏面碎裂而引起严重失波的接头进行了观察、探讨和研究,并切割回工区采取多种方式进行反复试验,发现常规探伤仪由于探头外形尺寸较大,有48 mm×24 mm,当探测到该处所时及易造成耦合不良,使超声波主声束不能有效地射入钢轨内部,从而造成仪器失波(图2)。根据这一情况我们想采用通用仪手持各种不同发射角度且外形尺寸较小的探头,利用踏面碎裂间比较完整的部位作为探测面对钢轨内部(螺孔)进行扫查。我们经过反复的观察、探讨和摸索,发现是可以解决这一难题,完全能使在常规作业时失波而不能及时拆检的接头部位,得到有效的检测受控。

采用通用仪手持特制小尺寸探头的方案形成后,我们在室内和现场对踏面碎裂而影响探测质量的接头进行了反复试验,确认外形尺寸为35 mm×18 mm;K0.8、K1和0°这三种小尺寸探头效果较好,我们立即与厂家联系,特制了一批按我们要求的探头。同时工区为每个常规作业组配制一台通用探伤仪和一套特制小尺寸探头,对在常规作业时由于踏面碎裂而影响探测的接头部位及时用通用仪进行校对检查。通过不断的探讨、分析、研究、汇总和总结,以及对现场各种出波情况的比对及计算,掌握各种异常波形的出波规律,确定了用通用仪校对检查的灵敏度设置及探测方法。在常规探伤检查作业中,遇到踏面碎裂常规仪器不能实施检测的处所,作业人员只要使用通用探伤仪器,手持各种角度的特制探头,利用踏面碎裂间比较完整的部位灵活使用各种扫查方法,完全能够满足校对检查。经过一段时间的摸索、研究,我们发现K1探头对轨端1孔的倒打效果较明显;K0.75探头对其它裂向的螺孔裂纹效果较好(表1)。

表1 伤损发现能力对照表

4 通用仪器探头、参数及探伤方法

(1)仪器:CTS-1010通用探伤仪。

(2)探头:①2.5P13*13 K1;②2.5P13*13K0.75;2.5Pφ 20直探头。

(3)耦合剂:机油、水。

(4)仪器设置:①发射:强;②抑制:25%;③阻尼:400 Ω;④检波方式:“+-”;⑤频带:“窄”;⑥声程:250 mm;⑦探头选择方式:单。

(5)仪器标定:①探头:探头延迟、探头K值、探头前沿长度(标定方法参照仪器说明书);②综合性能:探头使用K0.75和K1探头,试块使用60 kg/m钢轨试块,K1探头在孔波波高80%时增益14db作为探伤灵敏度,此时能发现螺孔37°/3 mm朝上、下斜裂纹和5 mm水平裂纹,K0.75探头在孔波波高80%时增益18 db作为探伤灵敏度此时能发现螺孔25°/3 mm朝上裂纹,且走波良好。

(6)探伤灵敏度:现场标定,K0.75探头探测钢轨螺孔,找到孔波波高80%时增益18 db作为探伤灵敏度。

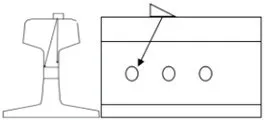

(7)探伤方法:首先使用K0.75探头在轨面中心对钢轨螺孔进行检测,如轨面中心存在踏面碎裂、剥离影响探测时可外移探头并使用一定偏角进行扫查,直至显示正常螺孔回波(图3),如果探测时轨面剥离正好位于探头下方,可换用K1探头进行探测(图4),方法同上,如果探测踏面状态不良可适当提高探伤灵敏度进行探测。

图3 偏角探测示意图

图4 轨面不良影响时K1探测示意图

(8)伤损回波识别:K0.75探头显示规律和常规探伤仪相同,K1探头由于探测螺孔声程稍有变大,螺孔波出波位置在5.2-4.2格,当倒打螺孔时探头入射点在距轨端水平距离33 mm处开始出波,且波移量略大,若有伤损存在,出波位置在一般在5.6之后,可根据探头位置及出波规律综合判伤。

(9)探伤结果处理:当伤损回波较明显,根据波形显示及探头位置直接判重伤;当伤损回波不是很明显但探头位置是正确的,可通知线路工区联合拆检确认。

5 现场试验

为了检验现场可行性,我们通过对金温货线所有踏面碎裂而影响探测质量的接头进行了全面检测,自使用通用仪加强检查后,大大地减少了失波接头拆检的数量,有效地降低了生产成本和安全隐患,确保了钢轨安全防断的长期稳定。图5为常规探伤时无法正常检出,通过使用通用仪检查发现的螺孔裂纹。经过近半年的现场实施,由于踏面碎裂而影响正常探测,要求线路工区拆检的接头,由原来的600余处减少至20处,同时通过我们工区的不懈努力,到2022年4月底已发现踏面碎裂下各种重伤20处。

图5 常规探伤无法检出情况

6 结论

综上所述,是我们对有缝线路踏面碎裂而影响探测质量的一点探讨和研究,也是想为有缝线路踏面碎裂处所防断工作开创一个新的探测思路。期望能解决当前有缝线路踏面碎裂而影响探测质量造成失控断轨的技术问题。通过使用通用仪对踏面碎裂的处所有效补强,弥补由于钢轨探伤仪在常规作业时,对曲线磨耗、高低接头、调边再用轨及踏面碎裂等处所造成无法检测的欠缺。排除各种不良因素而影响常规探伤仪探测质量所造成的漏检隐患,确保在役钢轨的运行安全,具有十分重要的社会效益和较高的经济价值。