一种双轨式全自动太阳电池测试分选设备监控系统的设计与实现

2022-10-31吴易龙

彭 浩,郭 立,吴易龙,龙 辉

(湖南红太阳光电科技有限公司,长沙 410000)

0 引言

太阳能作为最具潜力的可再生能源之一成为产业投资和市场关注的重点,这也推动了太阳电池技术的日趋成熟和不断发展。太阳电池测试分选设备是太阳电池生产过程中的关键设备之一,通过模拟太阳光谱光源,可自动测试太阳电池的光电转换效率、串并联电阻、漏电流等相关的电性能参数,并根据测试结果对太阳电池进行自动分类[1]。

随着光伏产业技术发展和日益激烈的市场竞争环境对太阳电池测试分选设备的产能提出了更高要求,本文设计了一种应用于双轨式全自动太阳电池测试分选设备的监控系统。该监控系统安装在工控机上,一方面可通过鼠标、键盘、显示屏等输入单元与操作人员进行交互;另一方面可通过与可编程逻辑控制器(PLC)及光源的通信分别完成与设备和光源的信息交互和监控。

1 本监控系统的设计

1.1 双轨式全自动太阳电池测试分选设备结构

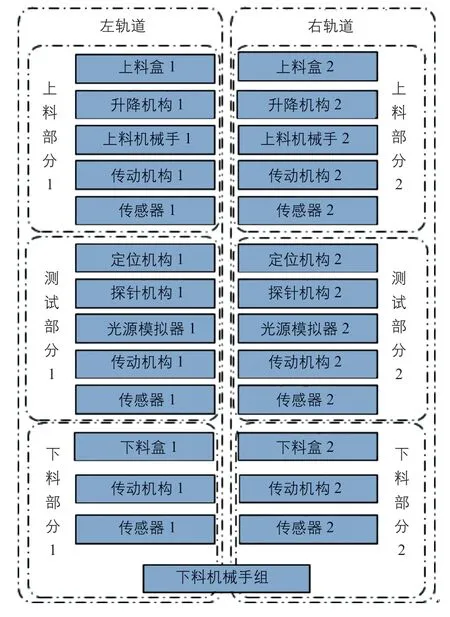

双轨式全自动太阳电池测试分选设备有左右2条轨道,2条轨道的结构相同,均由上料部分、测试部分和下料部分组成,具体如图1所示。与传统的单轨设备相比,双轨式设备的集成度更高,产能也更高。

图1 双轨式全自动太阳电池测试分选设备的结构图Fig. 1 Structure diagram of double-track automatic solar cell testing and sorting equipment

1)上料部分由上料盒、升降机构、上料机械手、传动机构及相关传感器等组成。上料部分的工作流程为:将装载有太阳电池的上料盒放至上料位置固定,然后升降机构将上料盒内的太阳电池顶升;通过传感器检测上料盒中是否还有太阳电池,若有,则上料机械手通过其装配的吸盘将太阳电池抓取至传动机构上,通过传动机构,将太阳电池传送至测试部分;若无,则升降机构回到原点,回收上料盒后重新装料。上料部分的工作流程如图2所示。

图2 上料部分的工作流程图Fig. 2 Process flow chart of loading system

上料部分每条导轨配备2个上料盒,单边轨道可同时抓取2片太阳电池,有利于产能的提升;另外,上料部分采用离线式设计,手动上料,使用场景更加灵活,可以为对太阳电池测试分选设备产能补充有需求或专注太阳电池测试分选用途的设备生产公司提供解决方案。

2)测试部分由定位机构、探针机构、光源模拟器、传动机构及相关传感器等组成。测试部分的工作流程为:从上料部分传送过来的太阳电池通过定位机构固定后,探针机构的上下探针排压住太阳电池上的栅线,此时光源模拟器闪光,若能测得太阳电池的电性能参数,则探针机构和定位机构松开回到初始位置,通过传动机构将此太阳电池送至下料部分;若不能,则光源模拟器重新闪光,继续检测太阳电池的电性能参数。测试部分的工作流程如图3所示。

图3 测试部分的工作流程图Fig. 3 Process flow chart of testing system

3)下料部分由下料盒、传动机构、相关传感器及下料机械手组等组成。下料部分的工作流程为:对于从测试部分传送过来的太阳电池,利用计算机对测得的太阳电池电性能参数进行处理,之后得到分档信息,由8个机械手组成的下料机械手组通过其装配的吸盘将太阳电池抓取并放至对应档位的下料盒中,而无法识别电性能的太阳电池将被流入设备尾部的废料盒中。若盛放某个太阳电池档位的下料盒已装满,则取走太阳电池,清空下料盒;若通过传感器检测到废料盒内有太阳电池,则取走废片,清空废料盒。下料部分的工作流程如图4所示。

图4 下料部分的工作流程图Fig. 4 Process flow chart of unloading system

下料部分的2条轨道共用一个下料机械手组,通过控制逻辑协调工作,降低了成本,提高了分选效率。

1.2 本监控系统的总体设计

本监控系统通过工控机上的RS232串口总线与基恩士(中国)有限公司生产的控制器单元进行通信,再通过下一级的PLC控制模块对设备驱动器、电机和传感器等进行控制;同时,通过2路RS232串口总线与德国Halm公司生产的2台光源模拟器进行通信,获取测试结果等信息。

本监控系统分为3个功能模块:设备状态监视模块、通信模块和PLC控制模块。监控系统控制原理图如图5所示。

图5 监控系统控制原理图Fig. 5 Control schematic diagram of monitoring system

2 本监控系统的实现

2.1 设备状态监视模块

设备状态监视模块主要是指安装在工控机上的上位机软件。该软件通过Visual Basic编程实现,提供友好、直观的人机交互界面,提供全中文化操作菜单,操作人员可以通过菜单进行设备运行状态的监视、设备历史信息的查看、界面左右手操作模式的切换、用户名及密码的更改等操作。设备状态监视模块的运行界面,如图6所示,设备运行状态、工单号、下料盒中太阳电池的数量等通过显示屏呈现,方便操作人员对太阳电池测试分选设备的监视。

图6 设备状态监视模块的运行界面Fig. 6 Operation interface of equipment status monitoring module

2.2 通信模块

本监控系统的通信模块包括两部分:监控系统与PLC通信的通信模块和监控系统与光源模拟器通信的通信模块。

2.2.1 监控系统与PLC通信的通信模块

PLC采用的是日本基恩士公司生产的KV-3000系列控制器,可通过专用的连接电缆和D-Sub9针连接器与工控机连接,采用RS232串口总线通信协议。由工控机向控制器发送指令,控制器接收到指令后向工控机给出响应数据。以RDS指令为例,该指令用于连续读取指定个数的软元件数据。工控机向控制器发送指令的格式如图7所示,控制器接收到指令后给出的响应数据格式如图8所示。

图7 工控机发送的RDS指令格式Fig. 7 RDS command format sent by industrial computer

图8 控制器接收到指令后给出的响应数据格式Fig. 8 Response data format given by the controller after receiving the command

比如:当操作人员需要从继电器的编号100开始读取4个寄存器值时,工控机向控制器发送RDS指令,以读取继电器数据,RDS指令读取继电器数据时的格式如图9所示,控制器给出的响应数据的格式如图10所示。从控制器响应的数据可以发现,R100的值为“1”,R101的值为“0”,R102的值为“1”,R103的值为“0”。

图9 RDS指令读取继电器数据格式Fig. 9 Format of RDS command when reading relay data

图10 控制器给出的响应数据格式Fig. 10 Response data format given by the controller

通过上述通信方式,工控机可从控制器读取各个寄存器的当前值,也可将数据写入控制器的各个寄存器中。

2.2.2 监控系统与光源模拟器通信的通信模块

双轨式全自动太阳电池测试分选设备采用双光源模拟器模式。监控系统通过RS232串口总线通信协议与2台光源模拟器建立连接,进行数据交换。太阳电池的电性能测试完成后,光源模拟器会将测得的电性能参数进行逻辑处理,然后将处理结果通过输出指令的方式传输到工控机。比如,当工控机接收到的指令为“123”;00;10;

通过上述通信方式,工控机可以获得太阳电池的测试结果,并计算出分档信息。

2.3 PLC控制模块

PLC控制模块主要通过日本基恩士公司开发的KV STUDIO软件进行编程,从而实现对双轨式全自动太阳电池测试分选设备电机、传感器、气缸、真空开关等元件的控制,编程方式以梯形图为主。KV STUDIO软件内集成了梯形图语言的各种指令,比如MOV指令,具体如图11所示。图中:S为传送源数据或存储该数据的软元件,D为存储数据的软元件,当执行条件为“ON”时,会将S中的数据存储到D中。

图11 MOV指令梯形图Fig. 11 MOV command ladder

例如:将常数“12345”存储至软元件DM100中,则MOV指令梯形图示例如图12所示。

图12 MOV指令梯形图示例Fig. 12 Example of MOV command ladder

通过利用梯形图进行编程,既可以实现整个设备的运行逻辑,又可以实现对电机、气缸等运动元件和传感器、仪表等检测元件进行状态的监视和控制。

3 本监控系统的其他功能

3.1 数据存储功能

本监控系统具备数据自动存储和分类功能,将系统获取的设备运行记录、报警记录等数据自动保存至Office Access数据库,方便后续的追踪和管理。数据库中的保存数据示例如图13所示。

图13 数据库中的保存数据示例Fig. 13 Example of saved data in database

3.2 打印机功能

通常,太阳电池在分档完成后需要进行打包,然后将此太阳电池的工单号、类型、线别和光电转换效率等信息由打印机打印出条码后,贴在包装上,最后扫描入库存档。

为了减少操作步骤,提高工作效率,本监控系统配备了打印机功能。用户只需在软件上的“打印机条码设置”界面输入太阳电池的批次信息和下料盒对应的太阳电池光电转换效率信息,在某个下料盒填满后,按下对应的清档按钮,在取出太阳电池的同时,监控系统通过与打印机建立通信,上传对应下料盒的信息并发出打印指令,打印机打印出相应的条码,方便操作人员取出条码贴在包装上,扫描入库。打印机条码设置界面如图14所示。

图14 打印机条码设置界面Fig. 14 Operation interface of printer barcode settings

4 结论

本文设计了一种应用于双轨式全自动太阳电池测试分选设备的监控系统,并对该系统的功能进行了介绍,得到以下结论:

1)一台设备上2条轨道同时运行,不仅减少了占地面积,降低了对工厂空间的需求,而且通过共用机架、下料机械手组等结构件,降低了设备成本;

2)离线式的上料设计,使用场景更加灵活,可以为对分选产能补充有需求或专注分选用途的公司提供解决方案;

3) PLC采用高速的KV-3000系列控制器,保证设备运行的稳定性和可靠性;

4)具有良好的人机交互界面,操作简单、方便、直观;

5)操作记录、报警记录和分选记录等数据可自动保存至数据库文件,可以随时查询和管理;

6)配置了打印机功能可以缩短操作流程,减少失误,提高封装入库的效率。

双轨式太阳电池测试分选设备监控系统的实际应用表明了其具有可行性、可靠性和稳定性等优势。