环氧乳化沥青混合料技术性能与标准研究*

2022-10-31王爱峰高海军薛鹏涛陈忠达

王爱峰,高海军,薛鹏涛,赵 岩,陈忠达

(1.河南中州路桥建设有限公司,河南 周口 466000;2.延安市交通运输局,陕西 延安716099;3.河南省交通运输厅 公路管理局,河南 郑州,450016;4.西安公路研究院有限公司,陕西 西安, 710065;5.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

引 言

道路在长期运营过程中,路面可能会出现不同类型的病害,通常在病害初期不会对路面产生破坏性的影响。但为了防止路面病害进一步恶化,并最大程度降低因路面病害对道路交通造成的不利影响和减少养护费用,及时、快速对路面破损进行处治是十分必要的。冷补沥青混合料具有施工简便、可快速开放交通等优点,在路面修补中得到了应用,较为常用的两类冷补混合料(包括乳化沥青混合料和改性乳化沥青混合料)虽然都具有良好的技术性能,但也存在一定的缺陷,即乳化剂的破乳效应与水的作用会在混合料内部相互联合,进而导致不利的影响在其内部进行叠加,这将更易于引起冷补混合料空隙率高、粘结强度低等状况的出现。

当前冷补混合料存在的问题已引起了道路工作者的重视。韩继国[1]和李峰[2]采用相应的检测方式对冷补混合料的技术性能进行分析,并根据分析结果给出了不同性能所对应的评价指标,为冷补混合料的筛选和改性奠定了参考基础。同时还指出,国内现有的冷补混合料质量存在较大差异,性能还有待提高。谭忆秋[3]通过观察冷补混合料在实体工程中的应用效果,发现现有冷补混合料在潮湿环境中的粘结性和抗冻融性不强,在修补之后路面会很快出现二次破损的现象。马全红[4]采用矿质黏土和稀释剂改性普通石油沥青冷补混合料,但其马歇尔强度略有下降。以上研究也表明改善当前冷补混合料自身性能是非常迫切的,这在很大程度上也推动了道路工作者开展新型高性能冷补混合料的研究与应用。

由此,为了开发出综合性能更好的冷补混合料,一种新型路面冷补材料——环氧乳化沥青混合料开始得到了关注。广东工业大学的何远航[5]率先提出利用环氧树脂和固化剂来改性乳化沥青,其试验结果表明此方法能够显著提高乳化沥青的高温稳定性、低温稳定性和粘结性。周启伟等[6]通过试验测试发现水性环氧乳化沥青具有优良的粘结性能和拉伸性能。长安大学的研究者[7~13]也相继对这种冷补环氧乳化沥青混合料开展了研究。上述研究表明,新型冷补环氧乳化沥青混合料能够同时兼顾乳化沥青和环氧树脂的优良特性,即具备低温施工和粘结性好的特点,能够很好地在低温、潮湿的自然环境中使用,可以及时快速对沥青路面病害(如坑槽)进行修补。

为利于环氧乳化沥青混合料的推广应用,在课题组前期研究[9~13]的基础上,从初期强度、成型强度、高温稳定性、低温抗裂性和水稳定性等方面开展研究,探讨环氧乳化沥青混合料的路用性能,并提出环氧乳化沥青混合料性能标准的建议。

1 原材料性能与混合料组成设计

1.1 原材料性能

环氧乳化沥青混合料包括以下组分:环氧树脂、固化剂、乳化沥青、集料和填料等。其制备流程为先利用环氧树脂和固化剂来改性乳化沥青,然后与集料、填料进行拌和。其中,乳化沥青与环氧树脂的比例为95∶5,固化剂为外掺,占环氧树脂的百分率为20%~35%(其基本掺量为30%),环氧乳化沥青的主要技术性能如表1所示。本文采用的集料为石灰岩碎石,填料为由石灰岩细磨的矿粉,其技术性能满足公路沥青路面施工技术规范(JTG F40-2004)中的沥青混合料用集料的技术要求。

表1 环氧乳化沥青主要技术性能Table 1 Main technical performance of epoxy emulsified asphalt

1.2 混合料组成设计

以AC型沥青混合料为基础,参考交通部阳离子乳化沥青课题协作组[14]推荐的LB-10、LB-13和LB-16集料级配,结合课题组前期研究,设计了EEAC-10、EEAC-13和EEAC-16三种类型的环氧乳化沥青混合料,其集料级配如图1所示。最佳环氧乳化沥青用量根据马歇尔法确定,分别为EEAC-10为8.8%、EEAC-13为8.6%、EEAC-16为8.5%[13]。

图1 环氧乳化沥青混合料集料级配Fig.1 Aggregate gradation of epoxy emulsified asphalt mixture

2 力学强度研究

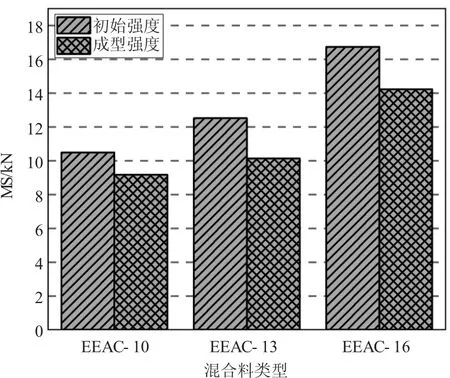

环氧乳化沥青混合料的强度形成过程分为两个阶段:压实阶段(也称为初始阶段)和通车阶段(也称为成型阶段)。在初始阶段,环氧乳化沥青混合料虽经碾压但尚未破乳固化而无粘结作用,加之水分的存在,路面强度仍然比较低,此时的强度称为初始强度,用以控制开放交通的时间。在成型阶段,路面在车辆荷载的反复作用和自然环境的影响下,水分逐渐从路面内部蒸发,混合料的密实度和强度逐渐提高,并随着此过程的继续推进,形成最终强度,并称之为成型强度,用以反映沥青路面最终可以达到的力学性能。

2.1 力学强度试验方法

力学强度试验方法采用以马歇尔稳定度试验(T 0709-2011)为基础的修正马歇尔稳定度试验方法。

初始强度试件采用马歇尔击实仪成型,采用两次击实的方式,在上下两面分别击实75次。具体过程为:(1)将拌和均匀的混合料倒入试模后,于上下两面分别击实35次;(2)将第一次击实的试件在常温(15~25℃)条件下带模养生24h后,再于上下两面分别击实40次,脱模常温养生24h。然后在常温下直接(不浸水)测定试件的马歇尔稳定度,以此作为初始强度。

成型强度试件制作过程与初始强度试件制作过程大体相似,其主要不同为养生温度。混合料入模并于上下两面各击实35次后,将其置于120℃下模内养生24h,再于上下两面各击实40次,待养生24h且试件温度降到常温后脱模。然后将试件置于60℃的水浴中浸泡30~40min后测定其马歇尔稳定度,即为成型强度。

2.2 试验结果分析

不同类型的环氧乳化沥青混合料强度试验结果如图2所示。由此可知,环氧乳化沥青混合料强度都较我国冷补混合料的技术要求(3kN)高。其中初始强度均大于10kN,成型强度均大于9kN。表面上看成型强度较初始强度略小,这是由稳定度测试方式不同引起的。无论是初始强度还是成型强度,EEAC-16最大,EEAC-13次之,而EEAC-10最小。主要是由于EEAC-16混合料的大粒径集料的骨架嵌挤作用明显,摩擦作用大的缘故。据此建议环氧乳化沥青混合料初始强度不应低于10~12kN,成型强度不应低于8~9kN。

图2 环氧乳化沥青混合料强度试验结果Fig.2 The strength of epoxy emulsified asphalt mixture

2.3 固化剂掺量对混合料力学强度的影响

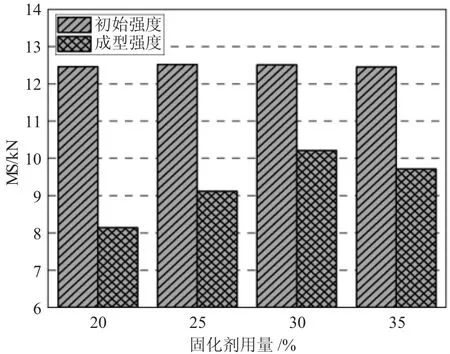

图3为不同固化剂掺量下(其中乳化沥青和环氧树脂掺量不变)EEAC-13混合料的力学强度试验结果。不同固化剂掺量下初始强度基本相同(12.5kN左右),而成型强度差异较大,且存在最佳掺量。这是因为初始阶段破乳固化尚未开始,而初始强度主要取决于集料之间的嵌挤和摩擦作用,固化剂掺量不会对初始强度产生影响;而成型阶段破乳固化已经完成,成型强度不仅与集料之间的嵌挤和摩擦作用有关,还与环氧乳化沥青黏聚力有关。当固化剂掺量较少时,环氧树脂固化不充分黏聚力较小导致成型强度偏小;掺量过大,会存在部分固化剂未参与固化反应,在环氧乳化沥青脆性增加的同时,黏聚力略有减小,表现为成型强度有小幅的降低,30%的固化剂掺量所对应的环氧乳化沥青混合料的成型强度最大。EEAC-10和EEAC-16混合料力学强度随固化剂掺量的变化趋势与图3结果相似,因此就力学强度而言,可认为固化剂最佳掺量为30%。

图3 固化剂用量对强度的影响Fig.3 The influence of dosage of curing agent on the strength

3 稳定性研究

3.1 高温稳定性

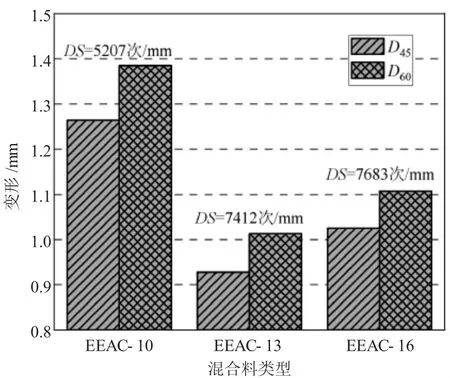

路面通常裸露地承受自然气候变化的影响,气温升高直接导致面层温度增高,这就要求环氧乳化沥青混合料在高温环境中应具有良好的抗永久变形性能,以使其很好地达到修补路面的目的。本文以车辙试验(T 0703-2011)为基础,以动稳定度DS为指标来评价其高温稳定性。但试件成型方式及条件应根据环氧乳化沥青混合料的特点略作修改:将常温环境中制备的环氧乳化沥青混合料放入120℃的烘箱内养生6h,使环氧乳化沥青能充分破乳固化,再在120℃下进行补充搅拌,使混合料拌匀,最后在轮碾成型仪上成型车辙试件,并在室温环境中养生48h。

在最佳沥青用量条件下,不同类型环氧乳化沥青混合料的车辙试验结果如图4所示,其中D45、D60分别为车辙试验第45min、第60min车辙变形量。由此可知:三种类型环氧乳化沥青混合料的动稳定度高达5000次/mm以上,不仅满足普通沥青混合料要求(动稳定度大于1000次/mm左右),而且也满足热拌改性沥青混合料的技术要求(动稳定度大于2800次/mm),这表明环氧乳化沥青混合料的高温稳定性十分优越,环氧树脂的掺入有效发挥了其热固性,集料间的胶结力有效抵抗高温对混合料的影响。其中EEAC-16混合料的高温稳定性最佳,EEAC-13混合料与EEAC-16混合料基本相当,EEAC-10混合料的稍差一些,这与EEAC-16混合料的骨架嵌挤作用较强有关。

图4 环氧乳化沥青混合料车辙试验结果Fig.4 The rutting test results of epoxy emulsified asphalt mixture

据此建议环氧乳化沥青混合料高温稳定性的技术要求可按照改性沥青混合料的执行。

3.2 低温稳定性

考虑到四季更替循环,路面也会承受低温效应的影响,因此环氧乳化沥青混合料在低温环境中应具备良好的低温抗裂性。本文采用弯曲蠕变试验方法(T 0728-2000),以破坏应变εB为指标来研究环氧乳化沥青混合料的低温稳定性。在最佳沥青用量条件下,不同类型环氧乳化沥青混合料的低温弯曲蠕变试验结果如表2所示。

表2 低温弯曲蠕变试验结果Table 2 The low temperature bending creep test results

三种混合料的低温破坏应变满足普通热拌沥青混合料的技术要求(其中冬严寒区破坏应变应不小于2600 με),混合料类型对破坏应变影响不是太大,EEAC-10混合料的低温稳定性稍好,较EEAC-16混合料的大6.5%,EEAC-13和EEAC-16混合料的低温稳定性基本相当。这与混合料的粉料用量及粉胶比有关。

据此建议环氧乳化沥青混合料低温稳定性的技术要求可按照普通沥青混合料的执行。

3.3 水稳定性

鉴于环氧乳化沥青混合料自身的特点,当混合料内部的水分全部蒸发后会在其内部形成较大的空隙。这种空隙就成为雨水进入路面内部的通道,并在外部荷载循环作用下很容易产生水损害,进而引起路面的破坏。本文采用浸水马歇尔试验方法(T 0709-2011)和冻融劈裂试验方法(T 0729-2000),以浸水残留稳定度MS0和冻融劈裂强度比TSR为指标来研究环氧乳化沥青混合料的水稳定性。

在最佳沥青用量条件下,不同类型环氧乳化沥青混合料的浸水马歇尔试验和冻融劈裂试验结果如图5和图6所示。由图5可知,三种类型环氧乳化沥青混合料的浸水残留稳定度都大于80%,已达到热拌沥青混合料的技术要求,说明其具有较好的水稳定性。这主要是由于环氧树脂固化后形成的网状结构与沥青嵌锁交联,使得混合料间黏聚力增强结构稳定。由图6可知,混合料的冻融劈裂强度比都大于70%,尽管冻融劈裂强度比不是很大,但仍然能够满足半干区和干旱区热拌普通沥青混合料的技术要求(不小于70%),也可达到我国对冷补混合料冻融劈裂强度比不小于70%的要求。

图5 环氧乳化沥青混合料浸水马歇尔试验结果Fig.5 The results of immersion Marshall test of epoxy emulsified asphalt mixture

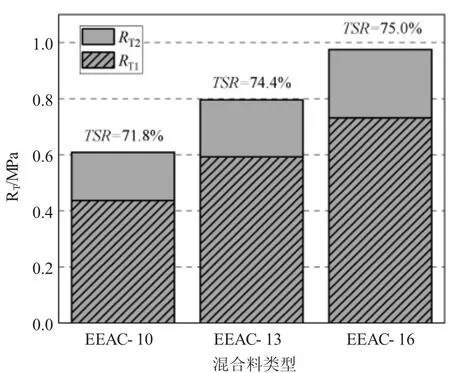

图6 环氧乳化沥青混合料冻融劈裂试验结果Fig.6 The freeze-thaw splitting test of epoxy emulsified asphalt mixture

据此建议环氧乳化沥青混合料的浸水残留稳定度和冻融劈裂强度比分别不应低于80%和70%。

图5中:MS1为 在60℃±1℃水 浴 浸 泡30~40min后测得的马歇尔稳定度;MS2为在60℃±1℃水浴浸泡48h后测得的马歇尔稳定度。

图6中:RT1为未冻融循环的劈裂强度;RT2为冻融循环后的劈裂强度。

3.4 固化剂掺量对混合料稳定性的影响

固化剂的多少往往直接影响环氧树脂固化反应的进行,从而会对环氧乳化沥青混合料的稳定性产生影响,因此固化剂往往存在最佳掺量。受篇幅限制,下面仅以EEAC-13混合料为例,分析固化剂掺量对高温稳定性、低温稳定性和水稳定性的影响。

图7为固化剂掺量对高温稳定性影响的试验结果。由此可知环氧乳化沥青混合料的动稳定度对固化剂掺量较为敏感,且30%的固化剂掺量下混合料的动稳定度最大,说明此掺量下混合料的高温稳定性最好。因此就高温稳定性而言,可以认为固化剂最佳掺量为30%,与力学强度的最佳掺量一样。

图7 固化剂用量对高温稳定性的影响Fig.7 The dynamic stability varies with the amount of curing agent

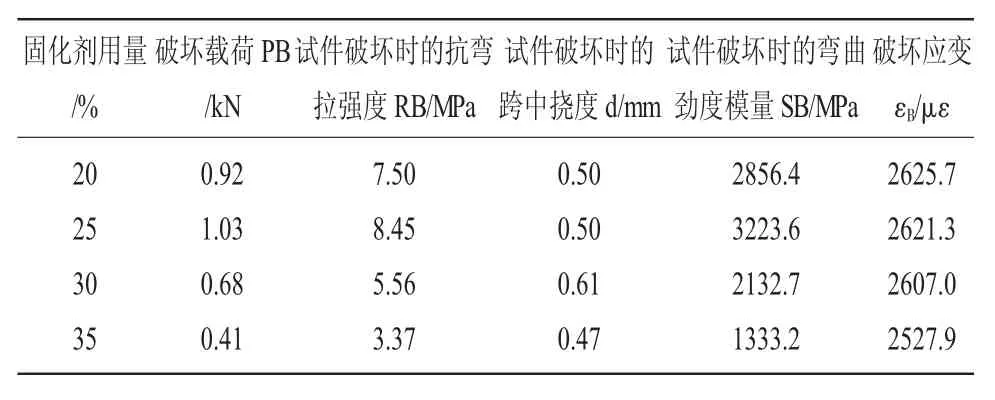

固化剂掺量对低温稳定性的影响如表3所示。环氧乳化沥青混合料的低温稳定性会随固化剂掺量增大而降低,但变化不大,其破坏应变集中在2528~2626με之间。当固化剂掺量为20%~25%时,其低温稳定性稍好,这是因为固化剂掺量增大,混合料脆性增大,弯曲应变能减小,抗裂性减弱。因此,从低温稳定性出发,固化剂的掺量以偏低为宜(如20%~25%)。

表3 固化剂用量对低温稳定性的影响Table 3 The influence of dosage of curing agent on the stability at low temperature

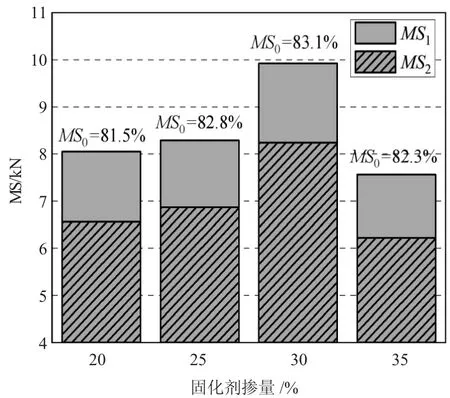

固化剂用量对混合料水稳定性的影响如图8和图9所示。由试验结果可知,不同固化剂用量下,环氧乳化沥青混合料的浸水残留稳定度均大于80%,冻融劈裂强度比也在71%~75%之间。而且浸水残留稳定度和冻融劈裂强度比随固化剂用量增加而增大,超过30%之后变化不明显。因此,固化剂最佳用量为30%。

图8 固化剂用量对水稳定性的影响Fig.8 The effect of dosage of curing agent on the water stability

图9 固化剂用量对冻融劈裂强度的影响Fig.9 The effect of curing agent dosage on the freeze-thaw splitting strength

4 结语

(1)采用修正马歇尔方法,对环氧乳化沥青混合料的力学强度进行研究,结果表明环氧乳化沥青混合料具有较高的力学性能,初始强度可达10kN以上,成型强度也可达到9kN以上,建议环氧乳化沥青混合料初始强度不应低于10~12kN,成型强度不应低于8~9kN。

(2)采用车辙试验,以动稳定度为指标,对环氧乳化沥青混合料的高温稳定性进行研究,结果表明环氧乳化沥青混合料具有良好的高温稳定性,动稳定度可达热拌改性沥青混合料的技术要求,建议环氧乳化沥青混合料高温稳定性的技术要求可参照改性沥青混合料的执行。

(3)采用低温弯曲蠕变试验,以破坏应变为指标,对环氧乳化沥青混合料低温稳定性进行研究,结果表明环氧乳化沥青混合料的低温稳定性能够达到普通热拌沥青混合料的技术要求,建议环氧乳化沥青混合料低温稳定性的技术要求可参照普通沥青混合料的执行。

(4)采用浸水马歇尔试验和冻融劈裂试验,以浸水残留稳定度和冻融劈裂强度比为指标,对环氧乳化沥青混合料的水稳定性进行研究,结果表明环氧乳化沥青混合料的浸水残留稳定度都大于80%,冻融劈裂强度比也在71%~75%之间,环氧乳化沥青混合料的水稳定性是较好的,建议环氧乳化沥青混合料浸水残留稳定度不应低于80%,冻融劈裂强度比不应低于70%。

(5)随固化剂掺量的增加,环氧乳化沥青混合料在力学强度、稳定性的变化上均产生峰值,固化剂在掺量30%左右时,环氧乳化沥青混合料成型强度最大,高温稳定性能比较好,浸水残留稳定度最大,冻融劈裂强度也达到稳定值;固化剂掺量在20%~25%之间时,混合料的低温稳定性稍好。因此综合力学强度、稳定性,一般情况下,建议固化剂掺量为30%,低温寒冷条件下固化剂掺量为20%~25%。