基于格雷母线技术的长钢轨平移系统

2022-10-31吴心淳吴敬兵

吴心淳 吴敬兵 胥 军

武汉理工大学机电工程学院 武汉 430070

0 引言

当今我国高速铁路运营里程达3.79万km,稳居世界第一[1]。高速铁路的长足发展对钢轨的生产提出了越来越高的要求,超长的钢轨在各加工位置间的精准转运一直是生产和作业现场的难题。

传统的钢轨常采用桥式起重机配合电磁铁或钢缆进行吊装搬运[2],由于支撑点较少,钢轨因自重会产生纵向变形;悬空吊运的方式还会因电磁铁断电和钢轨移动时的巨大惯性等原因产生安全问题。除此之外,该方式主要依靠人工操作,自动化程度极低。传统移载设备的定位方式有旋转编码器、激光定位器、红外测距仪、接近开关、限位开关、GPS等[3],因其精度、成本、稳定性或工作方式等原因,应用到钢轨转运中都存在着一定的问题,不能很好地满足生产需求。

为此,本文提出了一种基于格雷母线定位技术的钢轨平移系统,以解决钢轨转运过程中的变形、安全和定位问题,提高生产的自动化水平。

1 系统总体方案

1.1 被控对象

本文针对各生产加工工序之间钢轨的转移问题,提出一种解决方案。百米长钢轨经历一个加工工序后需要向下一加工工位移动,使用多个平移单元为一组,对钢轨进行顶升、平移,最后放置在放轨位的堒道上,然后由堒道上的滚轮将钢轨运送到下一工序的位置,可以实现这一目标。图1为钢轨平移作业示意图。

图1 钢轨平移作业示意图(局部)

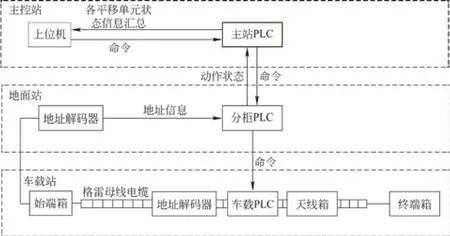

1.2 控制系统整体结构

在取轨位的堒道线上放置多根钢轨,多个平移单元为一组,顶升钢轨并移动到放轨位,属于从非固定位置到固定位置间的移动。为了提高生产效率,减少人工,就需要平移单元具备独立找寻钢轨的能力。为了增加互换性和兼容性,减少开发和维护成本,要求平移单元具有相同且独立的底层控制系统。为了保证通信的稳定性和实时性,减轻上位机的数据吞吐量,提出设置主控站、地面站、车载站3级控制系统。使用PLC控制平移单元动作,使用无线模块进行通讯。车载站组件包括PLC S7-1200、地址编码器、金属传感器、无线通讯模块、天线箱;地面站组件包括PLC S7-1200、地址解码器、无线通讯模块;主控站组件包括PLC S7-1500、上位机。系统整体结构如图2所示。

图2 控制系统的整体结构示意图

地址解码器解析获得平移单元的位置之后,将位置信息由分站PLC—主站PLC—上位机层层转发,上位机对传来的数据进行汇总,再将指令层层下发到车载PLC,从而控制平移单元实现既定的动作。

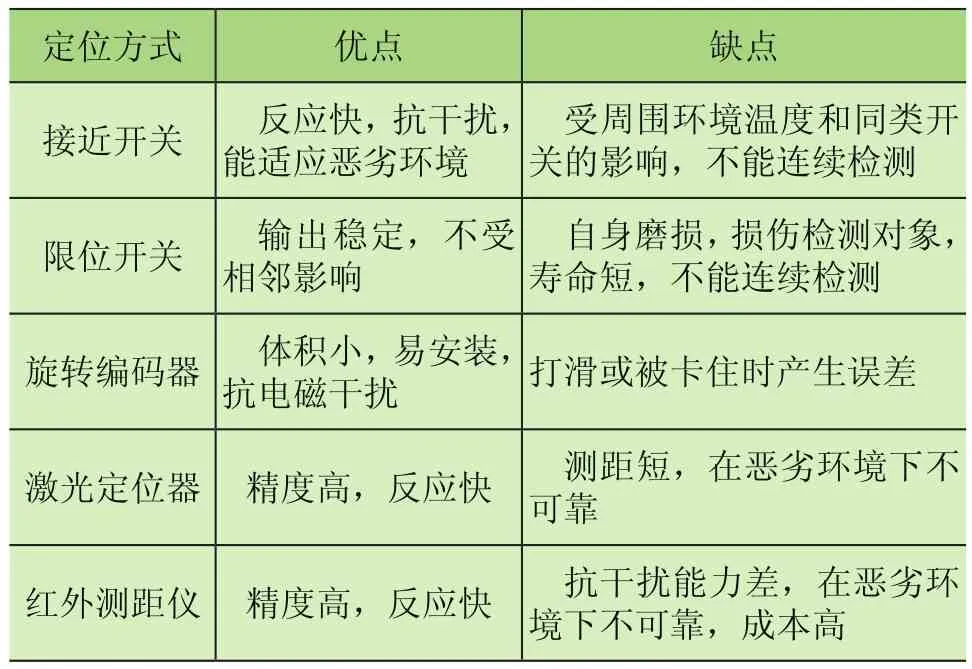

1.3 定位系统的选用

单元平移过程中如果不能准确定位,将会使钢轨产生水平方向上的挠度,故平移系统对定位精度的要求很高。表1为各传统定位方式的特点。

表1 传统定位方式的特点

本文提出的基于格雷母线技术的定位系统,主要应用于轨道交通、物流、矿山、港口、冶金等领域,该技术有效地解决了工况比较恶劣的移动输送设备的精确定位问题,其可以检测规则或不规则移动轨迹,定位精度达5 mm,且使用寿命长,一次性投入永久免维护。

2 格雷母线系统

2.1 格雷母线定位系统的组成

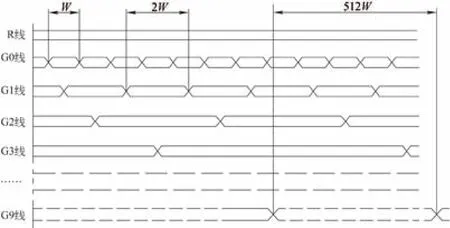

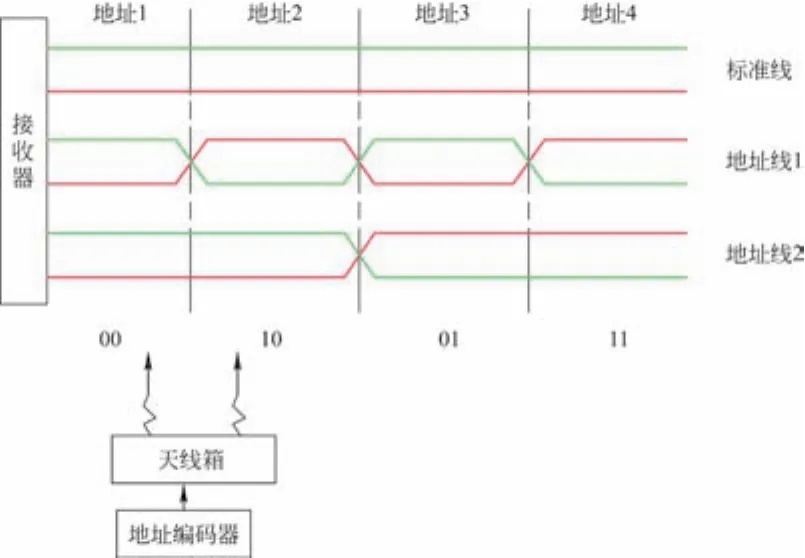

格雷母线定位系统主要由格雷母线电缆、地址编码发生器、天线箱和地址解码器等组成,通过线圈之间的电磁耦合的方式进行定位,其实现的关键在于格雷母线电缆芯线的结构设计。如图3所示,格雷母线由一对基准线(R线)和多对地址线(G线)构成。R线相互平行,用于获取基准信号。G线按格雷码的编码规律编制而成,用于地址检测。每对G线相隔一定步长交叉一次[4]。若格雷母线的最小步长为W,则G0的步长为W,G1的步长为2W,Gn的步长为2nW。

图3 格雷母线电缆结构示意图

2.2 格雷母线定位系统的工作原理

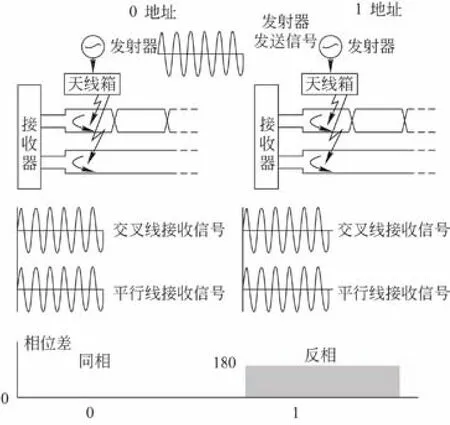

格雷母线定位技术利用单匝线圈的电磁感应原理进行定位。如图4所示,地址编码器向天线箱输入正弦信号,天线箱将信号放大后,以分时同频率的方式发送给R线和G线,使之处于交变磁场中,并产生感应电动势,地址解码器对来自R线和G线的信号进行对比,若2信号的相位相同,即绿线在上,红线在下,则地址编码为0,反之则地址编码为1。通过分析不难得出,两对地址线可以检测4个地址。以此类推,n对地址线可以检测2n个地址。

图4 格雷母线位置检测原理图

2.3 格雷母线的定位精度

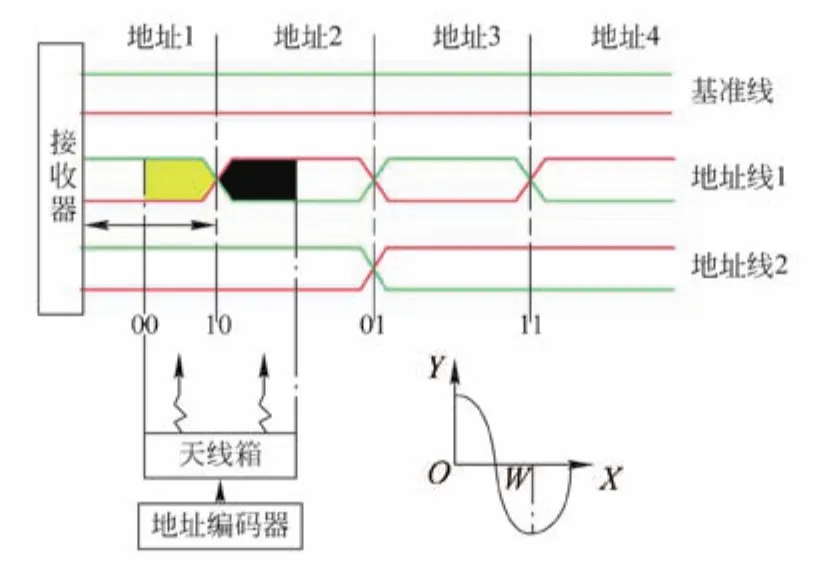

格雷母线利用线圈的电磁感应原理定位,如图5所示,假设一对地址线的宽度为H,地址线1的步长为W。

图5 格雷母线利用线圈的电磁感应原理定位示意图

如图6所示,当天线箱从初始位置移动W/2距离时,交叉前后的地址线上产生等大反向的电动势而相互抵消,越过此位置继续移动才会产生新的信号。

图6 格雷母线定位的工作原理

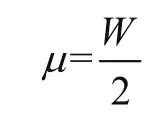

因此,此种方式的定位精度是步长的1/2。定位精度计算公式为

式中:μ为定位精度,W为步长。

从理论上看,格雷母线的最小步长W越小,定位精度越高;在工程实际中,W取值过小会导致地址检测的信噪比过低,无法稳定获取地址,根据工程经验,步长为200 mm时较合适[5]。

在上述基础之上,增加一对步长也为W的地址线,可以获得更精密的地址信息。新增的地址线L0与G0错开半个步长,如图7所示。

图7 精密地址的检测方法

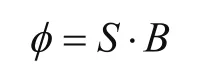

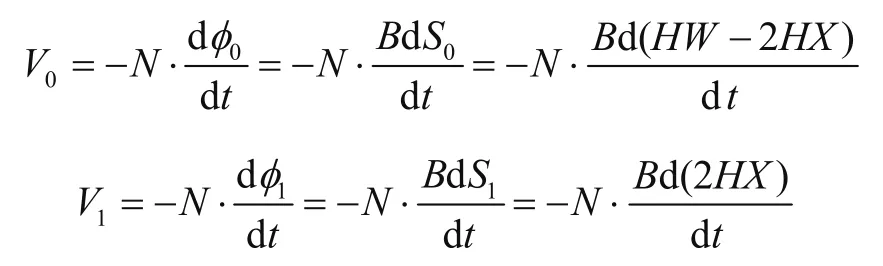

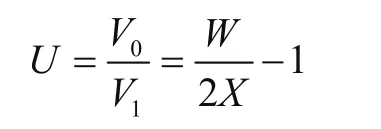

由磁通量的计算公式

式中:φ为磁通量,S为线圈的面积,B为电磁强度。

当天线箱向格雷母线电缆发射正弦信号,并移动X距离(X<100mm)时。L0和G0产生的感应电动势为

式中:N为线圈数,S为磁场作用在G0、L0上的有效面积,其余参数同上。

在同一时间间隔内,2地址线上的电动势之比U为

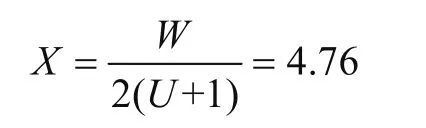

可知当X在W/2的范围内变化时,X与U呈线性关系,由于G0、L0的交叉间距相同且错开100 mm,故在100 mm间距的每个位置总有唯一的比值U对应。如果将该比值继续细分,就可以得到更高的检测精度,但受限于工艺条件,该比值不能无限细分,一般来说,U取20比较合适[5],此时的检测精度X为

由此可知,格雷母线定位的精度可达5 mm。

3 系统应用介绍

3.1 平移单元运动机构

1) 平移机构 平移机构采用变频器和三相异步电动机相融合的变频调速系统。三相异步电动机运行性能良好,工作稳定可靠,变频器控制精度高,选取合适间隔的频率可以实现有级调速,能够保证多台平移单元行走速度的一致性。通过PLC的协调控制,可以保证钢轨平移过程平稳运行。

2) 升降机构 升降机构采用液压泵驱动,由2个电磁阀控制升降动作。液压泵工作范围广,运行稳定,安全可靠。通过前期调整流量大小,可以保证升降台的动作一致。

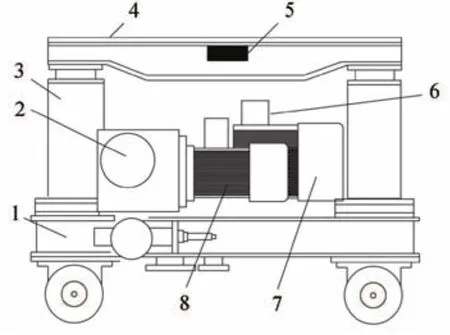

平移单元的结构示意图如图8所示。以一个平移单元为例,系统开始运行时,平移单元由待机位向取轨位运动,当金属传感器在取轨位感应到钢轨时停止移动,液压泵驱动升降台将钢轨顶升一定高度,然后平移至放轨位,升降台下降将钢轨放在放轨位的堒道上,平移单元再返回待机位,完成一个动作循环。

图8 平移单元的模型示意图

3.2 PLC程序和通信设计

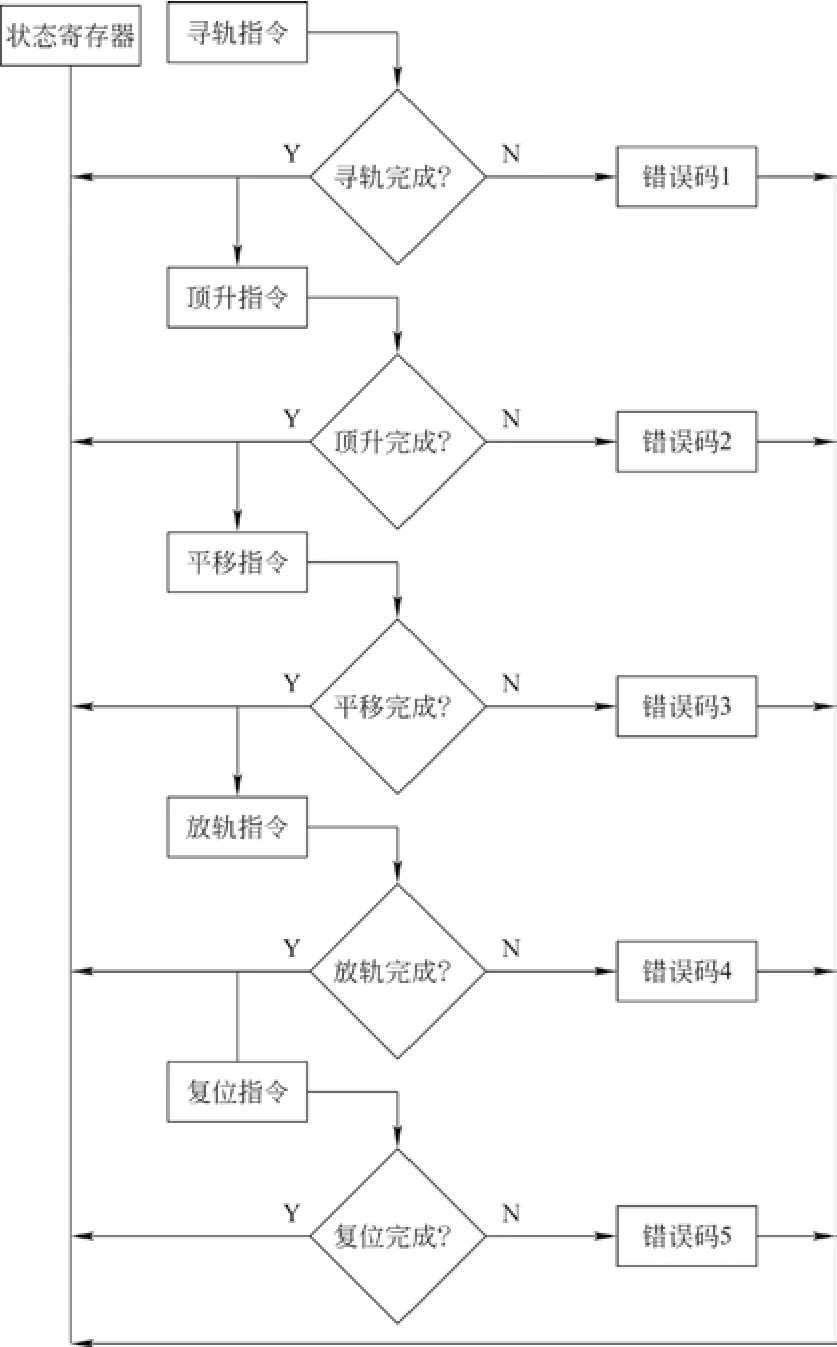

1) PLC程序设计 钢轨平移的关键是平移单元之间的协同动作,这就要求系统的可控性良好,每个单元都应能独立判断自身状态,自行调整上位机发来的动作指令并将执行状态实时上传。在此基础上设计程序流程如图9,其中寻轨是指平移单元向取轨位方向移动,直到传感器发出感应到钢轨的信号,平移单元停止移动的过程。

图9 程序执行流程示意图

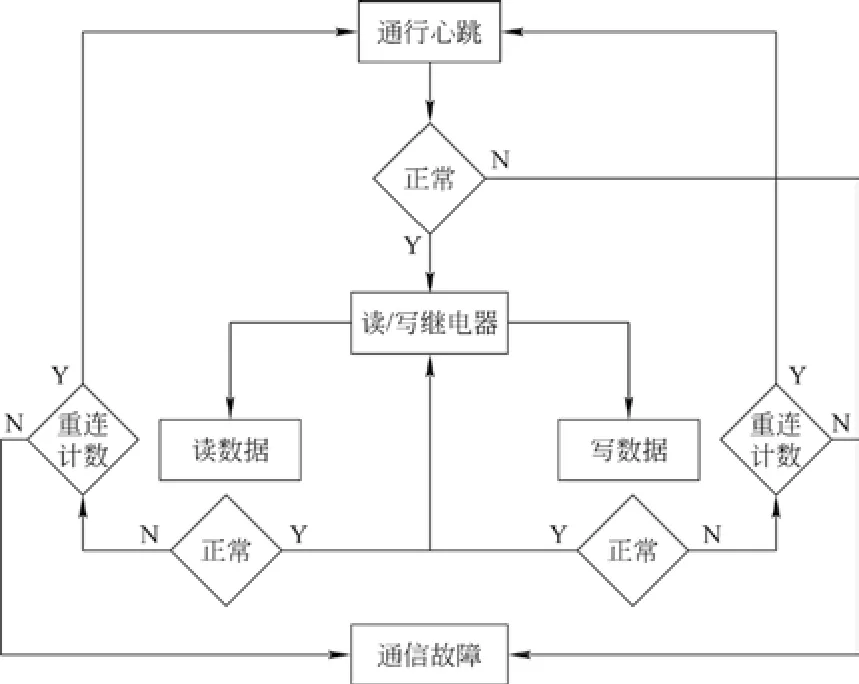

2) 通信设计 除平移单元的执行程序外,PLC之间的良好通信也是保证系统正常运转的前提。在工程实践中,最为常见的通信方式是S7单边通信,即客户端(Client)/服务器(Server)模式的通信方式[6]。该通信方式只需在客户端简单配置,然后在服务器端预设好需要访问的数据,不用额外编程,就能实现数据的交换。地面站作为通信的重心,其通信流程示意图如图10所示。地面站PLC将总控PLC的指令下发给车载PLC,并获取车载PLC的实时运转数据,然后上传给主控PLC。为保证通讯的连续稳定,在每2级PLC通信之间加入心跳检测功能,即以较高的固定频率获取PLC之间的通信响应状态。同时,要求各级PLC在通讯故障时能够保存最近的状态,在故障修复后能迅速恢复生产。

图10 地面站通信流程示意图

4.结论

传统起重运输装置的定位方式,常见的限位开关、接近开关等机械定位的方式动作缓慢且故障率高,在恶劣环境中容易失效;旋转编码器的定位方式则会因为车轮打滑或被异物卡住而产生误差;激光定位器、红外测距仪的精密性高,但价格昂贵且在恶劣工况下不可靠。使用格雷母线技术的定位方式,在应用到钢轨平移上时,能够有效地解决以上问题,定位精度可达5 mm,并能稳定工作,基本免维护。

与传统钢轨搬运方式相比,本系统采用钢轨平移的方式,减少了吊装方式造成的钢轨弯曲扭转变形问题,减小了钢轨吊运后的内应力;利用PLC控制平移单元运行,减少了工人操作的危险性,提高了搬运过程的自动化水平;平移单元使用格雷母线技术精确定位,相较于其他定位方式减少了钢轨平移过程中的水平挠度。