基于特征的车床钣金外壳快速设计系统

2022-10-31陶军闫栋

陶军,闫栋

(201620 上海市 上海工程技术大学)

0 引言

钣金外壳是车床的重要组成部分,可看作包含多个零件的装配体,既有焊接结构,又有拼装结构。传统设计建模过程繁复,存在重复劳动,且三维模型特征识别较困难,不利于与CAPP/CAM 系统集成[1]。本文通过对各种车床钣金外壳进行特征分析,建立实例特征库,再基于AutoCAD 和.net 平台进行二次开发,开发出车床钣金外壳快速设计系统。设计时按条件检索相似特征,直接进行选择或修改部分参数,即可得出车床钣金外壳零件图,同时相关参数和特征信息保存至数据库,简化了设计过程,便于与车床钣金外壳CAPP 系统集成。

1 车床钣金外壳特征分析

1.1 零件拆解

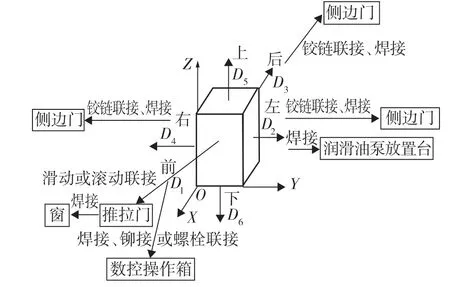

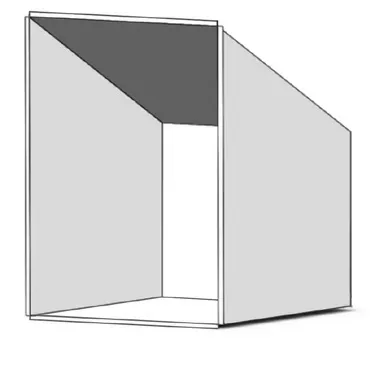

车床钣金外壳是由推拉门和侧边门等多个部分组成的,若直接对整体进行分析,则不便于对车床钣金外壳的特征进行描述,需要先进行零件拆解。又因为车床钣金外壳类似箱体零件,故采用方位特征描述法[2],从多个方位对车床钣金外壳进行零件拆解分类。如图1 所示,分析各主零件和附属零件,及其相互之间的联接关系,再对拆解之后的零件分别进行特征分析。

图1 车床钣金外壳按方位进行零件拆解Fig.1 Lathe sheet metal shell disassembled according to position

1.2 特征分析

对上述拆解的零件,分析各部分的主特征和辅助特征。

1.2.1 推拉门特征分析

(1)推拉门主体

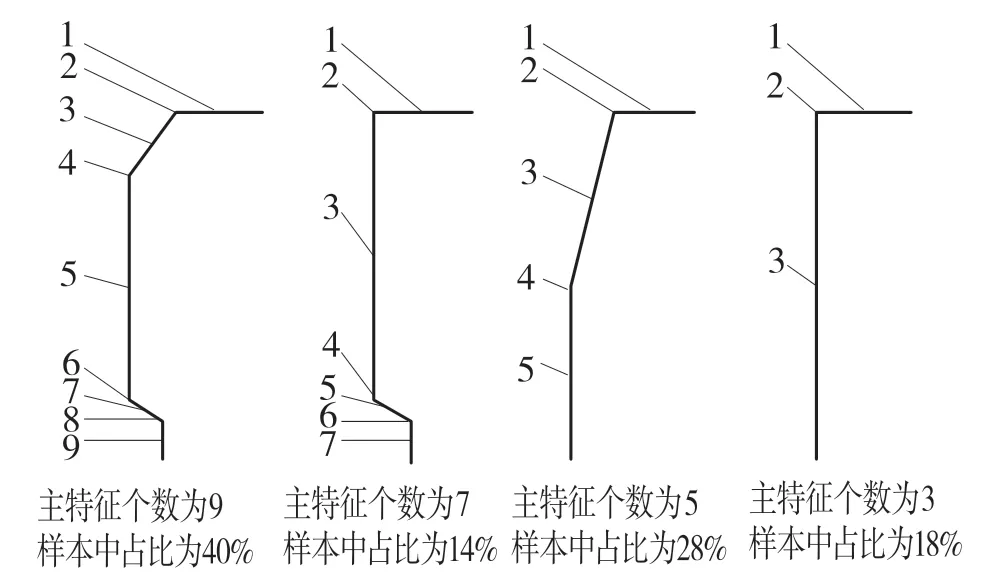

对每个车床钣金外壳的推拉门主体的主特征按从上到下依次编号,总结分析结果可知:

①如图2 所示,不同推拉门主体的主特征个数可能不同,主要有3、5、7、9 个,其中主特征个数为9 在分析样本中占比最大,最为常见;

图2 推拉门主体不同主特征个数及在样本中占比Fig.2 The number of different main features of sliding door body and its proportion in the sample

②推拉门主体的主特征为平面特征、曲面特征和折弯特征。其中平面特征和曲面特征一般出现在第1、3、5、7、9 个特征,折弯特征则一般出现在第2、4、6、8 个特征。主特征个数相同,折弯参数和特征组合不同,也会导致呈现出的形状有所区别,如图3 所示为主特征个数为7,第3 个特征分别为平面和曲面的情况。较大折弯曲面会增加加工制造的成本和难度,所以曲面比较少见。

图3 主特征个数为7 的不同情况Fig.3 Different cases with 7 main features

③推拉门的窗户一般设置在第3 或第5 个特征上,当第3 个特征平面或者曲面比较小时,推拉门窗口会设在第5 个特征上面。

(2)推拉门其他部位

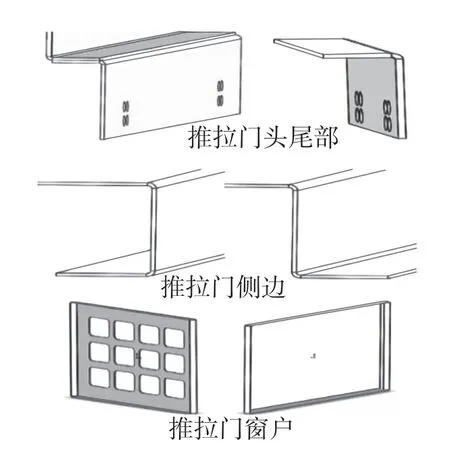

①推拉门头尾部。如图4 所示,在推拉门头尾部通常有90°折弯,外面或里面再焊接一块钣金件,通过在其上安装的滑块或滚轮与固定在壳体上的导轨之间产生滑动联接或滚动联接。该部分的主特征是平面特征和折弯特征,辅助特征是圆孔,用于安装滑块或滚轮的螺栓孔。

②推拉门侧边。如图4 所示,侧边有2 种形式,都是两道90°折弯特征,门与壳体或两个门相接触的侧边会考虑向外还是向内折弯,便于配合。

③推拉门窗户。如图4 所示,窗户有2 种类型,与推拉门主体通过焊接相连,区别在于是直接在门上冲孔还是在窗户上单独冲孔。主特征表现为平面特征,90°折弯特征;辅助特征为阵列方孔特征或者单个方孔特征,形状为圆角矩形,异形孔较为少见,阵列孔特征较多为5 乘4 的阵列。

图4 推拉门其他部位Fig.4 Other parts of sliding door

1.2.2 侧边门特征分析

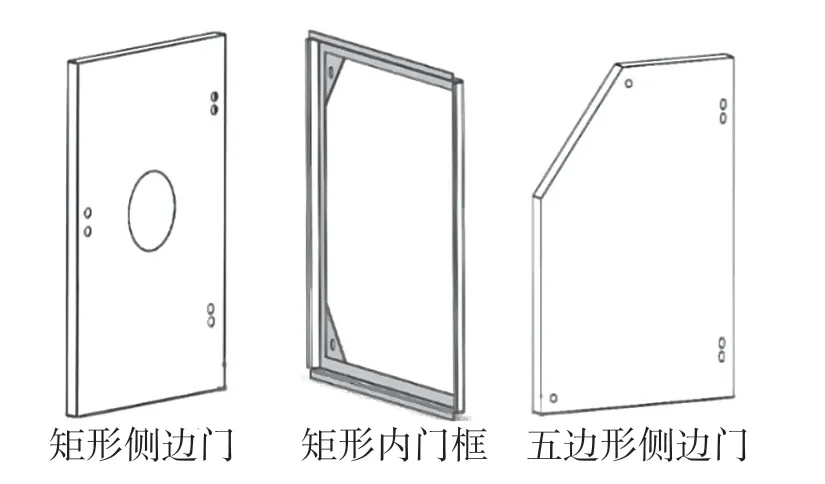

侧边门主要在车床左、右及后方。侧边门的结构较简单,有门和内门框。其中,门与壳体通过铰链联接,内门框焊接在壳体内,门和内门框通过螺栓联接。主特征为平面特征和侧边的90°折弯特征;平面特征形状主要有矩形、五边形,其中矩形更为常见,在分析样本中占比达到80%。内门框上会焊接三角形的小平面;辅助特征为圆孔,主要是螺栓孔,用于安装把手和铰链以及门与内门框相联,如图5 所示。

图5 侧边门Fig.5 Side door

1.2.3 油泵放置台特征分析

车床钣金外壳需预留位置放置润滑油泵,通常在壳体左侧开孔,再在壳体内焊接油泵放置台,如图6 所示。主特征为平面特征和折弯特征,5 个面为平面,形状为矩形和梯形,一面留空,边缘向外折弯,便于焊接;辅助特征为圆孔特征,用于通油管。

图6 油泵放置台Fig.6 Oil pump placement platform

1.2.4 数控操作箱特征分析

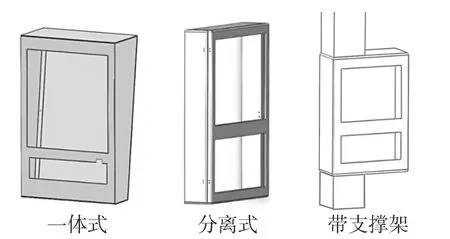

数控操作箱主要有3 种样式,如图7 所示。放置位置有2 种:一种是直接焊接或铆接在推拉门上,可以随门移动;另一种是直接焊接或通过支撑架固定在壳体前方。分析各个面的特征。

图7 数控操作箱的样式Fig.7 The style of CNC operation box

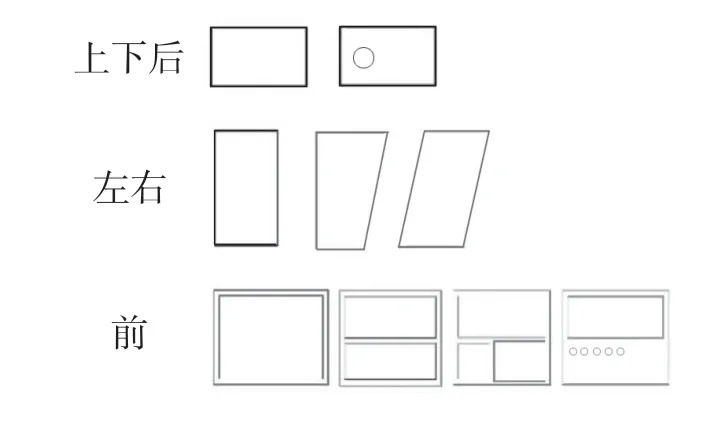

如图8 所示,上下面及后面为矩形平面,部分有圆孔,用于走线;左右面为平面,形状有矩形、梯形或平行四边形,其中以梯形居多。不同车床的数控操作箱主要区别在前方,开孔位置和数量不同。

图8 数控操作箱各方位特征示意图Fig.8 Schematic diagram of all aspects of CNC operation box

1.2.5 壳体特征分析

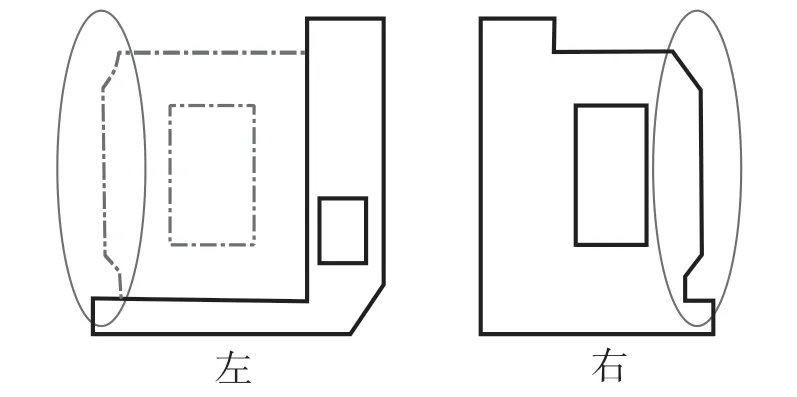

将上述零件拆解下来之后,剩下的壳体属于类箱体的焊接结构,需再采用方位特征分析法[3]从不同的方位分析各个面的特征,对各个面的特征进行编号,如图9 所示。总结各种车床钣金外壳壳体特征分析结果可知:上面为矩形平面特征;后面主特征为矩形平面特征、折弯特征,辅助特征为方孔和圆孔特征;前面主特征为矩形平面特征、折弯特征,部分参数和推拉门相关。侧面看,形状一样,两者在空间上是前后平行分布;左右面的部分(如图10 椭圆部分)与推拉门相关,样本中有20%的车床钣金外壳左侧没有图9 所示虚线部分。

图9 对壳体按方位进行特征编号Fig.9 Characteristic numbering of the shell according to orientation

图10 壳体左右方位示例Fig.10 Example of left and right orientation of the shell

1.3 建立实例特征库

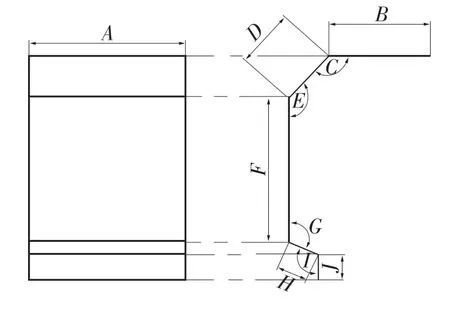

根据从大量车床钣金外壳的数据中分析总结得出,不同车床外壳的零件差异化较小,且相同的零件都具有几乎相同或相似的特征。对汇总所得的常见零件或特征绘制成只有形参的示意图。图11所示为主特征个数为9 的推拉门主体示意图,这些参数中,C,E,G,I为折弯角度,A为推拉门的宽度,B,D,F,H,J为各个矩形平面特征的长度。

图11 主特征个数为9 的推拉门主体示意图Fig.11 Schematic diagram of main body of sliding door with 9 main features

由上文分析可知,各零件特征数量不同,且推拉门形状与壳体的前面和左右面相关,对这些实例特征图参考柔性编码[4],将同一个车床钣金外壳示意图根据零件种类、主特征、辅助特征进行编号分类,例如,第1 个车床钣金外壳的推拉门主体,主特征个数为9 的第1 张示意图,取首字母大写,编码为LJ1TLMZ901,保存至数据库,便于后续检索。

2 车床钣金外壳快速设计系统开发

2.1 系统开发原理及流程

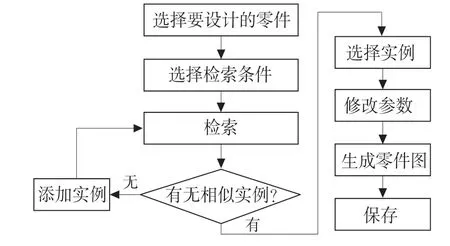

根据前面建立的实例特征库,设置检索条件,比如对推拉门主体,可以根据主特征个数进行检索,在检索结果中选取所需的实例特征示意图,参照示意图上的形参进行参数修改,再通过AutoCAD 直接生成新的零件图,流程如图12 所示。

图12 快速设计系统流程图Fig.12 Flow chart of rapid design system

2.2 参数的保存与关联

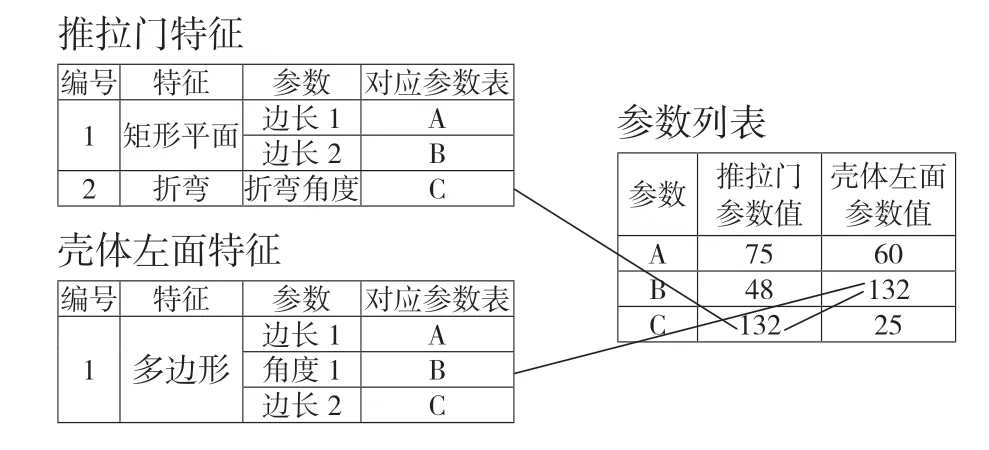

由于同一个车床钣金外壳各零件存在相互关联参数,比如壳体左右两面的总高度须一致,因此在设计时,需要对参数设定约束,设计一个零件时,当这些参数被确定之后,再设计另一个零件时就不能更改或只能在一定范围内修改,这就需要在存储参数时将这些参数在数据库中相互关联。将这些参数与对应的特征在数据库中一一对应绑定,这样既能保证设计时参数的合理性,也能使得设计过程更加简单高效。如图13 所示为推拉门部分特征与壳体左面部分特征相互关联的示例[5]。

图13 数据库中的参数与特征示例Fig.13 Examples of parameters and features in database

2.2 用户界面

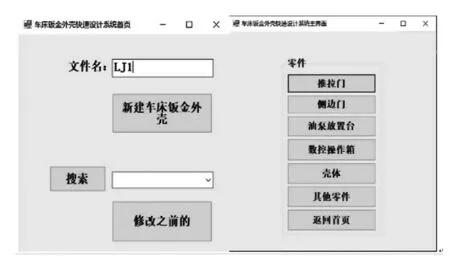

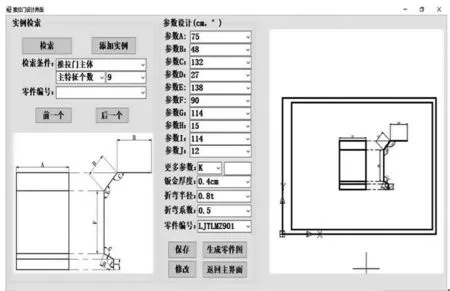

本系统基于.net 平台,利用 Visual C#语言,构建相关用户界面,使系统操作尽可能简单高效[6-7]。主要包括登录页、新建文件页面、系统主界面及各零件的设计界面,部分界面如图14、图15 所示。

图14 新建文件页面与系统主界面Fig.14 New file page and system main interface

图15 推拉门设计界面Fig.15 Sliding door design interface

3 总结

本文结合大量数据,对车床钣金外壳进行了特征分析,得出车床钣金外壳常见特征,建立了实例特征库,接着基于特征及AutoCAD 和.net 平台,进行了二次开发,经实际测试所开发的系统,能够满足车床钣金外壳的快速设计和零件信息的输入,可以减少设计时间,提高设计效率,有利于与CAPP 系统集成,且对其他机床等钣金外壳的设计也有参考和使用价值。随着实例特征库的增加和更多设计数据的关联保存,系统将更加完善,后期可增加自学习功能,实现智能设计。