分布式驱动电动汽车电液复合制动系统设计

2022-10-31王新健

王新健

(561000 贵州省 安顺市 安顺职业技术学院 工学院)

0 引言

分布式驱动电动汽车因其在运行过程中对环境基本无污染、热辐射低和噪声低等优势逐渐成为国内外研究热点。电液复合制动是解决电动汽车里程问题、提升能量利用率的主要措施之一,是未来电动汽车的发展方向。

目前,国内外研究学者在这方面已进行了大量的工作并已取得了一定的成果。例如,文献[1]建立了集成式电液制动系统模型,得到系统的5 阶非线性状态方程,设计了基于PID 控制的位置-压力串级控制器,主缸活塞在死区行程内,以补偿孔位置作为活塞位置的反馈控制,活塞超过死区行程后,以伺服主缸压力为控制目标的压力反馈控制,并通过AMESim 软件对其进行了验证;文献[2]以某款电动汽车为研究对象,设计了一种电液复合制动系统。该系统基于传统汽车制动系统,在制动主缸和制动轮缸之间加入一个电磁阀和压力传感器,利用压力传感器的压力信号来控制电磁阀的导通和截止状态,最后通过电磁阀的通断状态来控制电机制动和液压制动;文献[3]提出利用RBF 神经网络方法识别路面附着利用条件,设计了一种模糊控制与预测控制相结合的ABS 控制策略,结合制动强度、电池荷电状态和电机回收制动能量最低车速等制定电机、液压制动力矩分配策略;文献[4]基于PID 控制方法将车轮滑移率控制最佳,进而获取整车需求制动力矩,并进行车辆状态判断,保证横摆力矩协调需求制动力矩在最佳滑移率范围内调节,通过带约束的最优分配算法对电液制动力矩进行优化分配;文献[5]以轮边电机驱动电动汽车为研究对象,提出一种由前馈加反馈控制的连续滑移率控制方法,获取整车需求制动力矩,然后进行电机、液压制动力矩的分配;文献[6]以车速和电池荷电状态为状态输入,基于模糊控制理论计算电、液制动力矩的分配权重,依据权重系数进行电、液制动力矩的适时调整;文献[7]以轮毂电机驱动电动汽车为研究对象,基于最优控制与Lyapunov 理论相结合设计了以最优滑移率为目标的复合制动ABS控制器,并提出以电池荷电状态为约束条件的电、液制动力矩分配策略;文献[8]为解决制动能量回收与稳定性间的矛盾,分析了电液制动力的协同制动问题;文献[9]通过液压介入预测模块和电机制动补偿模块的电液复合制动平顺性控制策略,来解决电、液制动的时域响应差异而导致制动模式在切换时产生冲击感;文献[10]为了减少电、液制动模式在切换时因为电、液制动系统响应特性差异而引起的冲击以及总力矩波动,制定了制动力分配控制策略,确定了不同制动模式切换的边界条件。

本文通过CarSim 软件建立除轮毂电机外的DDEV 整车动力学模型,通过MATLAB/Simulink 搭建了面装式三相永磁同步电机模型,设计力矩优化分配控制器。根据驾驶员输入z 划分制动模式,并进行电、液制动力矩分配。最后进行联合仿真验证,能为提高制动效能、延长电动汽车续航里程等研究提供理论依据和技术支持。

1 电液复合制动系统设计

1.1 整车模型

整车模型利用动力学建模精度高、运行稳定和扩展性好等优势的CarSim 仿真平台进行搭建,本文以其自带的E-Class 轿车参数进行研究。由于DDEV 的底盘结构与传统燃油汽车存在较大的差异,如DDEV 可独立控制各电机的转矩与转速等,从而取消变速器、分动器和差速器等。

1.2 轮毂电机模型

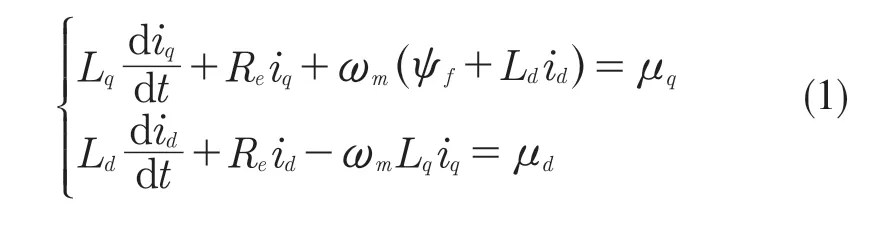

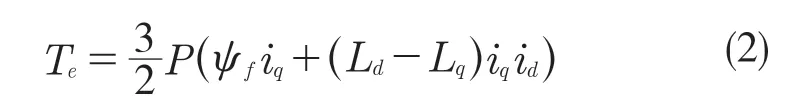

本文中,轮毂电机选用面装式三相永磁同步电机,经过坐标变得其在dq坐标系下的电压方程和电磁力矩方程分别为

为实现弱磁控制与转矩控制之间的解耦,分别通过控制分解在dq轴上的电气参数来对其进行控制。对于电动汽车而言,弱磁控制一般旨在提高电机的调速范围,且在保证提升转速的同时减小转矩的衰减来达到高速行驶和超车等工况[11]。为保证电机在制动时能提供最大制动力矩,因此采用id=0[12]的矢量控制方法。则得其在q轴坐标系下的电压方程和电磁转矩方程分别为

式中:id,iq——定子电流在dq轴上的励磁电流分量和转矩电流分量;Ld,Lq——dq轴电感;Re——电枢电阻;ud,uq——dq轴电压;P——电机的极对数;ψf——转子磁链;ωm——电机转速,即车轮角速度;Te——电磁力矩。

1.3 制动器模型

目前对制动系统的研究主要集中在线控系统和非线控系统中,其根本区别在于制动踏板与制动器之间是否通过机械装置或能量装置来传递力矩。由于非线控制动系统存在响应迟滞等现象,因此本文采用响应快速的线控制动系统。其制动力矩表达式[13]为

式中:A——制动器活塞面积;r——制动盘的有效摩擦半径;Bf——制动器效能因素;P——轮缸输入压力。

2 电液制动力矩优化分配

2.1 上层力矩分配控制器

制动时所需的总力矩[14]为

式中:G——整车重力;z——制动强度;R——轮胎有效半径。

2.2 中层力矩分配控制器

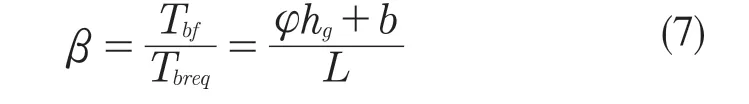

由参考文献[14]可知,有不少二轴汽车的前后轴制动力矩的分配比为一固定值,为便于计算前后轴制动力矩的分配系数,定义分配系数β为

式中:Tbf——前轴制动力;φ——路面附着系数;L——轴距;hg——质心高度;b——质心处至后轴的距离。

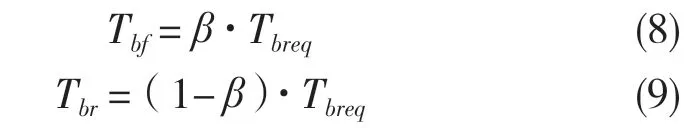

则前、后轴的制动力矩分别为

式中:Tbr——后轴制动力。

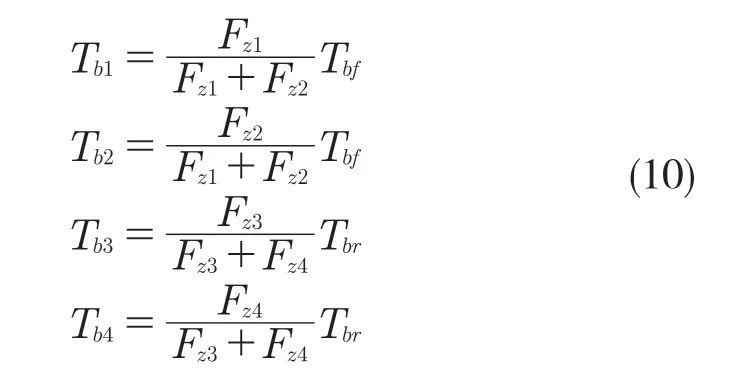

车轮载荷的动态变化可作为车轮轮间力矩分配的重要依据,在进行力矩分配时可尽量往载荷多的那侧分配,以这种分配方式,可以充分有效地利用路面附着条件,实现力矩的最优化分配。具体的分配方式为

式中:Fzi——各轮载荷,其中i=1,2,3,4 分别代表左前轮,右前轮,左后轮,右后轮。

2.3 下层力矩分配控制器

目前,依据制动强度可将制动模式分为纯电机制动、电液复合制动和纯液压制动3 种模式[15]。虽然当前的制动模式能有效地进行电、液制动力矩分配,但其较少考虑在纯电机制动时,电机所能提供的制动力矩无法及时满足整车制动需求,不能保证驾乘人员的生命财产的情况。具体的制动模式及电液制动力矩分配如图1 所示。

图1 执行器电、液制动力矩分配图Fig.1 Actuator electric and hydraulic braking torque distribution diagram

3 仿真与分析

3.1 高附着双移线工况

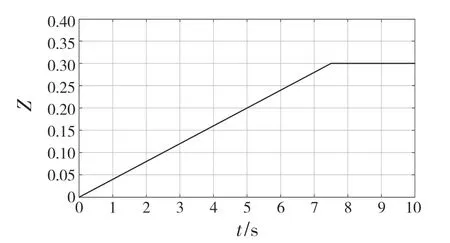

在初始速度为60 km/h,路面附着条件为0.85工况下,驾驶员施加的制动强度在第7.5 s 时达到0.3。仿真结果如图2—图7 所示。

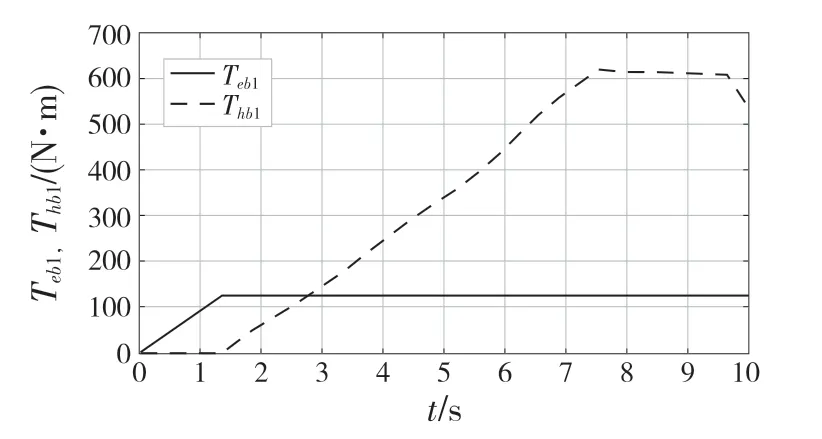

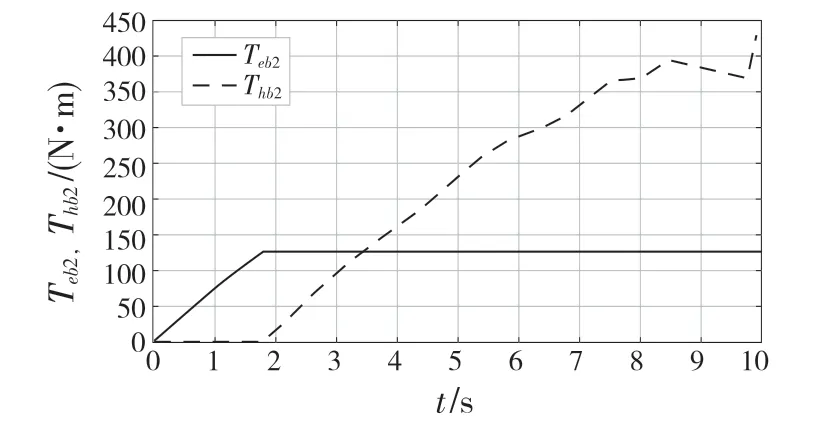

在如图2 所示的驾驶员输入条件下,车辆的实际运动轨迹与期望轨迹对比图如图3 所示。由图可得,车辆的实际运动轨迹与期望轨迹具有较高的重合度。在图4 和图5 中,在0~1.4 s 左右,属于纯电机制动;1.4 s 之后,随着驾驶员持续增加制动强度,此时需要电机、液压制动器协调作用以保证制动安全。在整个过程中,随着制动强度的不断增大,车速也在逐渐降低,最终降至0,具体的变化曲线如图7 所示。

图2 驾驶员输入Fig.2 Driver input

图3 运动轨迹Fig.3 Motion trajectory

图4 左前轮电液制动力矩分配曲线Fig.4 Electro-hydraulic braking torque distribution curve of left front wheel

图5 右前轮电液制动力矩分配曲线Fig.5 Electro-hydraulic braking torque distribution curve of right front wheel

图6 横摆角速度响应曲线Fig.6 Yaw rate response curve

图7 车速响应曲线Fig.7 Velocity response curve

3.2 低附着单移线工况

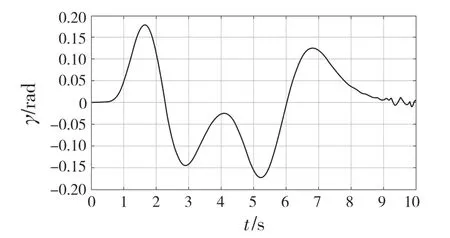

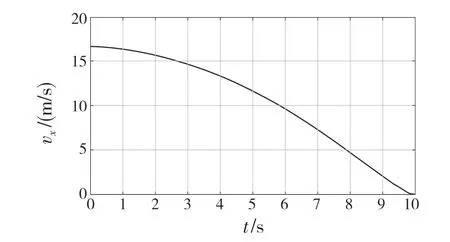

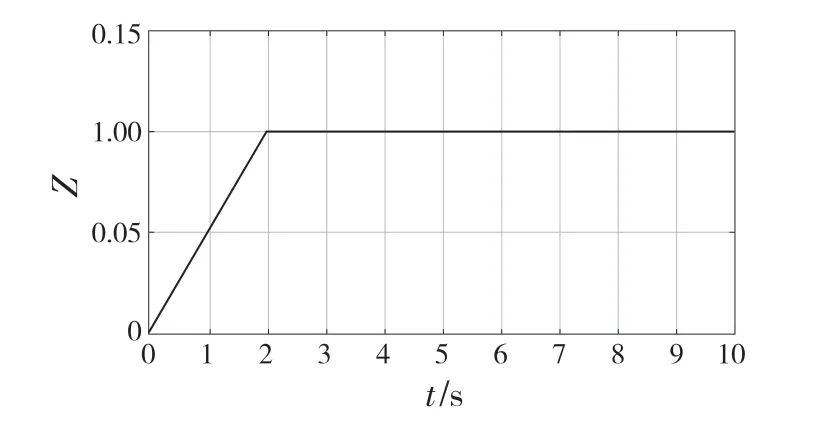

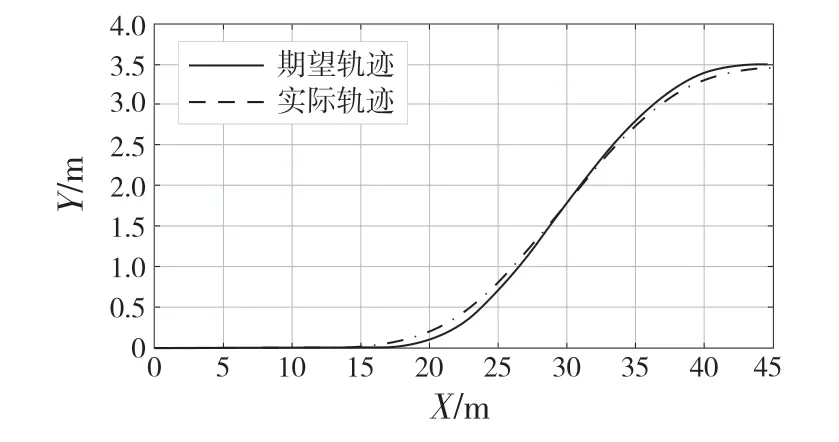

在初始速度为40 km/h,路面附着条件为0.4工况下,驾驶员施加的制动强度在第2 s 时达到0.1。仿真结果如图8—图12 所示。

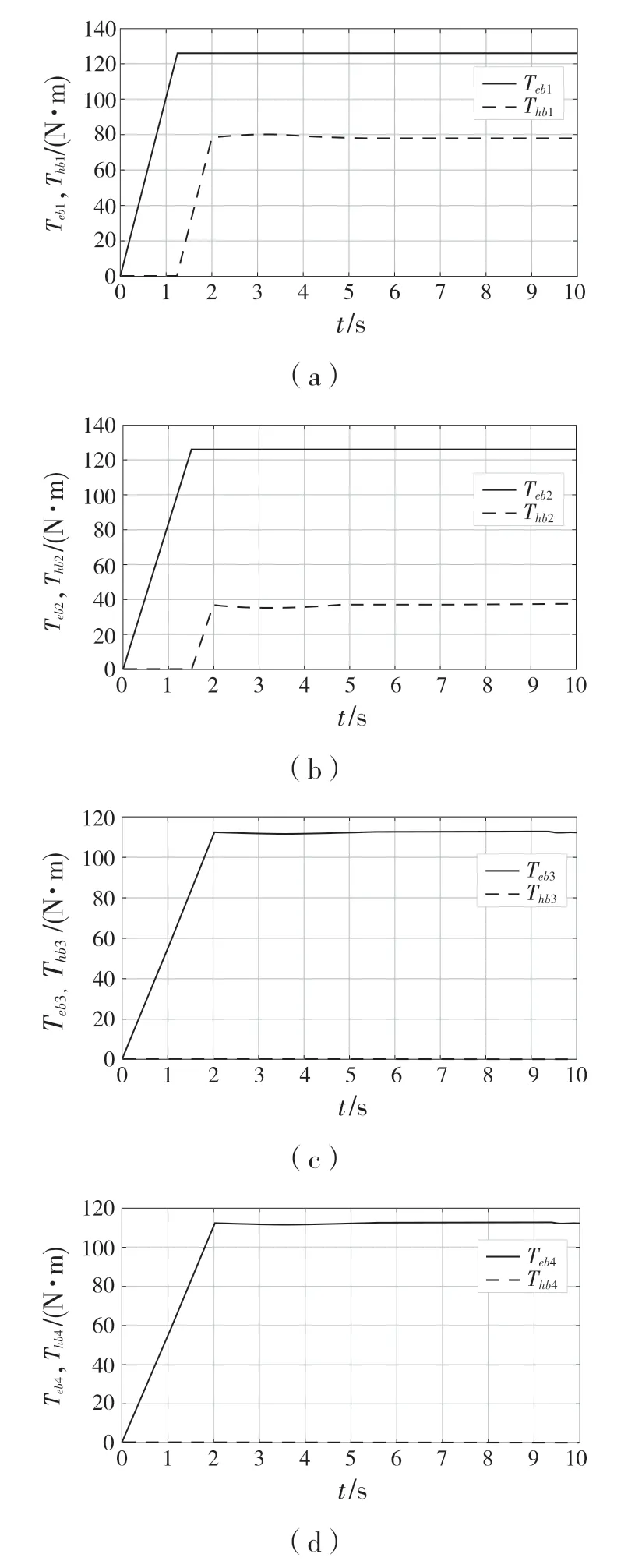

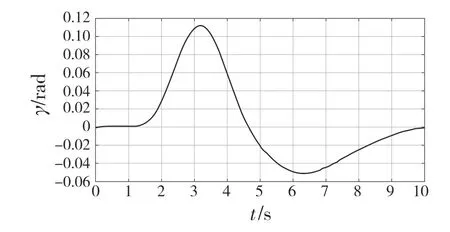

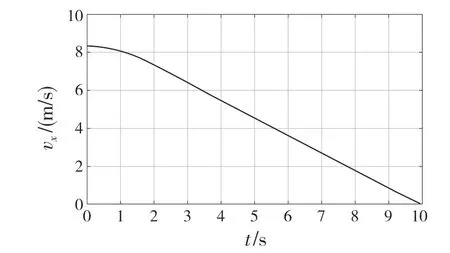

由图8—图12可得:在制动强度的持续输入下,各执行器在接收到上层制动指令后,立即响应系统。如图10(a)和图10(b)中所示,在0~1.25 s,单靠电机制动足以满足制动需求,随后制动强度不断增大,电机、液压制动器共同作用满足制动需求;如图10(c)和图10(d)所示,单靠电机制动满足制动需求。在上述制动力矩的作用下,车速平稳下降至0。

图8 驾驶员输入Fig.8 Driver input

图9 运动轨迹Fig.9 Motion trajectory

图10 电液制动力矩分配曲线Fig.10 Electro-hydraulic braking torque distribution curve

图11 横摆角速度响应曲线Fig.11 Yaw rate response curve

图12 车速响应曲线Fig.12 Velocity response curve

从上述仿真曲线可以看出,本文所建立的DDEV 电液复合制动系统模型轨迹跟踪能力强,具有较高的模型精度,全局工况下的鲁棒性较强。

4 结论

针对DDEV,本文搭建的电液复合制动系统采用了分层结构控制方法,并通过CarSim 软件和MATLAB/Simulink 软件进行了联合仿真。仿真结果显示,所建立的系统模型和力矩分配方法等具有较高系统响应能力、轨迹跟随能力,能为提高DDEV在全局工况范围内车辆动力学控制效果及鲁棒性提供理论和技术支持。