蛛网仿生免充气轮胎性能分析

2022-10-31王奥

王奥

(200093 上海市 上海理工大学 机械工程学院)

0 引言

汽轮胎作为汽车的重要零部件之一,是汽车与地面保持接触的唯一媒介,主要作用包括承受汽车重量,向地面传递驱动力、制动力和转向力以及缓冲减震等。充气轮胎因为其本身的特性,爆胎、漏气等情况屡有发生。以爆胎为缘由的重大交通意外占70%,时速140 km/h 如果发生爆胎,死亡率接近100%[1]。安全可靠且各项性能不输充气轮胎的新式轮胎对于保障行车安全是非常必要的,免充气轮胎的研究与发展便越来越被重视[2]。

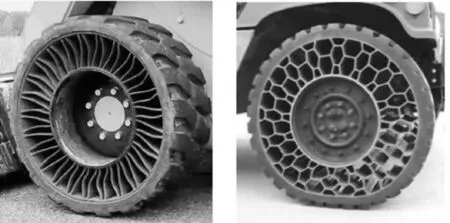

免充气轮胎的核心部件为支撑结构,通过对支撑结构的设计,使免充气轮胎具有和同规格充气轮胎相类似的承载能力和减震能力[3]。在设计中,多采用辐板或者蜂巢结构作为免充气轮胎的支撑结构[4]。辐条型支撑结构的典型代表包括有米其林的tweel 轮胎[5](如图1(a)所示)、普利司通公司于 2011 年推出的一款新型的辐条免充气轮胎、固铂公司与麦迪逊聚合物研究中心共同开发的蜂窝免充气轮胎(如图1(b)所示)等[6]。除此以外,还有固特异弹簧轮胎、南京航空航天大学研发的铰链式支撑结构轮胎等[7]。免充气轮胎最主要的特点是其安全性,它不会因气压损失而失效,同时又提供了较好的承载能力和乘坐舒适性,在重载设备上首先得到了应用[8-9]。

图1 免充气轮胎Fig.1 Non-pneumatic tire

由辐条型可引申出平行类辐条阵列结构,交叉型辐条阵列结构。蜂窝型为多孔型支撑结构的一种,其他还有三角形、六边形、圆形等通孔形状[10]。

本文根据生活中对蛛网的观察,结合多种免充气轮胎设计经验,提出一种新型的免充气轮胎,并通过有限元分析,确保了该轮胎具有和同规格充气轮胎非常接近的性能。

本文研究步骤:(1)设计免充气轮胎三维模型;(2)计算轮胎径向刚度;(3)分析轮胎承载能力和接地性能;(4)分析破损状态轮胎性能。

1 蛛网结构免充气轮胎结构设计

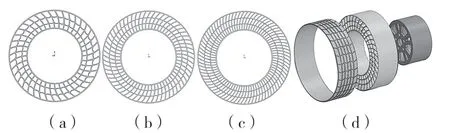

本文设计的蛛网结构免充气轮胎如图2 所示。支撑结构以辐条为主要支撑单元,连接板为辅助支撑单元,结合了辐条式与通孔式的特点[11]。本文分析了辐条数量分别为40、60、80 的支撑结构,以寻找最佳结构方案。

图2 蛛网仿生支撑结构示意图Fig.2 Diagram of spider web structure-based nonpneumatic tire

本文以165/70R13 型子午线轮胎为参考对象进行尺寸设计和性能对比,其各项参数见表1[12]。

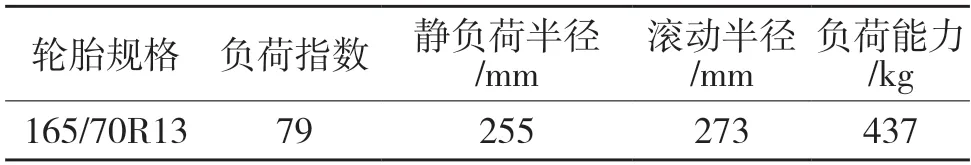

表1 165/70R13 型号子午线轮胎参数Tab.1 165/70R13 radial tire parameters

2 轮胎有限元模型建立

由于实验条件等因素限制,无法制作实际轮胎进行试验分析,故本文采用有限元软件ANSYS 进行有限元仿真分析。

2.1 材料模型

本文中免充气轮胎胎面材料为橡胶(密度ρ=1 050 kg/m3,弹性模量E=18.2 MPa,剪切模量G=6.1 MPa,泊松比μ=0.48)。使用Mooney-Rivlin 不可压缩模型[13],其应变能函数为:W=C10(I1-3)+C01(I2-3)。其中C10和C01根据文献[14]中经验公式可得,分别为2.427 和0.607,D1=0。蛛网支撑结构采用聚氨酯弹性材料(密度ρ=1 210 kg/m3,弹性模量E=24 MPa,剪切模量G=8.05 MPa,泊松比μ=0.49)[15]。聚氨酯材料既具有高弹性,又具有高强度、优越的耐磨性、耐低温等优秀属性,是作为免充气轮胎的理想材料[16]。

2.2 单元模型

对蛛网仿生支撑结构免充气轮胎进行网格划分时,对支撑结构部分运用了sweep 划分方式,结构单元使用SOLID186 单元。对轮胎进行垂直载荷的受力分析时,轮胎胎面与地面接触,接触单元使用CONTA173 单元,目标单元使用TARGE170 单元。

2.3 边界条件

对蛛网仿生支撑结构免充气轮胎垂直载荷受力分析时,胎面与支撑结构之间,支撑结构与轮毂之间可用Bonded 约束;胎面与地面之间由于只有垂直方向的静力载荷,则接触方式选用rough 接触,结果更易收敛。为了简化受力,本次仿真实验中,将轮毂内侧固定,给地面下侧一个竖直向上的4 300 N的力。其效果与真实情况下路面固定车轮受到来自车轴的载荷是一致的[17]。

3 蛛网结构免充气轮胎仿真结果分析

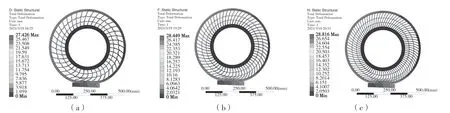

3.1 静态垂直载荷下沉量及径向刚度分析

由表1 可知,165/70R13 型号的子午线轮胎受静力垂直载荷437 kg 变形量为26 mm,所以本文对模型施加4 300 N 的作用力,通过调整轮胎支撑结构相关参数,使得3 种辐条的免充气轮胎下沉量在26 mm 左右,如图3 所示。

图3 4 300 N 载荷下轮胎下沉量Fig.3 Sinking amount of non-pneumatic tires under 4 300 N load

3.2 破损状态免充气轮胎性能分析

免充气轮胎最重要的优点在于不会有爆胎等突发状况,但由于行驶时车轮受循环载荷,轮胎会有损耗直至产生局部断裂等失效的情况,所以检测免充气轮胎在受损状态下的性能损失便成了重中之重。本文依次对3 种不同辐条数量的蛛网结构免充气轮胎进行了分析,分别模拟了该轮胎在正常状态和受损状态下的受力情况,并分析其接地性能变化。

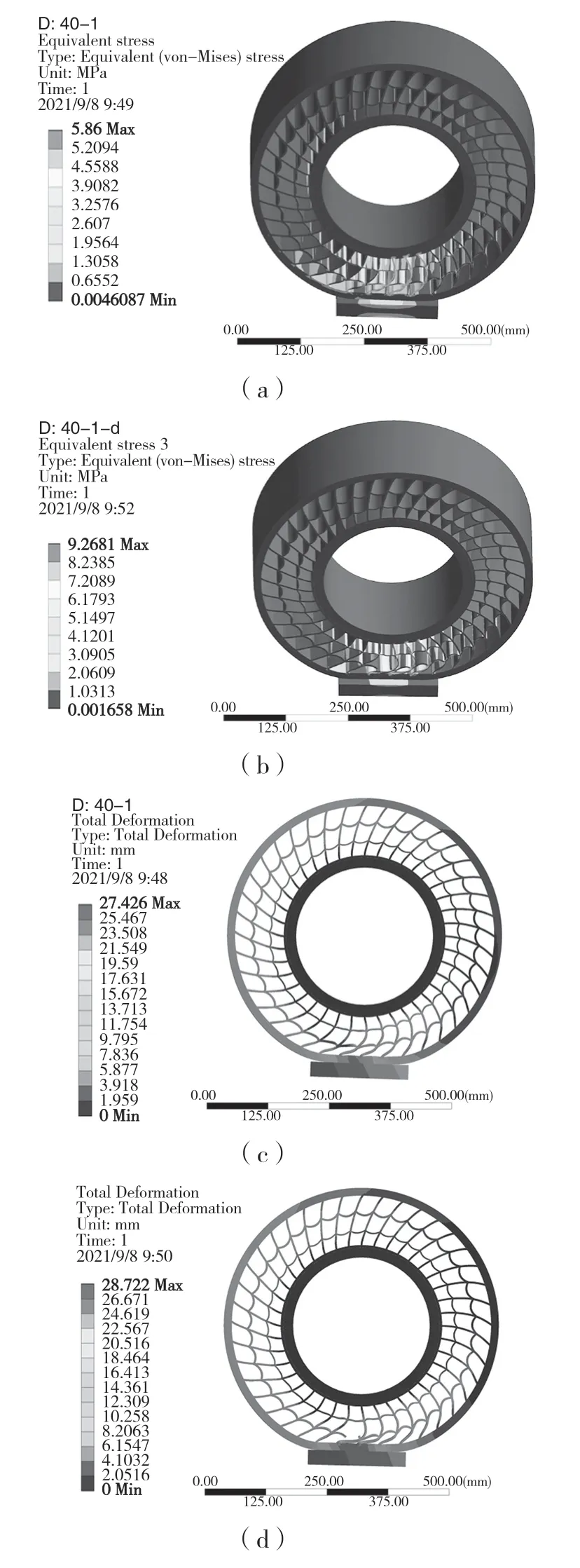

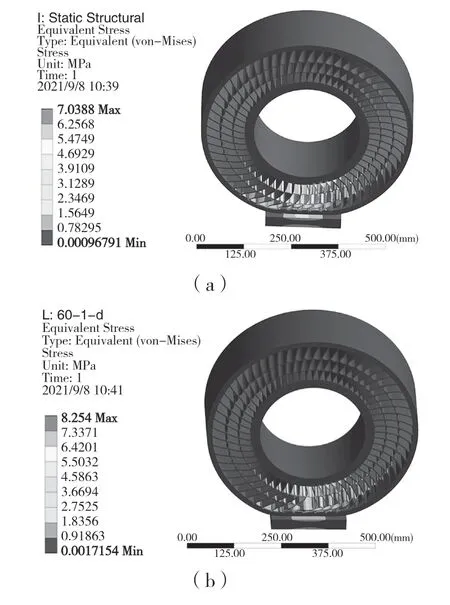

辐条数为40 的免充气轮胎在正常状态和受损状态下受43 000 N 载荷的仿真结果如图4 所示。从图4(a)、图4(b)可以看出,正常状态下轮胎最大应力为5.86 MPa,当轮胎受损后最大应力增长至9.268 1 MPa,增长率达58.16%;图4(c)、图4(d)表明,轮胎受损后,下沉量从25.467 mm增至26.671 mm,增长4.728%;从接地性能变化来看,轮胎受损后接地应力分布规律相同,其地面水平中线从左至右应力变化规律如图4(g)所示。地面应力最大值有所下降,由1.970 3 MPa 减少至1.737 MPa,减少11.84%,受损状态下轮胎中心区域地面应力低于正常状态。

图4 辐条数为40 的免充气轮胎Fig.4 Non-pneumatic tires with 40 spokes

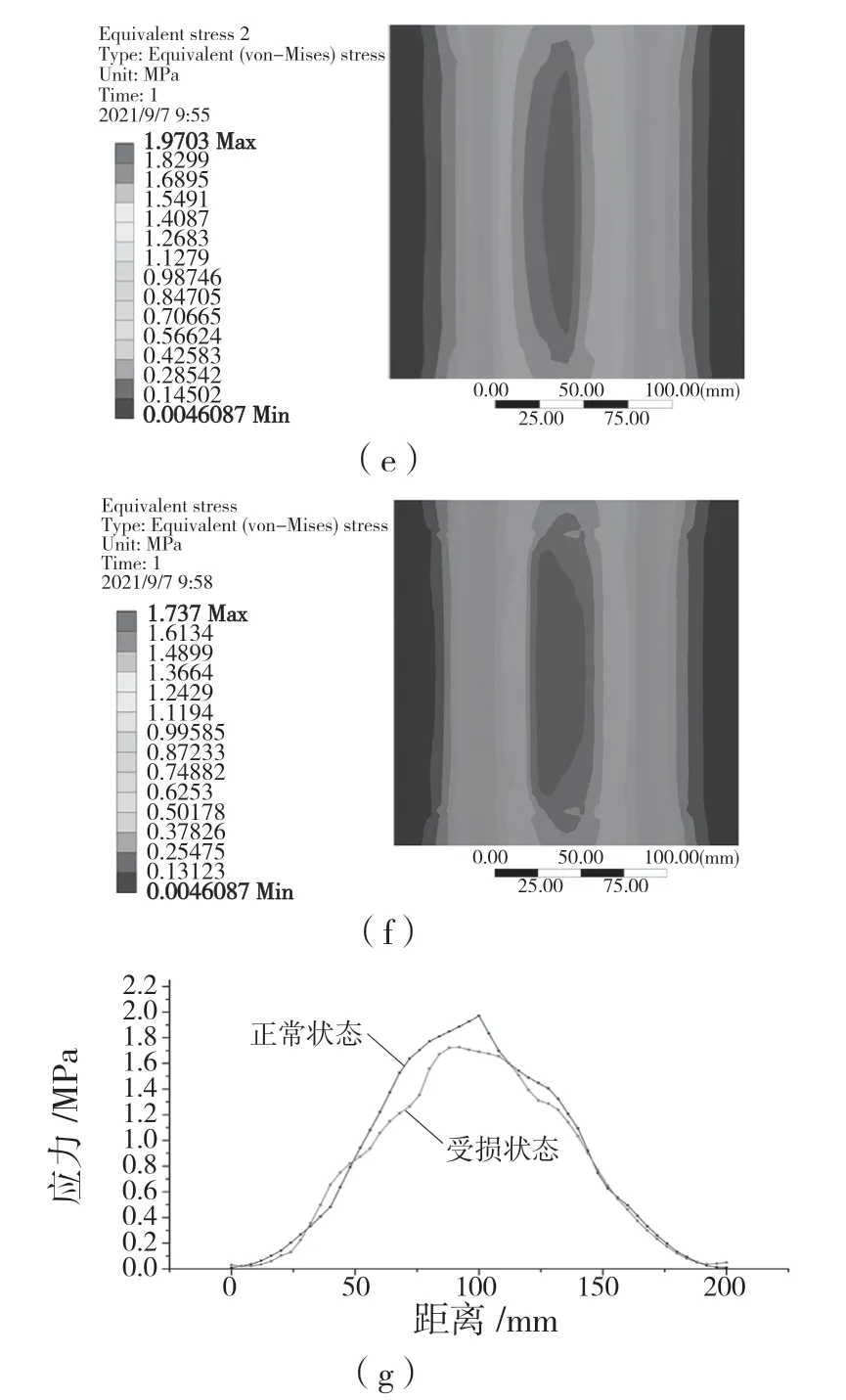

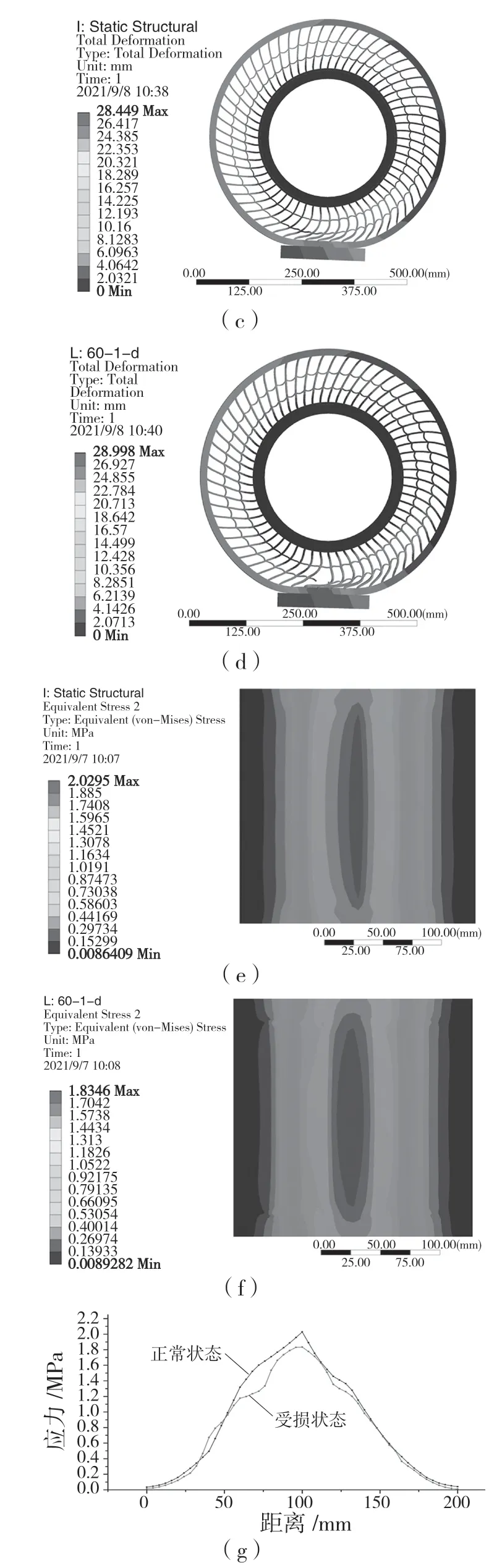

辐条数为60 的免充气轮胎在2 种状态下受43 000 N 载荷的仿真结果如图5 所示。从图5(a)、图5(b)可以看出,正常状态下轮胎最大应力为7.038 8 MPa,当轮胎受损后最大应力增长至8.254 MPa,增长率为17.26%;图5(c)、图5(d)表明轮胎受损后,下沉量从26.417 mm增至26.927 mm,增长1.93%;从接地性能变化来看,与辐条数为40 的轮胎结果相似,受损前后接地应力分布规律相同,其地面水平中线从左至右应力变化规律如图5(g)所示。地面应力最大值有所下降,由2.029 5 MPa 减少至1.834 6 MPa,减少9.60%。受损状态下轮胎中心区域地面应力低于正常状态。

图5 辐条数为60 的免充气轮胎Fig.5 Non-pneumatic tires with 60 spokes

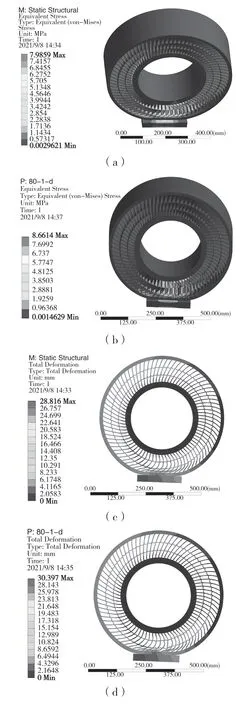

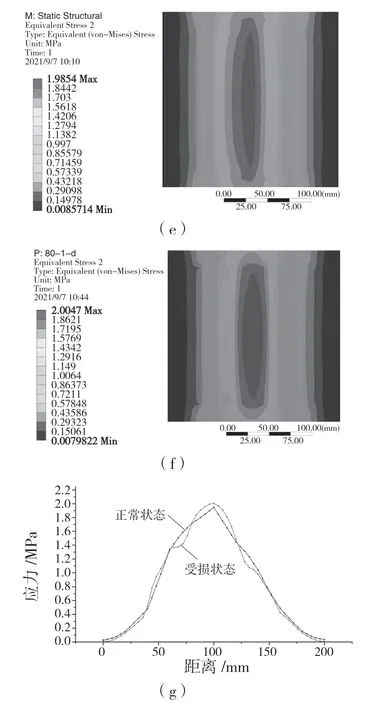

辐条数为80 的免充气轮胎在2 种状态下受43 000N 载荷的仿真结果如图6 所示。从图6(a)、图6(b)可以看出,正常状态下轮胎最大应力为7.985 9 MPa,轮胎受损后最大应力增加至8.661 4 MPa,增长率为8.46%;图6(c)、图6(d)表明,轮胎受损后,下沉量从26.757 mm 增至28.143 mm,增长5.18%;从接地性能变化来看,与辐条数为40、60 的轮胎结果相反,受损后地面最大应力高于受损之前,由1.985 4 MPa 增至2.004 7 MPa,增加0.97%。受损状态下轮胎中心区域地面应力低于正常状态。最大应力受损前后接地应力分布规律相同,其地面水平中线从左至右应力变化规律如图6(g)所示。

图6 辐条数为80 的免充气轮胎Fig.6 Non-pneumatic tires with 80 spokes

结合不同辐条数量的免充气轮胎仿真结果可以看出,辐条数从40 增加至60,轮胎受损后性能下降情况有所改善,轮胎受损后2 种轮胎的最大应力、4 300 N 载荷下的下沉量有所增加,地面最大应力有所减小。但随辐条数增加,最大应力值增大幅度减小,下沉量增大幅度减小,地面最大应力减小幅度同样减小。可以认为,辐条数的增大提高了蛛网免充气轮胎在损伤情况下的继续工作能力。但当轮胎辐条数量增大到一定程度,最大应力位置发生变化,辐条数为80 的免充气轮胎最大应力产生于辐条的顶端,使之受损发生后情况与辐条数为40、60 的轮胎情况不同。受损后地面最大应力不降反升,中间区域地面应力增大。

4 结论

本文通过对蛛网结构的仿生,利用SolidWorks绘制三维模型,利用ANSYS 有限元仿真软件进行力学分析,设计出一款新型免充气轮胎,并对轮胎承载能力、接地性能进行研究。研究结果如下:

(1)通过ANSYS、SolidWorks 等软件,结合蛛网结构的特点,设计出一款新型免充气轮胎,并确定其各项参数。

(2)随着辐条数量的增加,蛛网结构免充气轮胎支撑结构的最大应力值呈递增趋势,最大应力值产生的位置与辐条数有关,辐条数为40、60 的轮胎应力峰值位于连接板,辐条数为80 的轮胎应力峰值位于辐条顶端。

(3)随辐条数的变化,3 种免充气轮胎受损状态下性能变化不同。相对而言,辐条数为60 的免充气轮胎各项性能变化较小,对于受损状态下稳定工作的能力更强。

本文设计的蛛网仿生免充气轮胎,增加了免充气轮胎的结构类型,设计过程扩展了目前免充气轮胎的设计思路,为更多的设计者提供了研究经验。