柴油机进气掺混甲醇重整气燃烧过程及排放特性

2022-10-31陈明山贾和坤王葭泽

陈明山,贾和坤,王葭泽

(212013 江苏省 镇江市 江苏大学 汽车与交通工程学院)

0 引言

内燃机的使用推动了科技进步、社会发展,但在使人们享受现代文明的同时也造成能源供需矛盾和严重的环境污染[1],急需清洁代用燃料替代传统化石燃料,其中氢燃料作为高效洁净可永久再生的清洁能源,被认为是最有潜力的内燃机燃料[2]。

氢气具有点火能量低、火焰传播速度快、扩散系数大等优点,在内燃机进气中掺混少量氢气,可以改善燃油雾化蒸发,促进燃油与空气的混合,改善缸内燃烧[3-4]。DEB[5]等人的研究证实,柴油机掺混氢气后,缸内燃烧峰值压力和放热率均增加,指示功率增加,且随着氢气量增加而增加;CINIVIZ[6]等人的研究发现,通过进气歧管引入氢气实现柴油机掺氢燃烧虽然能够改善油气混合,提升热效率,降低燃油消耗、HC、CO 以及颗粒排放,但NOX排放有所上升,且过高的氢气掺混比还会导致回火、爆震等不正常燃烧现象。实际上,柴油机掺氢气燃烧产生的回火、早燃和爆震等不正常燃烧现象严重制约了氢气在柴油机上的推广应用[7]。国内外学者进一步研究了富氢燃料。杜聪[8]等人研究煤层气组分对内燃机燃烧过程的影响,发现含有氢气和烷烃的煤层气与柴油中的物质间相互化学作用,对燃烧过程起促进作用,但煤层气现阶段无法推广使用;曹博[9]等人对富氢燃料焦炉气发动机进行研究,发现掺烧焦炉气后,油耗降低3%~4%,经济性提升明显,但动力性略有下降;梅梓晗[10]等人对甲醇裂解气进行了研究,发现掺烧甲醇裂解气燃烧更接近奥拓循环,热效率提高,但裂解气的含量增加时,发动机的做功能力降低。裂解气促进混合气的燃烧速度,放热重心不断前移,多数燃料在上止点前燃烧,造成严重的压缩负功,通过点火提前角的调整保证做功能力;文鑫[11]等人研究发现裂解气中的稀释气体氮气含量增加时,裂解气的着火延迟时间会显著增加。证实了富氢燃料好处是能够利用氢气燃烧点火能量低、火焰传播速度快、熄时间短的优势,也能解决纯氢气掺烧带来的回火、早燃和爆震等不正常燃烧现象。

近年来,基于尾气余热利用的甲醇裂解和重整制氢掺混燃烧因具有即产即用,余热利用综合热效率提升量大的优势,成为内燃掺氢燃烧最具潜力的技术方案[12-13]。甲醇重整气,其主要成分为H2和CO2混合气[14]。实现柴油机甲醇重整气掺烧,不但能够利用H2点火能量低、火焰传播速度短,焠熄时间短等特性,还利用重整气中CO2实现缸内小比例EGR,协调高负荷下缸内燃料的C/H 比,实现清洁燃烧、提升发动机热效率及改善排放性能。因此,本文以四缸柴油机为研究对象,采用数值模拟计算的方法,研究柴油机进气掺混甲醇重整气燃烧过程中,重整气掺混比和喷油正时间对缸内压力、燃烧放热过程、Soot 排放和NOX排放的影响。

1 数值模型建立及验证

1.1 样机参数和模型建立

本文以四缸柴油机为研究对象,其基本技术参数如表1 所示。

表1 样机参数Tab.1 Parameters of diesel engine

本文所用样机燃烧室为深坑形,燃烧室为对称设计,喷油器喷孔数为7。根据样机结构参数,通过AVL 软件workflow manager 模块建立燃烧室三维模型,上止点时计算网格如图1 所示。

图1 燃烧室上止点时计算网格Fig.1 Calculation mesh at the top dead center of combustion chamber

1.2 计算模型选取及模型验证

利用AVL FIRE 软件进行柴油机掺烧甲醇重整气数值模拟计算研究,在软件中通过建立湍流模型、喷雾蒸发模型、喷雾破碎模型、燃烧模型以及排放模型对柴油机掺烧重整气缸内压力、温度、放热率、累计放热量等热力学参数及Soot、NOX等排放污染物进行模拟,本文所用的模型如表2 所示。

表2 模拟中用到的数学模型Tab.2 Mathematical models used in the simulation

计算工况为1 600 r/min,75%负荷,计算过程为从进气门关闭正时(下止点后44°)到排气门开启正时(上止点前54°)范围缸内燃烧过程及排放特性模拟计算。本文温度边界通过AVL BOOST 软件计算为活塞顶面温度593 K、缸套温度500 K、缸盖温度553 K。根据实验值设置进气温度为355 K,初始压力为0.15 MPa。柴油机喷油正时为-10°CA BTDC。为验证计算模型的准确性,将模拟计算得到的缸内压力与实验结果进行对比,如图2 所示。结果表明,模拟计算与试验测试结果基本一致,误差在5%之内,满足研究需求。

图2 计算结果与试验结果对比Fig.2 Pressure comparison of calculation and experiment

依据柴油机尾气余热甲醇重整制氢实验结果,数值模拟计算中所掺混的甲醇重整气由体积分数为75%的H2和体积分数为25%的CO2组成,假设甲醇重整气与空气完全混合,计算中采用等热值的方法,将一部分柴油替代成热值相等的甲醇重整气或氢气,掺混比为

在进行燃烧特征参数对比分析的过程中,滞燃期定义为着火始点与燃油喷射始点之间的间隔角度,着火始点为开始放热始点对应的曲轴转角,燃烧终点为累计放热为最大放热量的95%时对应曲轴转角,燃烧持续期为着火始点到燃烧终点对应的曲轴转角。

2 仿真结果分析

2.1 甲醇重整气及氢气对燃烧过程影响

在1 600 r/min,75%负荷工况,纯柴油燃烧、甲醇重整气及纯氢气掺烧(掺混比为10%)条件下的燃烧过程和排放性能对比如图3 所示。由图3(a)和图3(b)可知,与原机相比,掺烧甲醇重整气和氢气后,缸内燃烧压力峰值、燃烧温度均升高,其对应的曲轴转角略有提前,燃烧温度升温幅度和压力增长幅度提高。甲醇重整气掺烧缸内压力峰值为9.88 MPa,低于H2的压力峰值10.07 MPa,对应的曲轴转角与氢气掺烧相比滞后0.3°CA。这是因为,氢气具有气流扩散率高、火焰传播速度快、燃烧温度较柴油高的特性,当氢气被柴油压燃的火核点燃后快速燃烧,氢气的火焰传播速度强化缸内油气混合,提升放热速度和燃烧等容度,缸内压力和温度均会有所上升。甲醇重整气缸内压力峰值、温度峰值较低于纯氢气,这是因为重整气中蕴含CO2惰性气体,在缸内实现小比例EGR 作用,但在低替代率下,CO2的量较少,EGR 的作用较小。

图3 1 600 r/min,75%负荷工况,纯柴油燃烧、甲醇重整气及氢气掺烧条件下燃烧过程和排放性能对比Fig.3 Comparison of combustion process and emission performance of pure diesel fuel,methanol reforming gas and hydrogen mixed combustion conditions at 1 600 r/min,75% load condition

从图3(c)和图3(d)看出,与原机相比,掺烧甲醇重整气和纯氢燃料后,发动机的放热率峰值上升,燃烧持续期缩短,放热始点提前,放热过程整体上更加靠近上止点。掺混甲醇重整气,放热曲线略滞后于纯氢燃料且放热率峰值较高于纯氢燃料。掺烧甲醇重整气后,柴油机的累计放热量较原机有所提高,替代率为30%时,累计放热量较原机提升6.6%。这是因为掺烧甲醇重整气中含有大量的H2,H2对缸内燃料与空气混合状况得到改善,使得预混燃烧部分增加,扩散燃烧部分相应减少,燃烧等容度提高,从而缩短了燃烧持续期,放热率的峰值也相应提高。累计放热量提升是因为,一方面甲醇重整气中含有H2燃料快速燃烧,提升燃烧等容度;另一方面是因为甲醇重整气是由甲醇和水经过重整反应得到的,重整的过程是吸热过程,燃料的总热值得到提升。因此甲醇重整气通入到缸内燃料的总能量较原柴油机有所提升,进而提升柴油机热效率。

图3(e)和图3(f)为原机与掺烧甲醇重整气、氢气时柴油机NOX和Soot 的排放曲线对比图。从Soot 生成可以看出,油束喷射到气缸内与空气进行混合后燃烧,在燃烧初期生成大量Soot。在喷油过程中,在油束附近区域的柴油浓度相对高,在这区域氧含量相对不足,不完全燃烧程度提高生成大量Soot;随着混合质量的提升和燃烧过程的进行,Soot 得到充分氧化,使得排放量降低。柴油机掺混甲醇重整气、H2后燃烧质量得到改善,缸内的不完全燃烧程度降低,Soot 生成量下降且掺烧甲醇重整气的Soot 生成度也低于纯氢气。原因:一是柴油喷射量减少使得Soot 的生成减少;二是掺混甲醇重整气或氢气后改善缸内的油气混合质量。掺混甲醇重整气及H2后,H2被引燃产生快速湍流火焰传播,进一步促进柴油扩散燃烧程度,提升缸内的燃烧质量,使得Soot 生成量减少。从NOX曲线看出,掺混甲醇重整气或氢气后NOx 的生成量均高于原机,且甲醇重整气较低于氢燃料。这是由于掺烧甲醇重整气能充分利用氢燃料的特性,使柴油机缸内燃烧温度以及燃烧速度都得到提升,同时缸内的C/H 比例得到改善,并改善缸内缺氧的环境,在相对富氧环境下促使NOX的生成。

2.2 重整气掺混比对燃烧过程影响

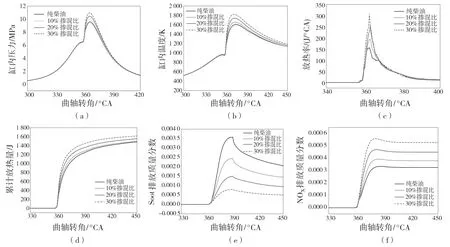

图4 为纯柴油燃烧和甲醇重整气替代率为10%、20%、30%条件下的燃烧过程和排放性能对比。如图4(a)所示,随着甲醇重整气掺混比的提升,掺烧甲醇重整气后缸内燃烧压力峰值较原机提高3.84%、9.01%和14.52%,其对应的曲轴转角略有提前。缸内燃烧温度峰值也随着上升,缸内温度曲线升温段逐渐变陡,温度峰值对应的曲轴转角也相应略有提前。这是因为随着掺混比的提升,掺烧甲醇重整气量增加,缸内预混燃烧部分随之增加,整个燃烧过程更加靠近上止点,等容度燃烧提高。图4(b)为不同甲醇重整气掺混比下缸内放热率和累计放热量曲线图。随着掺混比的提升,放热率曲线前移,放热率峰值增加其对应的曲轴转角前移,燃烧持续期继续缩短,累计放热量随着掺混比的增加继续增加。随着掺混比的提升,缸内的氢气量增加,对缸内混合气混合速度进一步提升,燃烧更靠近上止点,燃烧状况改善程度挺高,做功能力加强。随着掺混比的提升,柴油机掺烧甲醇重整气对应的Soot 及NOX排放如图4(c)。从图中可以发现,掺混比的提升,Soot 排放进一步降低且重整气的Soot 排放。这是因为掺混比提升,缸内的氢含量增加,柴油量减少,缸内氧含量相对提高,促进了燃烧状态的改善,反应程度较高,因此Soot排放较低。而NOX排放产生的条件是“高温富氧”。随着掺混比的提升,燃烧温度提高及缸内相对氧含量较高,NOX排放进一步升高。

图4 1 600 r/min,75%负荷工况不同重整气掺混比的燃烧过程和排放性能对比Fig.4 Comparison of combustion process and emission performance of reforming gas with different mixing ratios at 1 600 r/min,75% load condition

2.3 喷油正时对掺烧重整气燃烧影响

柴油机的油气混合以及燃烧放热过程受喷油参数的影响,进而影响柴油机的工作性能,因此柴油机掺混燃烧也不例外。本节以甲醇重整气替代率为20%为例,保证喷油压力、进气压力和进气温度等边界参数不变,调整喷油正时,研究不同喷油正时下柴油机掺烧甲醇重整气工作过程影响。

图5(a)—图5(d)所示为不同喷油正时下纯柴油燃烧和甲醇重整气的燃烧过程和排放性能对比图。可以发现,随着喷油正时提前,缸内压力峰值愈来愈高。柴油机掺烧甲醇重整气较原机相比压力高且随喷油正时提前增长幅度逐渐增加。缸内温度随喷油正时的提前而不断增加,并且掺混甲醇重整气后的燃烧温度也高于纯柴油条件下。放热率随喷油正时的提前,缸内燃烧始点和放热重心也相应提前,且掺烧甲醇重整气提前幅度较快于柴油条件下,同样掺混甲醇重整气的累计放热量较柴油条件高。这是因为喷油正时提前,柴油机掺混甲醇重整气的燃烧始点提前,滞燃期和燃烧持续期缩短,发动机等容度燃烧得到强化,做功能力加强,热效率也得到提高。但随着正时继续提前,燃烧在上止点之前开始燃烧,燃烧重心愈来愈前,压缩负功提升,弱化重整气带来的热效率提升的优势。如图5(e)和5(f)所示为柴油机掺烧甲醇重整气随喷油正时变化的NOX和Soot 排放曲线图。随正时的提前,NOX排放增加,且掺烧甲醇重整气的NOX排放增加程度高于柴油。Soot 排放随着正时的提前,原机呈现先增加后下降的趋势,甲醇重整气Soot 排放均低于柴油,处于非常低的水平。这是因为掺烧甲醇重整气后缸内温度升高,Soot 得到充分氧化燃烧。

图5 1 600 r/min,75%负荷工况不同喷油正时下燃烧过程和排放性能对比Fig.5 Comparison of combustion process and emission performance of diesel engines under different fuel injection periods at 1 600 r/min,75% load condition

3 结论

(1)柴油机掺烧甲醇重整气后缸内燃烧质量得到改善,缸内压力及温度均升高,滞燃期和燃烧持续期均缩短,放热速度更快,提高燃烧等容度,提升热效率。与纯氢气相比,压力峰值以及温度峰值均低于纯氢气,放热略滞后于纯氢气。

(2)掺混甲醇重整气后,缸内不完全燃烧程度降低,Soot 排放下降。在甲醇重整气替代率分别为10%、20%和30%时,柴油机掺混重整气后Soot 排放较原机下降27.6%、52.4%和70.1%。同样NOX的排放因为燃烧质量的改善而增加。随着重整气替代率的提高,NOx 排放较原机增加16.8%、38.1%和59.5%。

(3)通过喷油正时的推迟,柴油机掺烧甲醇重整气后缸内燃烧重心后移,后燃比重增加,燃烧等容度下降,Soot 排放降低,NOX排放降低,柴油机功率降低。