T 型槽柱面气膜槽型参数数值计算研究

2022-10-31李鑫刘美红康宇驰孙军锋熊忠汾

李鑫,刘美红,康宇驰,孙军锋,熊忠汾

(650504 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

在现代航空中的流体动密封中,对第二流道系统中的高压压气机处的第二流动密封设计进行改进,可使其效率改善4.4%或者提升发动机7.6%的静推力。改善高压涡轮处第二流动,可使其效率改善4.2%或提升发动机9.7%的静推力[1-3]。柱面气膜密封因为具有低泄漏、适宜高滑速等特点契合于航空发动机的密封需求,同时因为它的非接触性,又可以进一步避免密封副之间的接触摩擦、磨损和“碰摩”自振,成为航空航天中流体动密封技术中一个重要的研究方向[4-6]。

T 型槽柱面气膜密封因具有的开槽特性,使其稳定性大于无槽柱面气膜密封[7],并且作为一种单列槽,T 型槽静态稳定性优于双列对称结构槽[8]。除此之外,T 型槽槽型结构对称简单,在主轴轴端密封中可实现主轴正反转密封性能不变,易于加工,且浮升力优于螺旋槽。

苏泽辉[9-10]等研究发现,对于T 型槽柱面气膜密封,槽型参数是影响其密封性能的主要因素,其槽数N、槽深H、坝长比β、槽台宽比γ等对密封性能有较大影响。当前,针对柱面气膜试验参数对密封性能的影响探究中,主流方法为单因素实验法,即在每次改变一个参数的同时保持其他参数不变[11]。这种方法在应对槽型参数这种需要综合考察的因素时,需要大量的实验支持,时间成本过高。这时,采用一种较为便捷、节省成本的试验方法就显得尤为重要。

正交试验法是分式析因设计的主要方法,它的特点是能够从全面试验中选出具有代表性的均匀分散的参数进行试验[12]。当试验周期较长或试验费用较高时,采用正交试验设计方法可在较少试验次数的前提下达到试验要求。正交试验法可通过分析因素与指标的关系,找到因素影响指标的规律,同时可在诸多影响指标的引述中找到主要影响因素,并得到最佳指标的因素的组合。本文选取4 个槽型参数作为试验因素,每个因素选取3 个水平。因为各因素水平相等、即选用同水平正交表L9(34)[13],共9 组试验。

1 T 型槽柱面气膜数值模型

1.1 参数定义

T 型槽柱面气膜密封结构如图1 所示。偏心距为e,Rj为动环半径,Rk为浮环半径,槽深H=Rj-Ri,浮环半径取Rk=Rj+C[14-15]。

图1 T 型槽柱面气膜结构示意图Fig.1 T-groove cylindrical air film structure

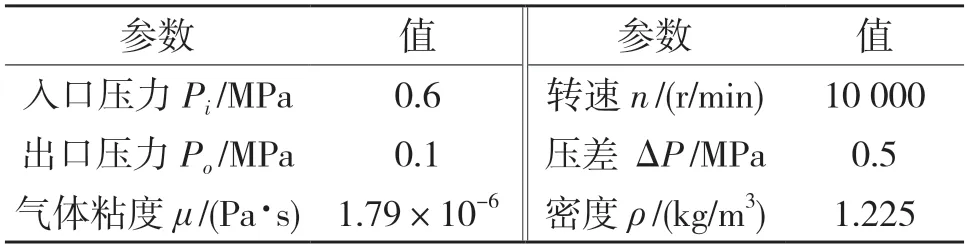

T 型槽柱面气膜的详细结构参数以及试验采用的工况参数分别见表1、表2。

表1 T 型槽柱面气膜结构参数Tab.1 T-groove cylindrical gas film structure parameters

表2 T 型槽柱面气膜工况参数Tab.2 Operating parameters of T-groove cylindrical gas film

1.2 性能参数界定

对于T 型槽柱面气膜密封,考虑其密封特性、结构及工况,建立如下假设[16]:(1)密封气膜为符合牛顿粘性定律的连续介质;(2)界面上无流体间的相对滑移;(3)密封界面所涉及的扰动、振动等忽略不计;(4)忽略气膜所具有的惯性力以及体积力,且温度、黏度等工况恒定不变。

用来表征柱面气膜密封性能的参数有气膜的泄漏率Q、气膜刚度K、漏刚比E、浮升力Fg等。

泄漏率Q 的计算公式为[4]

式中:Rj——动环半径;p ——气膜压力;θ——最大膜厚量起的角向坐标。

浮升力Fg计算公式为

式中:Ft——浮环切向分量;Fr——浮环径向分量;Fg——浮升力合力。

气膜刚度K 计算公式为

式中:F——浮升力。

漏刚比E 计算公式为

2 正交试验参数选取及模型建立

2.1 正交试验参数选取

槽数N、槽深H、槽台宽比γ、坝长槽长比β是本文主要探究的T 型槽柱面气膜的重要槽型参数。T 型槽槽型结构如图2 所示。

图2 T 型槽柱面气膜槽型结构示意图Fig.2 T-groove cylindrical surface gas film groove structure

其中,槽台宽比

坝长槽长比

苏泽辉[9-10]等,通过采用CFD 数值模拟得到T 型槽柱面气膜最佳坝长比为β=0.4~0.6,槽台宽比γ=0.3~0.5。丁雪兴[17]等人通过求解柱面螺旋槽气膜密封稳态特性,得到柱面气膜最优槽数值为N=12~18。槽深取值为H=10~15 μm。以此为根据,同时结合具体试验,设计选用L9(34)正交表,并得到各因素取值如表3 所示。

表3 T 型槽槽型参数正交试验水平因素Tab.3 Orthogonal test level factors of T-groove parameters

2.2 模型建立及网格划分

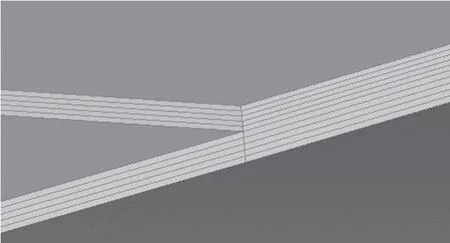

通过上文罗列的结构、槽型参数,采用SolidWorks 直接建立对应试验的气膜模型,所得T型槽柱面气膜模型如图3 所示。图4 为T 型槽柱面气膜槽区部分示意图。

图3 T 型槽柱面气膜模型Fig.3 T-groove cylindrical gas film model

图4 T 型槽柱面气膜槽区示意图Fig.4 Schematic diagram of T-groove cylindrical gas film groove area

网格划分是前处理中的重要工作,本文采用模型精度显示较高的ANSA 对T 型槽柱面气膜进行网格划分,并基于流体计算精度准则,采用正交性较好的六面体网格。此外,网格划分的层数也需要考量,层数过少,不能反映流体流动;层数过多会出现网格纵横比过大、网格质量差、网格数量过多的问题。

网格质量直接与所求结果相关,不同网格数的模型所得结果往往大相径庭。经过不断探索,对ANSA 中不同网格精度(0.3~0.8)相同工况参数下基于泄漏率对网格无关性作出检验,检验结果如图5 所示,网格精度对仿真结果影响较小。如图6、图7 所示,气膜膜体部分划分成5 层,槽体部分同样划分为5 层,网格数量为38 万(即如图5 所示网格精度为0.5)左右时,仿真效果尚佳,运算精度以及运算所需的时间成本均能得到一定控制。

图5 网格无关性验证参数对比图Fig.5 Comparison of grid independence verification parameters

图6 气膜膜体部分网格划分示意图Fig.6 Schematic diagram of partial meshing of gas film body

图7 气膜槽区网格划分示意图Fig.7 Schematic diagram of grid division of gas film groove area

2.3 流态判定

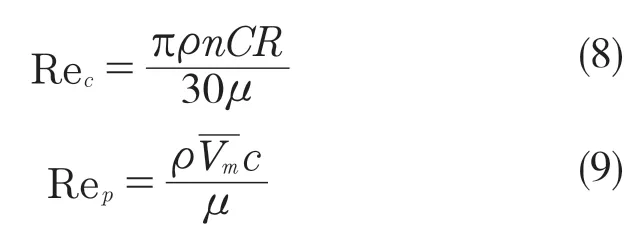

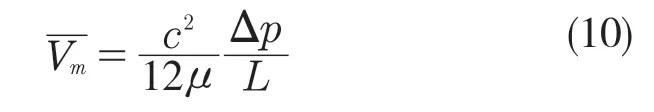

本文选取流态因子对密封间隙内部流动状态进行判断[18]。流态因子α表达式为

式中:Rec——由纯剪切流引起的雷诺数;Rep——单一压差流引起的雷诺数。

当α>1 时,密封间隙为湍流;当α<9/16 时,密封间隙为层流。Rec,Rep可用式(8)、式(9)计算。

2.4 数值模型准确性验证

为验证本文提出的T 型槽柱面气膜密封数值模型的准确性,本文依据文献[19]给出的参数,建立相同结构尺寸的螺旋槽气膜模型;同时,采用在同一压差条件下不同的动环转速,得到对应泄漏率并与其进行了对比,具体计算结果如图8 所示。通过对比仿真值与试验值,可以看出2 种方式在相同工况参数条件下,泄漏率趋势一致。在数值方面,试验值略高于仿真值(高于仿真值15.06%),符合实际情况。由此可以验证出本文所采用的分析方法可靠。

图8 泄漏率算例验证Fig.8 Example verification of leakage rate

3 正交试验仿真方案及结果分析

具体试验设置如表4 所示,将泄漏率、浮升力、气膜刚度及漏刚比4 个因素按既定试验方案分组。

根据表4 所示试验组,使用Fluent 计算各试验组的泄漏率、浮升力、气膜刚度及漏刚比,得到表5 所示实验结果。

表4 T 型槽柱面气膜密封槽型参数对密封性能影响正交试验方案Tab.4 Orthogonal test scheme for influence of T-groove cylindrical gas film seal groove parameters on sealing performance

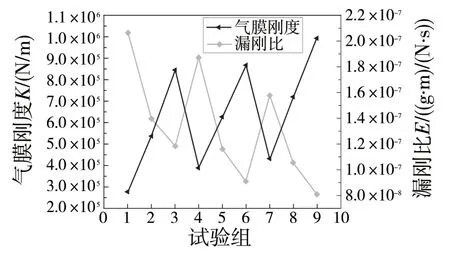

由表5 可得泄漏率、浮升力、气膜刚度以及漏刚比最优值出现在不同实验组中。泄漏率最小而漏刚比最大值方案为方案1,浮升力最大方案为方案3,气膜刚度最大值为方案9,漏刚比最小为方案1。由不同试验组得到的泄漏率、浮升力、气膜刚度、漏刚比等4 个性能指标参数的趋势分别如图9、图10 所示。

图9 不同试验组泄漏率及浮升力趋势图Fig.9 Leakage rate and buoyancy trend of different test groups

图10 不同试验组气膜刚度及漏刚比趋势图Fig.10 Trend of gas film stiffness and leakage stiffness ratio in different test groups

表5 T 型槽柱面气膜密封槽型参数对密封性能影响正交试验结果Tab.5 Orthogonal test results for influence of T-groove cylindrical gas film seal groove parameters on sealing performance

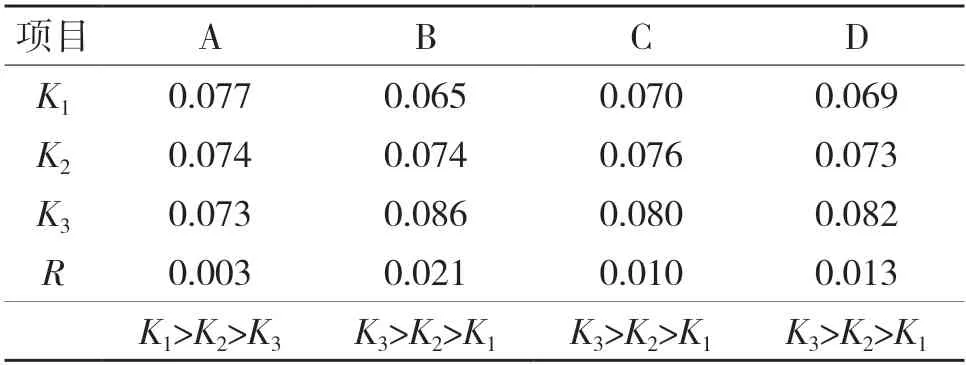

采用极差法对表5 中所得数据进行分析,其优点是简单易行、直观易懂,由极差大小可以判断试验因素对试验指标影响的主次顺序,同时可根据所得R 值,判断影响的因素的主次。表6—表9 为泄漏率、浮升力、气膜刚度以及漏刚比的极差分析结果。这里采用Kjm为第j 列因素m 水平所对应的试验指标和,的平均值,Rj为第j 列因素的极差,即第j 列因素个水平下平均指标值的最大值与最小值之差,即:

表6 泄漏率极差分析表Tab.6 Leakage rate range analysis

表7 气膜刚度极差分析表Tab.7 Air film rigidity range analysis

表8 浮升力极差分析表Tab.8 Buoyancy range analysis

表9 漏刚比极差分析表Tab.9 Leakage rigidity ratio range analysis

通过表6、表7 可知,在设置的试验条件下,泄漏率最小的理论方案为A3B1C1D1,气膜刚度最大的理论方案为A3B3C3D3。槽深所对极差值RB在泄漏率以及气膜刚度均最大,所以可以确定槽深是影响T 型槽柱面气膜密封泄漏率以及气膜刚度的主要因素。根据极差值R 的大小可知,影响T 型槽柱面气膜密封泄漏率的主次顺序为:槽深>槽台宽比>坝长槽长比>槽数;影响T 型槽柱面气膜密封气膜刚度的主次顺序为:槽深>坝长槽长比>槽数>槽台宽比。

通过表8、表9 可知,在设置的试验条件下,浮升力最大的理论方案为A3B2C3D3,漏刚比最小的理论方案为A1B1C2D3。槽深所对极差值RB在浮升力以及漏刚比均最大,则证明槽深同样是影响T 型槽柱面气膜密封浮升力以及漏刚比的主要因素。根据极差值R 的大小可知,影响T 型槽柱面气膜密封浮升力的主次顺序为:槽深>槽台宽比>坝长槽长比>槽数;影响T 型槽柱面气膜密封漏刚比的主次顺序为:槽深>槽数>槽台宽比>坝长槽长比。

结合表5 以及图9、图10,依据泄漏率小、漏刚比小、气膜刚度大、浮升力大的标准,通过筛9组试验,得到最符合要求的为方案6。根据方案6设计的 T 型槽柱面气膜压力分布如图11 所示,最大压力出现在气膜膜厚最小处,动压效应明显。同时,在T 型槽柱面气膜的槽体部分压力较大,而膜体部分压力分布呈现出一定梯度,由膜厚较大处向膜厚较小处逐渐减小。

图11 方案6 柱面气膜压力分布图Fig.11 Cylinder gas film pressure distribution of Scheme 6

4 结论

(1)由正交试验可知,对于T 型槽柱面气膜,泄漏率、气膜刚度、浮升力、漏刚比等性能最优的T 型槽槽型参数组合不同,在设计T 型槽时,需要结合实际需求选择合适的槽型参数组合。

(2)对正交试验结果作极差分析,得到影响T 型槽柱面气膜4 个性能参数的首要槽型参数均为槽深。此外,浮升力及泄漏率主次要因素排序一致,均为槽深>槽台宽比>坝长槽长比>槽数;影响T型槽柱面气膜密封气膜刚度的主次顺序为槽深>坝长槽长比>槽数>槽台宽比;影响T 型槽柱面气膜密封漏刚比的主次顺序为槽深>槽数>槽台宽比>坝长槽长比;

(3)T 型槽柱面气膜在气膜膜厚最小处受到最大压力,同时槽区部分压力较大,而膜体部分压力分布呈现出一定梯度,由膜厚较大处向膜厚较小处逐渐减小。