乏油状态下轴承沟道热-磨损耦合研究

2022-10-31张会华陈观慈周锋财

张会华,陈观慈,周锋财

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

当轴承润滑不充分时,轴承的摩擦生热现象尤其严重,摩擦产生的热量无法被及时带走,导致轴承材料的力学性能发生变化,从而影响轴承沟道的磨损结果;同时,磨损又会导致摩擦生热过高,两者相互影响。因此,有必要进行球轴承乏油状态下沟道的热-磨损耦合研究,以获得热和磨损间的相互影响规律。此外,球轴承中包含各种复杂运动形式[1],这些复杂运动形式会导致球-沟道接触区域的相对滑动发生变化,进而影响接触界面的摩擦性能,产生不同的摩擦生热结果。在热-磨损耦合研究中,学者多采用数值软件对模型进行仿真分析。霍亚军[2]对向心轴承进行的热-磨损仿真研究表明,轴承摩擦温升对轴承磨损率影响较明显;张启炯[3]对汽车轴承套圈模具的接触环境温度、磨损体积等进行了分析,结果显示,当模具的接触温度下降时,磨损体积会减少;刘聪[4]对油-气润滑条件下的滑动磨损进行了实验研究,结果表明,外界环境升温时,摩擦副的摩擦系数和磨损体积均呈现不同程度衰减;郭艳伸[5]等人对风力机组发电机轴承进行的热分析研究表明,非定常热应力导致轴承使用寿命缩短;卢黎明[6]等人利用有限元软件ABAQUS 对滚齿机与滑动轴承的温度场进行了分析,模拟了带有螺旋弹性滚子、空心滚子和实心滚子的滚齿机与滑动轴承在干摩擦作用下的温度场;张香红[7]等人运用ABAQUS 对PDC 轴承在高载荷、高转速等恶劣工况下进行了摩擦热分析,结果显示,摩擦增大时,轴承温度快速升高,所以对其快速冷却是必要的,否则会导致轴承热失效;陈玉莲[8]等人以球轴承为研究对象,研究了在热耦合载荷作用下轴承的热应力应变情况,还分析了轴承的数值寿命。

轴承中球的复杂运动形式对沟道摩擦生热产生的温度场分布规律未被分析。本研究首先总结了球相对于沟道不同运动形式下沟道的摩擦生热规律,然后研究了球相对沟道滑动时轴承沟道在不同滑动速度、径向载荷及不同乏油程度下的热-磨损耦合变化规律。

1 轴承摩擦生热理论

球轴承的主要热源为钢球与沟道接触时产生的摩擦热,轴承发热量取决于轴承摩擦力矩,热量高会直接导致轴承零部件的温度升高及最终失效。根据滚动轴承发热理论,轴承中的发热率[9]为

式中:n——转速,r/min;M——滚动轴承摩擦力矩,N·m。

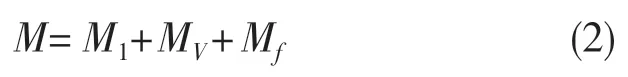

轴承中总的摩擦力矩近似计算公式[9]为

式中:M1——载荷引起的摩擦力矩;MV——润滑剂引起的摩擦力矩;Mf——非滚道上的摩擦力矩。

对于球轴承来说,摩擦力矩主要为沟道上的载荷引起的M1和润滑剂引起的MV。通常采用A.Palmgren 给出的经验公式计算。外载荷引起的轴承摩擦力矩[9]为

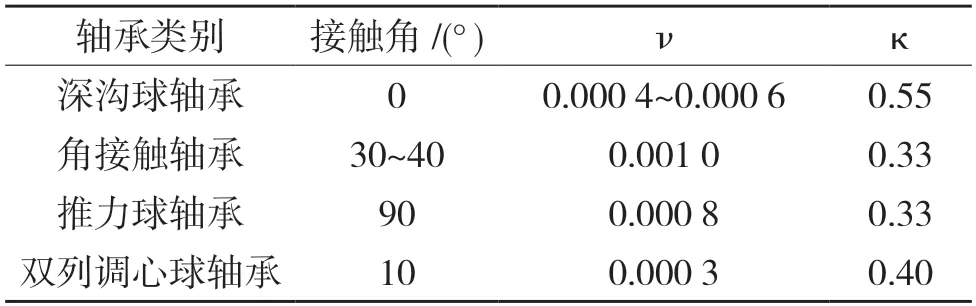

式中:dm——滚动轴承节圆直径;Fβ——滚动轴承计算载荷;f1——计算系数,其中,Ps——滚动轴承当量静载荷;Cs——滚动轴承额定静载荷;υ、χ——摩擦计算系数,与轴承类别相关,如表1 所示[9]。

表1 、 系数取值[9]Tab.1 Values of and coefficients

表1 、 系数取值[9]Tab.1 Values of and coefficients

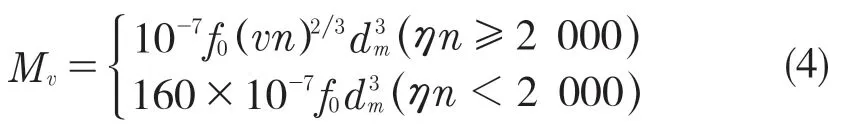

而润滑剂引起的轴承摩擦力矩[9]为

式中:dm——滚动轴承节圆直径;η——润滑剂运动粘度;n——轴承的运转速度。计算系数f0与轴承类型有关。

2 乏油状态下复杂运动形式对沟道摩擦生热研究

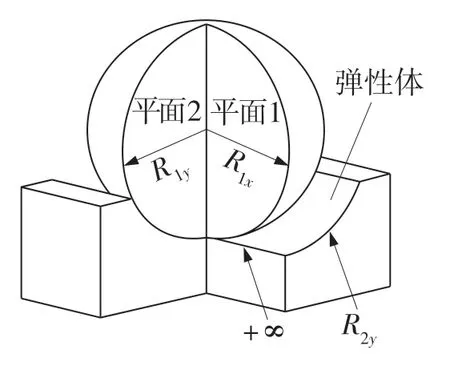

为节省计算时间,使用单个球和沟道的接触模型研究轴承沟道磨损的演化过程。同时,为了便于施加球-沟道接触模型的载荷和运动等边界条件,在保证球-沟道接触应力和分布不变的条件下,将弯曲沟道等效为线性沟道[10]。本研究中 R1x=3.97 mm=R1v,R2x=13.03 mm,R2v=4.08 mm,等效后R1x=3.04 mm=R1v,R2x=∞,R2v=3.11 mm 。图1 所示为等效后球-沟道接触模型。轴承材料为GCr15,密度为7 800 kg/m3,杨氏模量E=207 GPa,泊松比υ=0.29。

图1 球-沟道等效接触几何模型Fig.1 Geometric model of ball-raceway equivalent contact

乏油状态下,球-沟道接触模型的主要热传递形式为固体热传导。给轴承施加一定的速度,加载定量的径向载荷,初始环境温度设置为25℃。材料热导率为40 W/(m·K),材料热膨胀系数为11.5×10-6,材料比热为460 J/(kg·K)。设置好以上相关边界条件后即可进行磨损热耦合分析。首先在ABAQUS 软件中将分析步设置为热力学分析步,其次需要补充设置轴承材料的热学相关参数,接着施加轴承运行初期的环境状态,还需要将轴承模型网格设置为热力学网格,网格类型为C3D8T。

复杂运动形式会导致球-沟道接触区域的相对滑动发生变化,进而影响接触界面的摩擦性能,产生不同的摩擦生热。分别研究滚动体相对于滚道滚动、自旋、陀螺和滑动运动时沟道的摩擦生热规律。分析时,取膜厚比R=1 时的接触参数,即摩擦系数为0.105,施加径向载荷为1 000 N。为研究球相对于沟道不同运动形式下轴承摩擦生热时,设置环境初始温度为25 ℃。当球相对于沟道滚动时,施加滚动速度1 rad/s;自旋时,施加自旋速度1 rad/s;陀螺运动时,施加陀螺运动速度1 rad/s;滑动时,由于球的几何半径为3.07 mm,为了保证球与沟道在接触点处的相对速度与滚动、自旋、陀螺运动时相同,施加滑动速度为3.07 mm/s。

图2(a)为球相对沟道未发生运动时的温度分布图,球-沟道接触模型温度场分布均匀,均为初始环境温度25 ℃;图2(b)为球相对沟道滚动后的温度分布图,球-沟道接触模型温度场分布为接触中心温度略低于中心两侧温度,接触中心两侧温度最高,为25.25 ℃

图2 滚动时沟道温度场分布Fig.2 Distribution of raceway temperature field during rolling

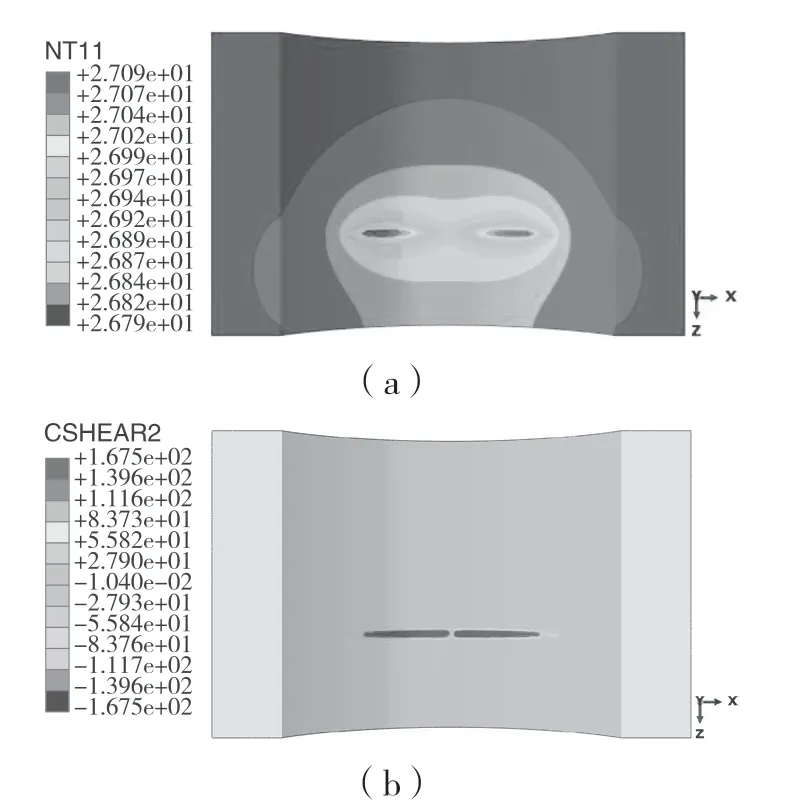

图3(a)为球相对沟道发生自旋运动时的温度分布图,图3(b)为沟道表面的主摩擦力分布图,其方向为沿着接触椭圆短轴方向,自旋瞬心为接触中心,此处摩擦力较小。对比图3(a)、图3(b)可知,由于沟道表面主摩擦力在接触中心两侧区域最大,从而球-沟道接触模型温度场呈现为接触中心两侧温度最高,最高温度为27.09 ℃。

图3 自旋时沟道温度场和主摩擦力分布Fig.3 Distribution of raceway temperature field and main friction during spin

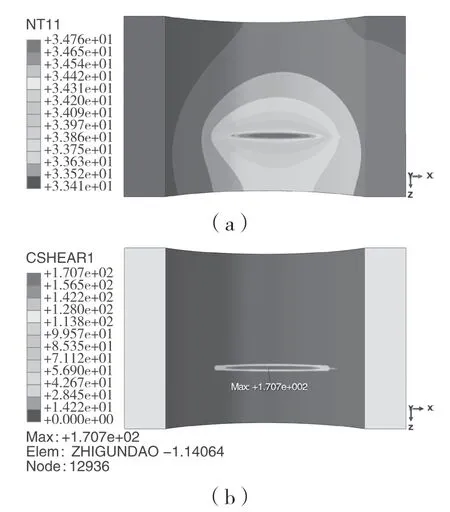

图4(a)为球相对沟道发生陀螺运动时的温度分布图;图4(b)为沟道表面的主摩擦力分布图,主摩擦力方向为X 方向。对比图4(a)、图4(b)可知,由于沟道表面主摩擦力在接触中心区域最大,故球-沟道接触模型温度场表现为接触中心温度最高,最高温度为34.76 ℃。

图4 含有陀螺运动时沟道温度场和主摩擦力分布Fig.4 Raceway temperature field and main friction distribution with gyro motion

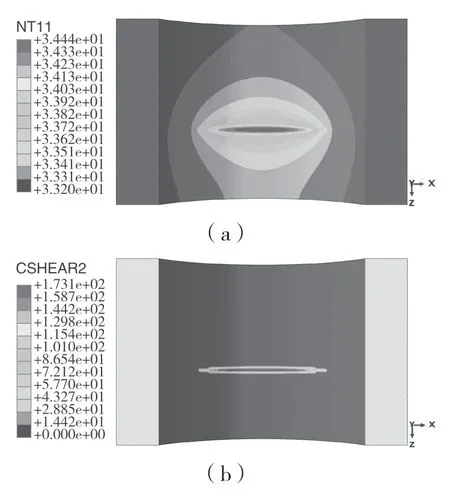

图5(a)为球相对沟道滑动时的温度分布图;图5(b)为滑动时沟道表面的主摩擦力分布图,主摩擦力方向为Z 方向。对比图5(a)、图5(b)可知,由于主摩擦力的影响,沟道表面温度场表现为接触中心温度最高,为34.44 ℃。

图5 滑动时沟道温度场和主摩擦力分布Fig.5 Raceway temperature field and main friction distribution during sliding

为研究轴承沟道在亚表层的温度梯度分布情况,提取沟道表面沿Y 轴负方向的温度结果如图6所示。由于材料具有导热性,沟道表面以下部分的温度也在逐渐上升,但离沟道表面越远,传递过去的热量越少,次表层温度逐渐递减。

图6 滑动时沟道亚表层温度梯度分布Fig.6 Temperature gradient distribution of raceway subsurface layer during sliding

对比以上滚动、自旋、陀螺运动和滑动时的沟道摩擦生热结果可知,在经历同样的时间和接触速度后,沟道的最高温度由25 ℃分别上升到了25.25,27.09,34.76,34.44 ℃,陀螺运动和滑动对轴承沟道摩擦生热影响最为严重。但在实际工况中,滑动出现的频率比陀螺运动高,而且陀螺运动速度一般较小。基于此,着重研究球相对于沟道滑动对沟道摩擦生热及磨损的影响规律。

3 乏油状态下沟道热-磨损耦合研究

考虑轴承摩擦生热后,由于轴承材料是弹性且具有一定热膨胀性能,势必会影响球与沟道的接触情况,进而影响沟道的磨损。为了对轴承沟道进行磨损-热应力有限元分析,需要在热分析设置基础上施加磨损耦合条件。球相对于沟道滑动时影响球轴承热-磨损耦合的影响因素很多,例如滑动速度、轴承径向载荷和润滑状态等。为研究球轴承在不同滑动速度、径向载荷和乏油润滑状态下的热-磨损耦合变化规律,分析时将结构力学和热力学综合考虑,并结合磨损子程序UMESMOTION 进行耦合分析,磨损次数设置为10 万次。

求解单位时间增量下热应力-磨损耦合问题。在进行耦合分析时,首先由磨损热耦合分析计算出球与沟道接触应力和相对滑动量。在时间增量足够小时,接触应力和相对滑动量可视为不变量,从而求出沟道表面磨损深度,然后再将磨损量反馈到模型,可得到热磨损变化后的接触参数,如此往复循环以求解轴承沟道的热磨损过程。

3.1 滑动速度对轴承热-磨耦合影响

为研究轴承在乏油润滑状态下的热-磨损耦合规律,取膜厚比R=1 时的接触参数,即摩擦系数为0.105,磨损系数为×10。施加径向载荷为400 N,环境初始温度为25 ℃。由式(1)可知轴承摩擦生热量与接触速度有关,在此施加滑动速度分别为3,4,5 mm/s,然后研究球轴承沟道在滑动磨损过程中时的温度、接触应力以及磨损的变化规律。

图7 所示为滑动速度为5 mm/s 时,磨损热耦合过程中温度场分布结果。由图7 可知,摩擦生热现象主要发生于轴承沟道与滚动体接触区域,轴承沟道的温度由最初的25 ℃升到了153.2 ℃,轴承滚动体的温度由最初的25 ℃升到了115.1 ℃,滚动体的温度低于轴承沟道的温度,可见轴承沟道是发热比较严重的部件,对沟道进行温度耦合研究更为重要。

图7 轴承温度场分布Fig.7 Temperature field distribution of bearing

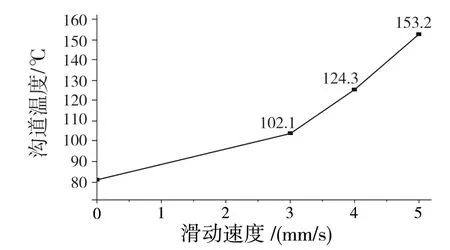

图8 为球相对于轴承沟道在滑动速度分别为3,4,5 mm/s 时的最高温度变化结果。由图8 可知,随着滑动速度的增加,轴承沟道的温度增加。沟道温度呈线性增加趋势。

图8 沟道温度随滑动速度变化结果Fig.8 Variation of raceway temperature with sliding speed

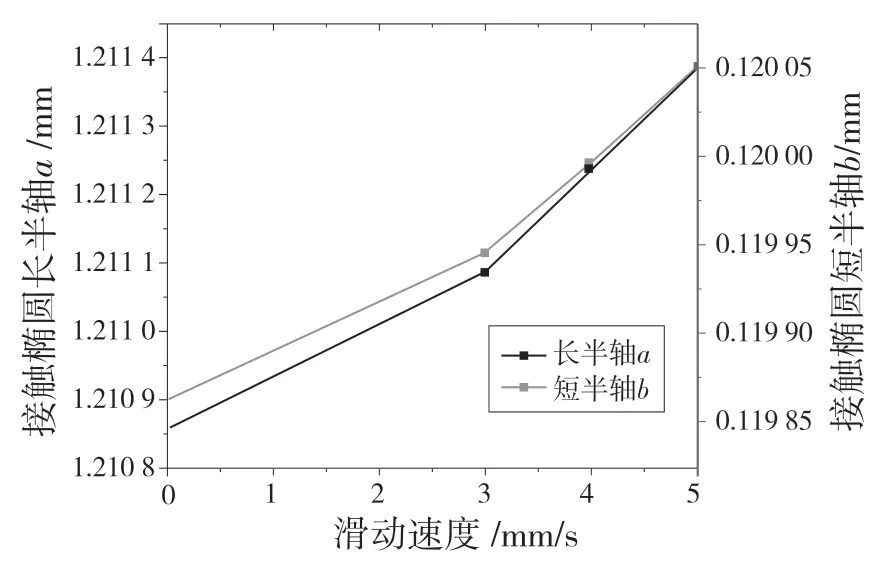

轴承材料是弹性且有一定的热膨胀性能,材料温度升高时会对滚动体和沟道的接触性能产生影响。图9 所示为球沟道椭圆接触区域相关参数在不同滑动速度下的结果。从图9 可知,随着滑动速度增大,球-沟道摩擦生热量增加,轴承温度逐渐上升,轴承材料热膨胀加剧,球-沟道接触椭圆长半轴a 和短半轴b 变大,球-沟道接触区域增大。

图9 球-沟道接触椭圆参数Fig.9 Ball-raceway contact ellipse parameters

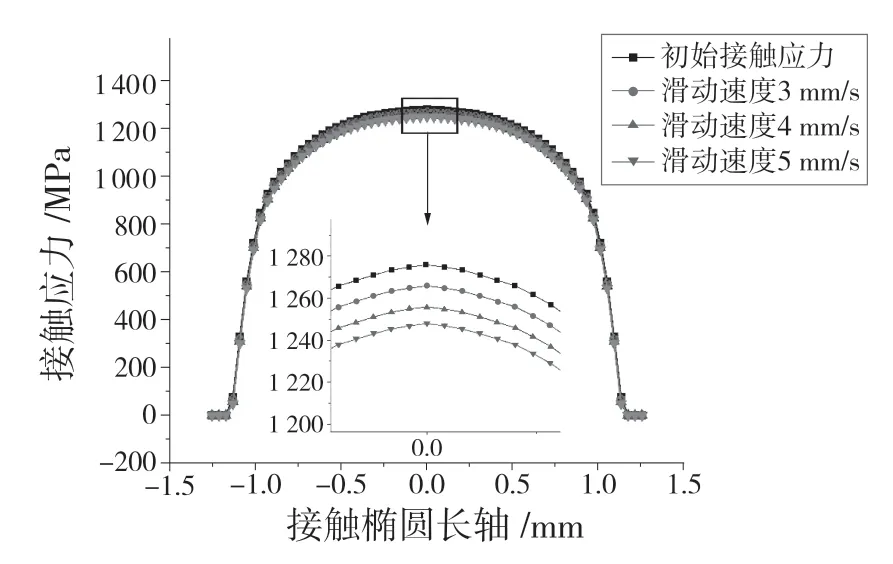

图10 所示为轴承沟道与球的接触应力结果图。从图10 可以发现,球-沟道接触应力随滑动速度增加而在小幅度降低,这是因为滑动速度增加时,球轴承的摩擦生热加剧,温度逐渐升高。对比图9可知,此种变化主要是轴承材料的热膨胀性能造成的,球与沟道的接触区域面积在增大,从而导致其接触应力下降。

图10 轴承沟道接触应力随滑动速度变化结果Fig.10 Variation of bearing raceway contact stress with sliding speed

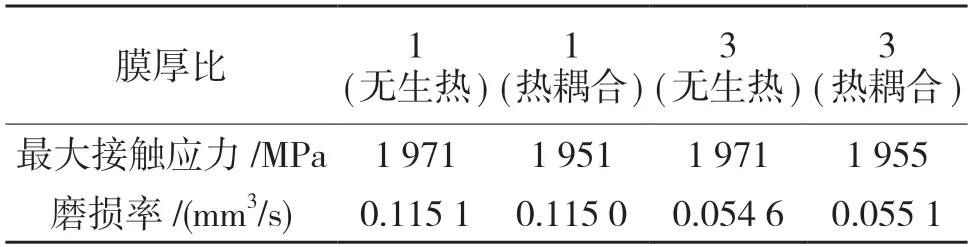

由上述关于轴承摩擦生热与接触应力研究结果发现,轴承沟道的磨损情况值得深入研究。提取轴承沟道在热耦合磨损后的磨损结果,如表2 所示。轴承在含有滑动运动时,沟道的磨损率在轴承摩擦生热前后基本不变,出现这种结果主要是球与沟道接触性能造成,虽然考虑轴承摩擦生热后沟道的接触应力在减小,但是其接触区域在增大,故轴承沟道的磨损率未发生明显改变。

表2 轴承沟道磨损率Tab.2 Wear rate of bearing raceway

3.2 径向载荷和不同乏油状态对轴承热-磨损耦合影响

由式(3)知,轴承的摩擦生热与滚动体和沟道的接触载荷有关,进而会对轴承沟道的磨损产生影响。取膜厚比R=1 时的接触参数,施加滑动速度为5 mm/s,环境初始温度为25 ℃,施加径向载荷分别为400,700,1 000 N,研究轴承沟道在磨损过程中的温度、接触应力以及磨损的变化规律。

球轴承的摩擦生热现象不仅与接触应力有关,还和摩擦接触界面润滑状态,即不同乏油程度有关。取膜厚比R=1、R=2、R=3 时的接触参数,即摩擦系数分别为0.105,0.070,0.017,磨损系数分别为3.19×10-10,2.13×10-10,1.06×10-10MPa-1,施 加径向载荷为1 000 N,环境初始温度为25 ℃,施加滑动速度分别为5 mm/s,研究球轴承沟道在磨损10 万次过程中的温度变化情况。

图11(a)所示为径向载荷分别为400,700,1 000 N 时的轴承沟道最高温度变化结果,可见,随着径向载荷的增加,轴承沟道的温度也随之增加。轴承径向载荷较大时,增加径向载荷,轴承温升率没有初期大。表3 所示为轴承沟道的接触应力及磨损数据。轴承摩擦生热之后,轴承沟道的最大接触应力在减小,减小量很少,沟道磨损率无太大变化,这种现象的主要原因是轴承材料GCr15 是弹性且具有热膨胀性能,导致轴承热变形而造成的。

表3 轴承沟道的接触应力和磨损率Tab.3 Contact stress and wear rate of bearing raceway

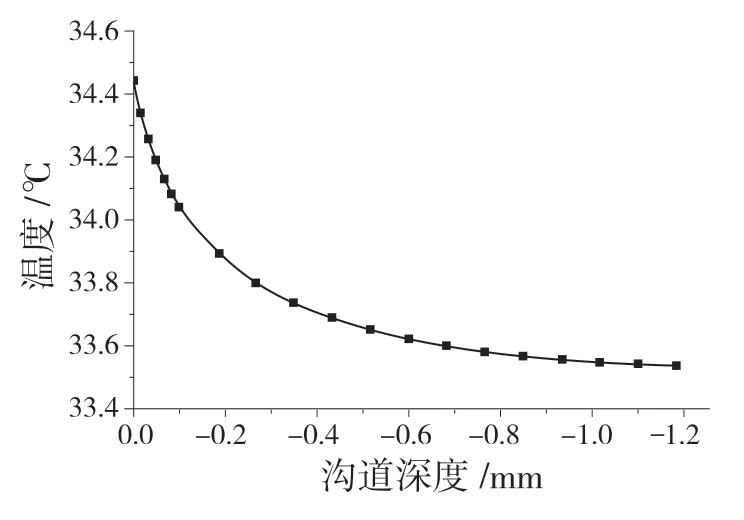

由图11(b)可知,随着膜厚比增加,轴承沟道温度随之降低。当膜厚比增加时,轴承的润滑状态逐渐改善,球与沟道接触界面的摩擦磨损系数在降低,轴承摩擦生热情况得到有效缓解,故在滚动轴承实际运转过程中,及时添加润滑剂,保持轴承良好的润滑性能是很有必要的。表4 所示为轴承沟道的接触应力及磨损数据。球轴承摩擦生热之后,轴承沟道的最大接触应力在减小,轴承沟道磨损率无太大变化。磨损率未发生变化的主要原因是,在做磨损热耦合分析时,综合考虑了结构力学和热力学,但是温度升高会影响轴承的使用寿命。

图11 轴承沟道温度随径向载荷和膜厚比变化结果Fig.11 Change of bearing channel temperature with radial load and film thickness ratio

表4 轴承沟道的接触应力和磨损率Tab.4 Contact stress and wear rate of bearing raceway

4 结论

本文基于球轴承摩擦生热理论分析了在乏油状态下不同运动形式对轴承摩擦生热的影响,并研究了球相对滑动时轴承沟道在不同滑动速度、径向载荷及不同乏油程度下的热-磨损耦合变化规律,主要结论如下:

(1)球-沟道主摩擦切向力的性能决定了复杂运动形式导致的沟道温度场分布结果。球滚动时造成的轴承摩擦生热量较小,陀螺运动和滑动对轴承摩擦生热影响最大,球滑动时沟道最高温度相比初始环境温度上升了37.76%。

(2)当球轴承滑动速度、径向载荷增加时以及轴承更加乏油时,球-沟道的摩擦生热现象会变得严重,轴承温度由于热量热传导持续增加;温度上升后,材料的热膨胀性能导致了球-沟接触椭圆区域变大,接触应力小幅度减小。