新能源汽车燃料电池气密性能检测技术研究

2022-10-31王胜黄军垒

王胜,黄军垒

(1.450046 河南省 郑州市 郑州信息科技职业学院;2.477251 河南省 周口市 河南省气密性能检测工程研究中心;3.450002 河南省 郑州市 郑州斯倍斯机电有限公司)

0 引言

从2001 年开始,国家出台一系列促进新能源汽车发展的相关政策,我国新能源汽车行业历经20 余年发展,步入新的阶段。据中国汽车工业协会统计,我国新能源汽车2021 年1 月~8 月的产销量分别达到181.3 万辆和179.9 万辆,同比增长2 倍,市场渗透率超过10%,L2 级智能网联市场占比达到20%。

新能源汽车的“三电”系统中,燃料电池的安全关系“人、车”安全,因此需要针对燃料电池的安全性能进行检测,其中燃料电池壳体的密封性能检测是电池生产厂家密切关心的问题[1]。针对燃料电池检测泄漏量是否符合国家标准,如何进行有效的泄漏量检测的问题,本文设计了一种新的检测系统。

1 燃料电池泄漏检测现状

在新能源汽车电池箱运行过程中,需要持续进入湿润的空气、氢气,氢气在电池堆膜片一端消耗后会出现物理水凝现象[2]。水凝现象中存在的水会直接干扰电池堆膜片的有效性,间接冲击电池堆的运行效率。在水凝现象持续发生一段时间后,需要利用部分氢气将过量累积的水分吹走,而这部分氢气无法进入电池堆与氧气发生化学作用,而是作为废气排出,造成氢泄漏[3]。由于氢气的爆炸极限在4.00%~75.00%范围内,一旦泄漏会导致车辆行李仓或所处车库的氢含量超出这一范围,就会对乘员身体健康、行车安全造成影响。比如,行车或行驶中停车阶段,因旁边车自燃而引发热失控,泄漏有毒烟气,造成人员伤亡、环境污染等[4]。

国内新能源汽车的产业链越来越成熟,燃料电池产量越来越大,如何实现快速检测燃料电池的泄漏,是所有厂家共同面对的问题[5]。目前,普遍采用肥皂法、压差法和氮氢检测法[6]。

2 燃料电池气密性能检测技术

2.1 肥皂检测法

这种方法主要是在燃料电池壳体可能出现泄漏的部位涂抹肥皂水,通过对壳体进排气孔进行密封加压,观察涂抹肥皂水的部位是否出现气泡现象,从而判断燃料电池壳体的密封性问题[7]。采用这种方法对燃料电池壳体进行泄漏检测,需要生产企业投入大量的人力,而且长时间的肉眼观察,也会造成质检人员的视觉疲劳,产生人为因素的影响,进而加大检测的误差率,对最终产品的残次率产生影响,目前这种检测方法正在被逐渐淘汰[8]。

2.2 差压检测法

目前,针对壳体密封性能检测应用较多的是差压式气密检测,检测的原理是一种气路检测[9]。被测物体内部的差压传感器两端首先要通过充入相同压力的气体保持压力平衡,伴随着时间的推移,如果压力传感器失衡,输出信号,说明某一端的某个部位发生泄漏,从而达到精准检测的目的。

2.3 氮氢检测法

氮氢检测法是一种较为先进的气密性能检测方法。该方法对密封工件的内部充入适量的示踪气体,通过对工件表面进行示踪气体的捕捉检测,从而达到泄漏检测的目的。目前,根据ISO 10156—2017 标准,采用的示踪气体主要是由5%的氢气和95%的氮气组成的混合气体,这种混合气体的实用性、安全性、经济性都比较高[10]。

3 燃料电池气密性能检测台架试验

3.1 检测台架设计要求

本研究设计针对厂家需求,依据氮氢检测法,利用压差原理,研制一套检漏设备,根据GB/T 20042.2-2008 《质子交换膜燃料电池 电池堆通用技术条件》标准,不仅能对燃料电池壳体是否泄漏进行检测,并能检测出泄漏量的数值。某型号燃料电池壳体外观如图1 所示。

图1 某型号燃料电池壳体外观Fig.1 Appearance of a certain model of fuel cell housing

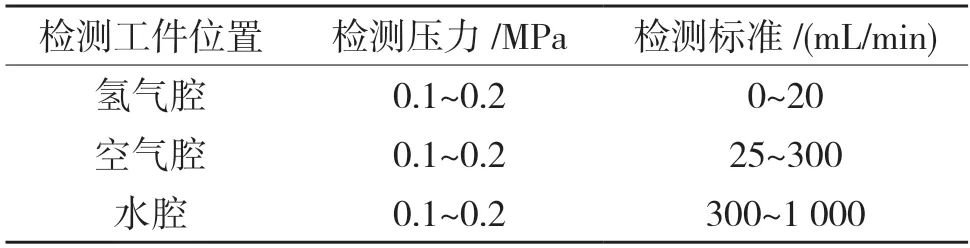

根据需求,设计燃料电池气密检测台,检测台检测技术要求如表1 所示。

表1 燃料电池气密检测台检测要求Tab.1 Test requirements for fuel cell airtightness test bench

检测台在对工件进行密封检测时,密封位置根据客户图纸要求密封位置进行密封,工件表面不能压伤或变形。检漏检测包含串漏与外漏。

根据检测标准,以氢气腔为例,泄漏量为0~20 mL/min,如果要得到稳定可靠的检测结果,则检测结果的重复性应控制在10%以内,即±5%的波动量,结果误差应稳定在±1 mL/min 以内。而差压检漏仪的最高精度也就是在0.01 mL/min,对仪器自身的检测精度有非常高的要求[11]。

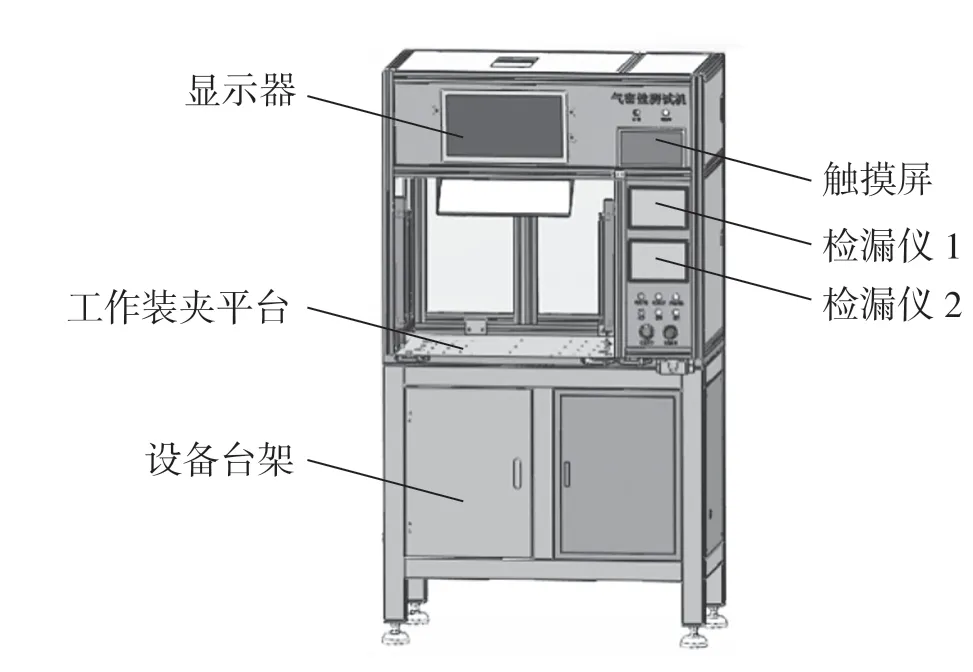

3.2 检测台架结构设计

设备由机架、工装、检测系统、电气控制系统等组成,具体如下:

(1)下机架采用8080 方钢焊接而成,上部采用4040 工业铝型材。设备整体尺寸:长×宽×高(mm)1 200×700×2 100,不含地脚;工装夹具采取单工位结构形式,台面高度为810 mm;

(2)配置一个25 W 机床LED 灯照明,满足检测时的光照需求;

(3)气动系统设计符合国家标准及ISO 标准;

(4)设备逻辑控制系统由PLC 完成,实行自动操作;

(5)检测设备采用检漏仪进行检测,检测结果定量显示,判断结果声光报警;判定标准可根据工艺设置,可以人工修改;

(6)采用加长直线轴承,以减小摆动量;

(7)工件定位采用定位销,简单,方便;

(8)采用工装快换板,实现只需更换工装板就可以一机多用。

(9)气缸控制采用双电控三位五通电磁,既可以实现气缸的点动控制,也可以在急停时,气缸马上停止动作,

(10)设备电气分离,互不干涉;

(11)设备正面装有安全光栅,同时采用双手启动模式,双重保护操作人员的安全;

(12)设备配置一体机,可以进行数据的存储和查询。

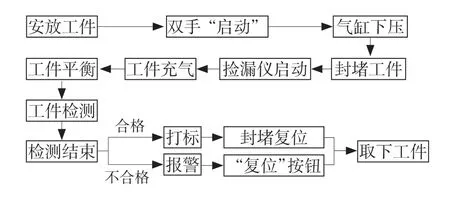

3.3 检测台架测试步骤

检测台架测试步骤流程如图2 所示。

图2 检测台架测试步骤Fig.2 Test steps of test bench

3.4 测试方法

对燃料电池壳体进行密封性检测阶段,需要对氢气、空气、水等3 个腔体都进行封堵,对某一个腔体进行充气,另外2 个不充气,采用1 台检漏仪2 个差压传感器分别测量各个腔体的压力变化[12]。例如对氢气腔进行充气,空气、水2 个腔不充气,如果发生串漏,则空气腔体或水腔体数值一定会有变化,此数值即为串漏数值,氢气腔外漏数值通过计算也可得出。然后依次检测空气腔与水腔,即可得到空气腔与水腔的泄漏值。检测台结构图如图3所示。

图3 检测台架结构图Fig.3 Structure diagram of test bench

3.5 试验结果

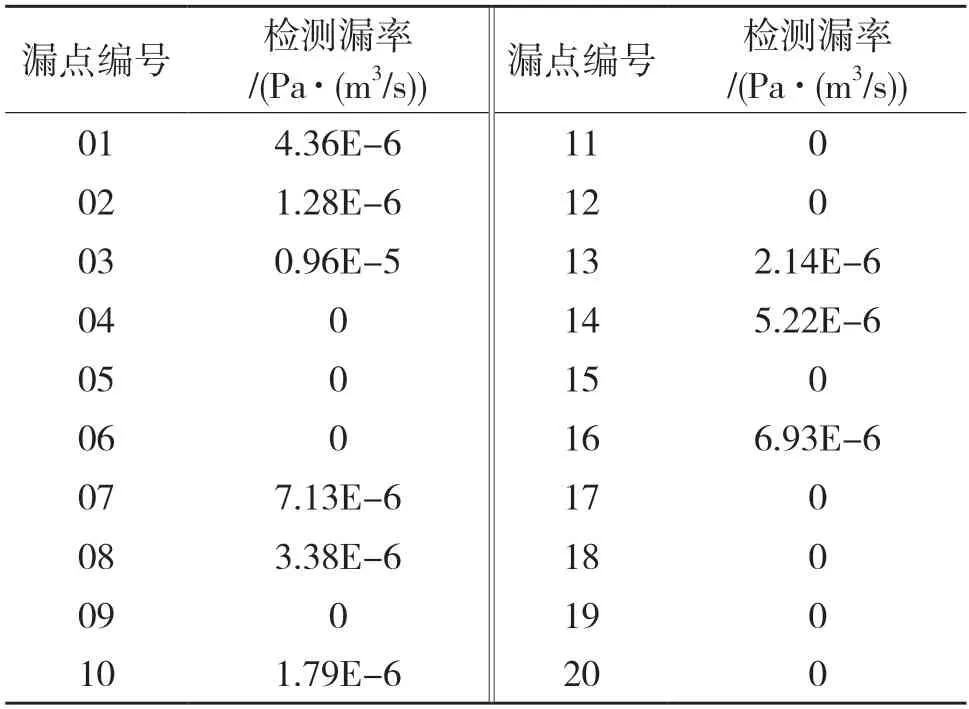

将工件装入检测台架中,进行工装密封,先进性氮氢检漏,对工件内部充入浓度为5%的安全氢气,0.2 MPa 气压,测试现场温湿度适宜。通过氮氢检测仪读数,可确定各漏点进行检测,若该检测点泄漏量极小,则氮氢检测仪读数为0,对于超标漏点,则需要进行后续修补。各漏点检测数据如表2 所示。

表2 氮氢检测各漏点数据Tab.2 Data of each leakage point in nitrogen and hydrogen detection

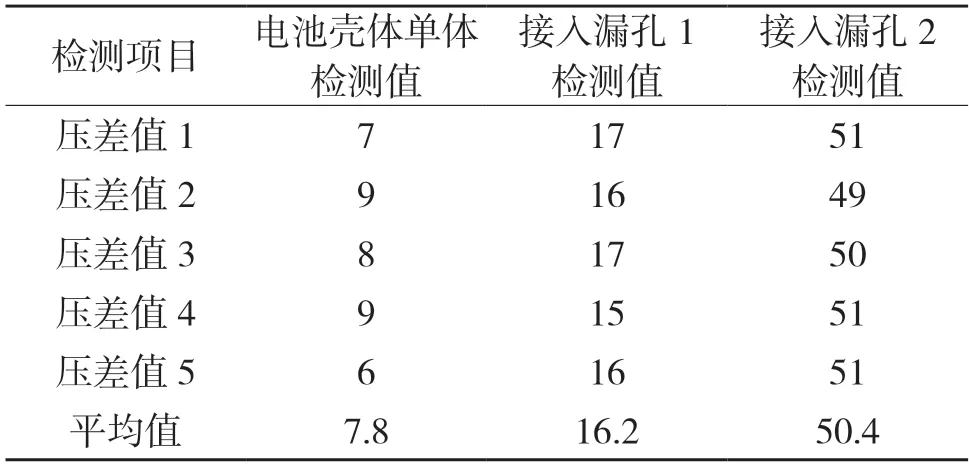

之后进行差压检测,可以对工件的整体漏率进行鉴定。将燃料电池壳体密封工装检测状态转换至差压式气密检漏仪进行检测,不需要2 次封装,记录多次检测的数据。该检测状态需要预先在燃料电池壳体上设计两个漏孔,漏孔1 和漏孔2。检测设备连接漏孔1 和漏孔2 进行检测,两个漏孔设计的流速不同。实验所得数据如表 3 所示,检测数据单位选用Pa·(m3/s)。

表3 差压检测各漏点数据Tab.3 Data of each leakage point in differential pressure detection

试验结果显示,采用氮氢检测,最大泄漏量为7.13E-6 Pa·(m3/s),可以有效检测工件的漏点,并进行标定,为后续的修补提供帮助。采用差压检测,也可以有效检测各漏点,检测结果稳定可靠。

4 结论

为保证新能源汽车及驾乘人员的安全,燃料电池不发生泄漏是技术关键。本文针对某型号新能源汽车燃料电池壳体进行了密封性能检测方法的研究,设计了一款检测台架,并进行了台架实验,试验结果表明,该台架能够有效检测燃料电池壳体的泄露,并能精准计算泄漏量,判断被检测工件是否符合技术标准,最终实现了准确可靠地检测燃料电池壳体质量的目的。