PLC技术在污水处理系统的研究

2022-10-31袁海嵘

袁海嵘

(西门子工厂自动化工程有限公司 上海第一分公司,上海,201900)

0 引言

新疆中泰150万吨PVC聚氯乙烯污水处理项目的目的是对新疆中泰集团有限公司树脂分厂PVC离心母液废水处理后回用,回用水达到用于聚合与干燥管道和浆料系统的冲洗要求。目前,现场设计的污水处理能力为4110吨/日,通过多次现场勘查,大中型城市污水处理的主要方式集中在氧化沟模式、活性污泥模式、A2/O及SBR,而现场如仍应用该处理方式,会引起运营维保的高费用,并且系统稳定性,故障问题的可追溯性相对困难。因此,为了解决这些问题,我引入了可编程逻辑控制器,增强了系统的抗干扰能力,提高了系统的平均无故障时间,并且结合了预警模式,完善了系统的可靠性。

1 聚氯乙烯污水处理流程与控制系统研究

聚氯乙烯 Polyvinylchloride,简称PVC。PVC聚氯乙烯污水处理项目工艺流程大体分为以下两大流程:

PVC母液废水→冷却塔(降温)→生化反应器(出水)

目的:生化及降解(有机物、助剂、悬浮物)

生化反应器(出水)→絮凝区(加强固液分离)→沉淀池(去除生化后的悬浮物)

目的:加强固液分离效果、去除小分子颗粒物、作为循环水补充水回用。

工艺目标:(1)满足《烧碱、聚氯乙烯工业水污染物排放标准》一级排放标准;(2)去除CODCr。

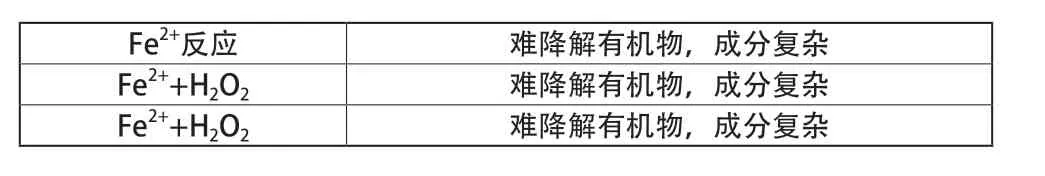

主要工艺反应如表1所示。

表1 PVC生产废水通过处理后的数据结果

图1 中表明:离心母液废水的进水水质:327.5mg/l;生化反应的去除率:67.7%&47.2%;出水:小于50 mg/l;循环冷却水补充水:可回用。

图1 PVC生产废水通过处理后的数据

根据污水水质和要求回用水质标准,污水处理工艺流程如图2所示。设计流程方案考虑以下三个阶段:预处理、超滤段、反渗透段。

图2 双膜法处理PVC离心母液流程

(1)预处理段

PVC离心分离(集中处理)→换热器(降温)→预处理器(回收大于100微米以上PVC大颗粒)→超滤膜(过滤)

(2)超滤段

超滤膜(再次过滤)→抗污染反渗透(降低有机物)

目的:浓液中的PVC颗粒做进一步的回收。

(3)反渗透段

反渗透系统(完成最终过滤)

2 150万吨聚氯乙烯污水自动处理系统实现

2.1 150万吨PVC污水自动处理硬件系统架构

新疆中泰150万吨聚氯乙烯(PVC)水处理自动控制系统是一个集数据采集和自动控制为一体的高度自动化系统。全系统基于总线ProfiBus系统,完成系统的集中监控、分布管理模式。分站选用输入/输出模块,并对系统预留15%的扩展能力。

系统构架(三层模型):控制层(现场)-集中管理层(控制)-远程层(控制层)。

系统介绍:

控制层(现场):现场智能仪表及传感器、中央控制箱、智能变送器等;

集中管理层(控制):数据处理、监控等,完成信号的输出并与其他模块通讯;

远程层(控制层):操作员站、工程师站、监控服务器等。

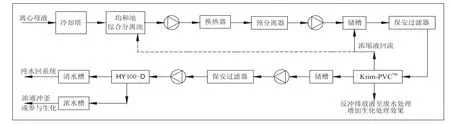

系统设计方式如表2和表3所示。

表2

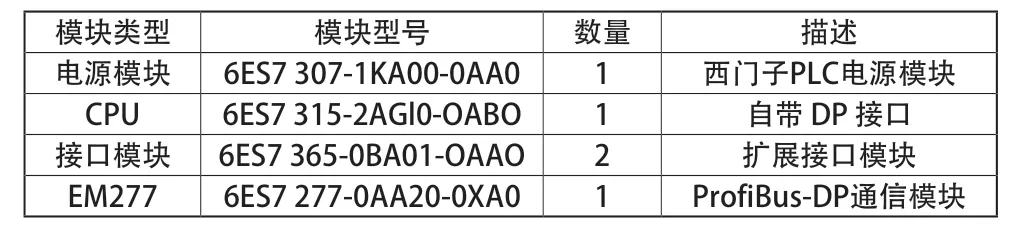

表3 模块选型

整个系统采用:ProfiBus现场总线(系统传输速度1.5Mbps),预留15%扩展空间。

2.2 PLC主站的主要功能

根据现场实际情况,目前中控箱(PLC主站)安放位于配电室,主要用于现场总线的数据采集(信号的输入输出),远程通信监控等。

在设备选型方面,考虑到系统的稳定性,经过多次调研,选用德国进口西门子品牌,并且在CPU的选型上,由于PID控制相对较多,故采用315-2AG10的紧凑型CPU作为系统总控,该CPU有良好数字、模拟信号的处理能力,并且集成ProfiBus的通讯口。

由于共有16个I/O模块,所以共用2个机架来组成,CPU用1个315-2DP,2个机架通过2个IM365来连接。外部设备S7-200通过DP通信模块EM277与中控连接。PLC 详细选型见表4所示。

表4 PLC主站设备选型

2.3 PLC主站S7-315-2AG10紧凑型CPU模块

315-2 AG10 CPU的主要功能为系统总控,所有设备的调试、组态由该CPU负责,并且在系统运行中,作为总控存在。

2.4 PLC主站其他模块

电源模块是为CPU单独供电的,首先在送电前确认电源模块的ON/OFF开关是否在OFF状态,如果没有先把开关拨至此状态,把控制电源模块的断路器合闸送电、再把电源模块上的开关拨至ON状态,此时电源模块开始工作。

接口模块是连接机架0和机架1的模块,只要把机架0和机架1上的接口模块用专用电缆做连接就可以。

外部设备:S7200,增加EM277(用于与主站的通讯-PROFIBUS通讯),在用STEP 7调试300系统PLC时,调用GID文件,映射相关信号。

2.5 PLC自动控制系统硬件组态

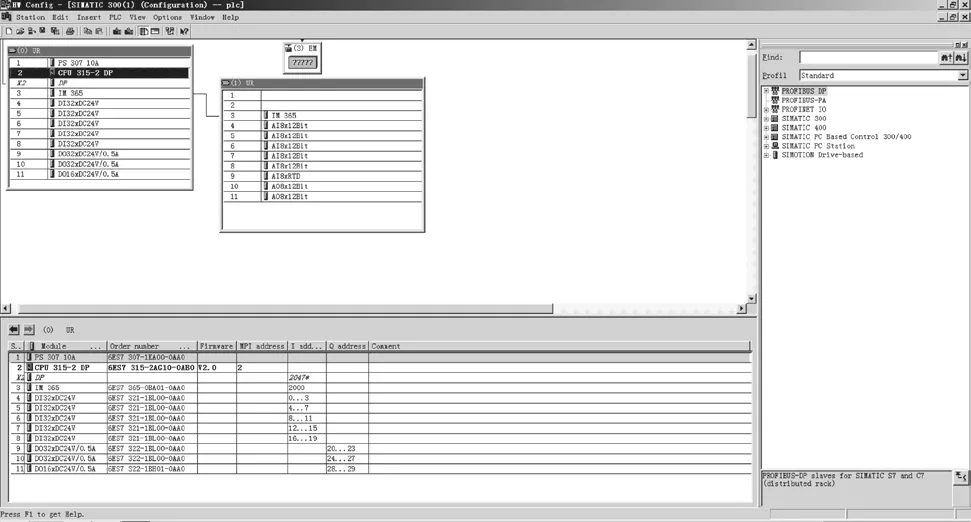

在整个系统运行时,需要对其进行组态,PLC 硬件组态见图3所示。

图3 PLC硬件组态

2.6 基于西门子PLC技术的集散型控制系统软件实施

PLC 编程软件选择了 SIMATIC 的 Step7,组态软件选择 SIMATIC 的 WinCC 。

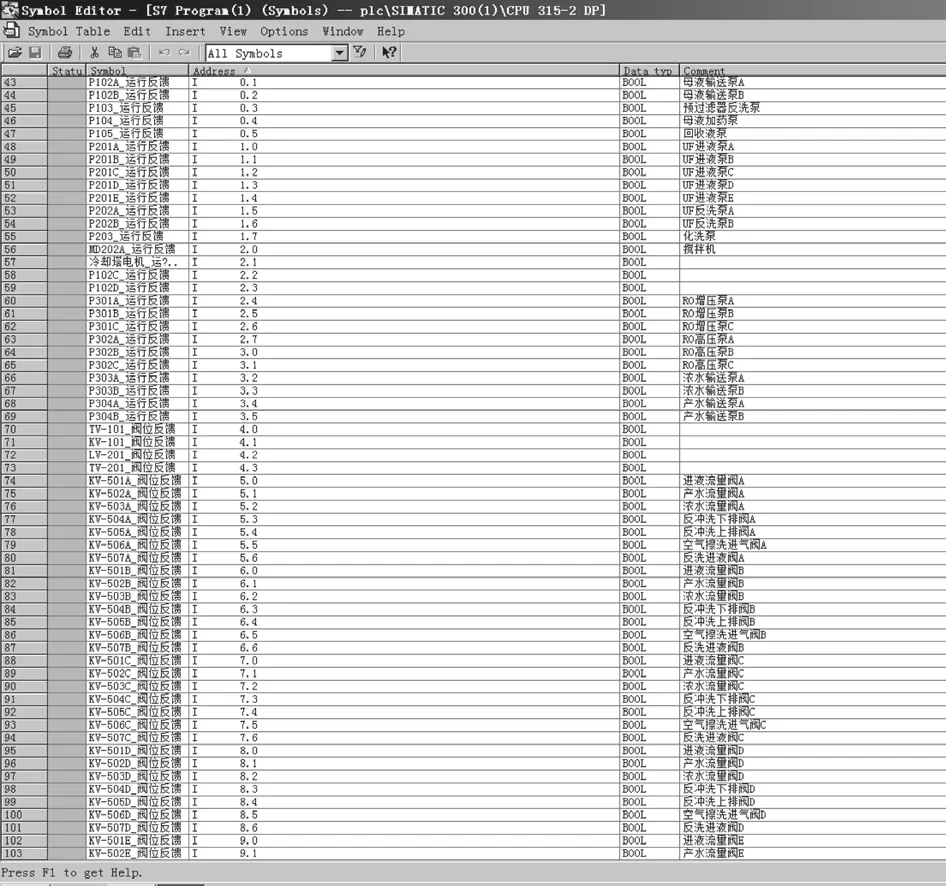

2.6.1 符号表

新疆中泰150万吨PVC污水自动处理系统的PLC程序中用到的数字量、模拟量,都要通过符号来表示,所以在程序设计之前先创建符号表,本PVC聚氯乙烯水处理自控系统创建的符号表如图4 所示。

图4 符号表

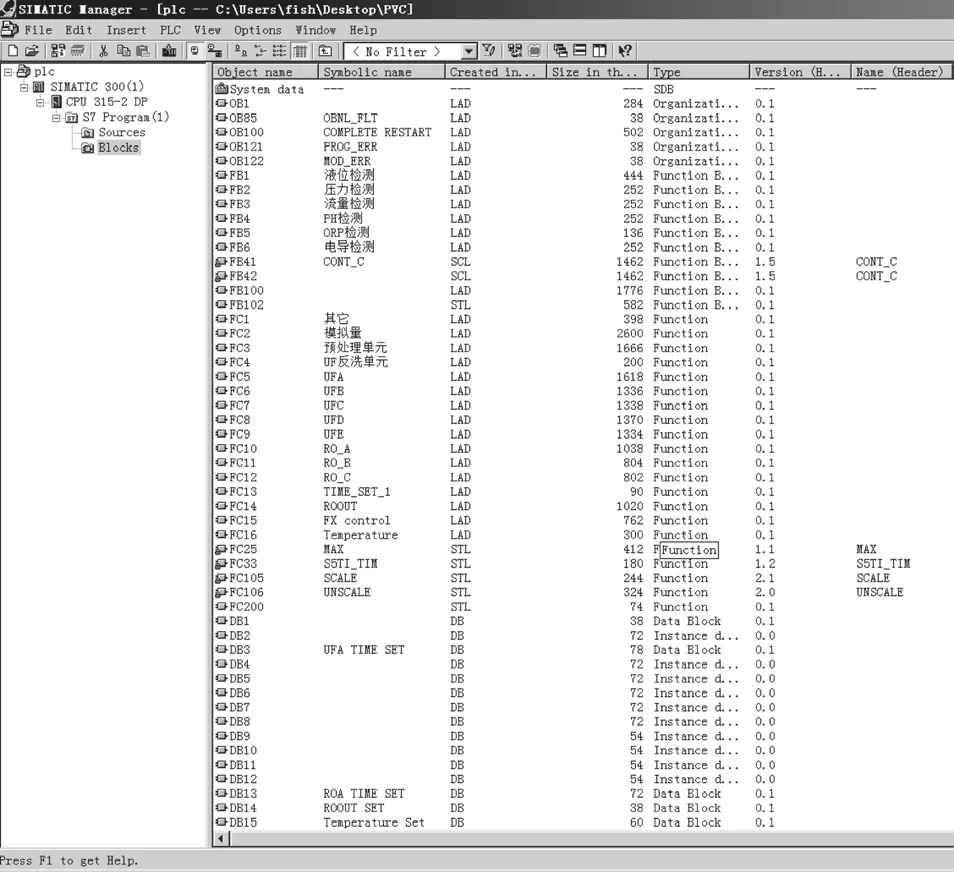

2.6.2 软件块

在软件组态过程中,如图5所示,完成OBDBFCFB等多种功能块的装载及设置。

图5 软件块

西门子程序运行特点:所有程序需要在OB1 系统组织块里执行,同时可以引入OB40、OB100、OB120等多种特殊功能块进行控制,方便用户设置。

2.6.3 程序设计

本项目采用 STL、LAD、FBD 等编程语言,实现了预处理、超滤、反渗透等工艺的控制流程。图 6为PLC程序开发过程的主程序截图。

图6 主程序块

2.6.4 PID程序研发

通过现场的观察及多年现场施工经验,目前针对该系统主要以液位、流量、温度、压力等多变量集合,相互配合,现场控制阀门、水泵等多硬件设备相结合,需要实时考虑现场运行状态,系统复杂、响应要求高,因此要充分考虑水处理系统的多重性控制方式。

特殊要求:在控制系统运行过程中,以下几个参数是控制的重要点:

(1)BOD(生物化学需氧量);(2)COD(化学需氧量);(3)DO(溶解氧);(4)SS(悬浮物);(5)TN(总氮);(6)TP(总磷);(7)PH 等。

每个参数的控制方式,都与进水的水质密切相关,控制不当会引起整个系统的不稳定性。

算法逻辑:

在日常的PID控制模式,为4:1的经典控制方式,在本项目采用PID闭环控制方式,控制好PID的震荡,是首先着重考虑的。

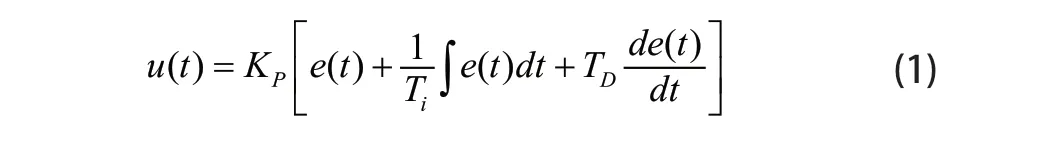

PID控制器的计算方式如式(1)所示:

u(t)—控制器的输出值。e(t) —现场值与设定值的数值误差。Kp—比例系数。Ti—积分时间常数。Td—微分时间常数。T —调节周期。

式中,0和t作为积分的上下限,整个PID的传递函数见(2):

P 、I、D 的设置方式:

被控物理量在目标值附近振荡,加大积分时间 I ,继续观测,如果依旧存在振荡,则需要对比例增益P进行调整(一般为减小)。

被控物理量发生控制超调,加大比例增益 P ,继续观测,如回设置点缓慢,可以考虑对积分时间 I的控制(一般为减小)。另一方面,通过调整微分时间D(放大)。

利用该方法进行PID控制器参数的整定步骤如下:

(1) PID的最终控制方式为4:1的经典控制

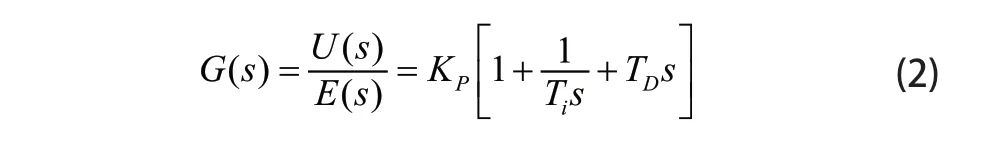

(2)根据δs和Ts值,需要继续整定响应参数,见表5。

表5 4:1衰减曲线法PID参数整定经验公式

(3)在控制系统依旧不稳的前提下,逐步引入积分作用,继续观察,保障系统的稳定性。

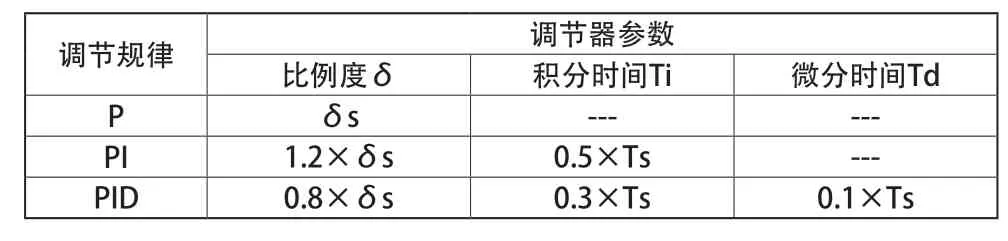

本项目中TV103为调节阀,根据TICA-103调节温度,现按照衰减法来整定调节器参数,最终实现4:1的系统稳定模式。如图7所示。

图7 调节系统4:1衰减

出现衰减比例度为4:1时,此时实际比例度δs值为1/4,根据图上的时间坐标,读出的实际Ts值为70,根据衰减曲线公式:P=1.2×δs=0.3,I=0.5×Ts=35,有计算出的数值再根据实际运行的调节,最后,设定的P值为0.2,I值为30。

2.6.5 上位机监控软件开发

上位机选用Win CC,对整个系统进行系统监控平台的开发,实现如下功能:

(1)现场工艺的实施展示及参数控制;(2)实时数据的查询及记录;(3)整体系统的报警记录;(4)系统报表记录。

整个系统的展示及设置如图8~图11是上位监控软件部分截图。

图8 超滤机组系统

图11 报警记录

3 系统运行效果

预过滤器的反冲洗采用先气洗和后水洗的方式,以达到优化反洗效果和节约反洗水量的目的。

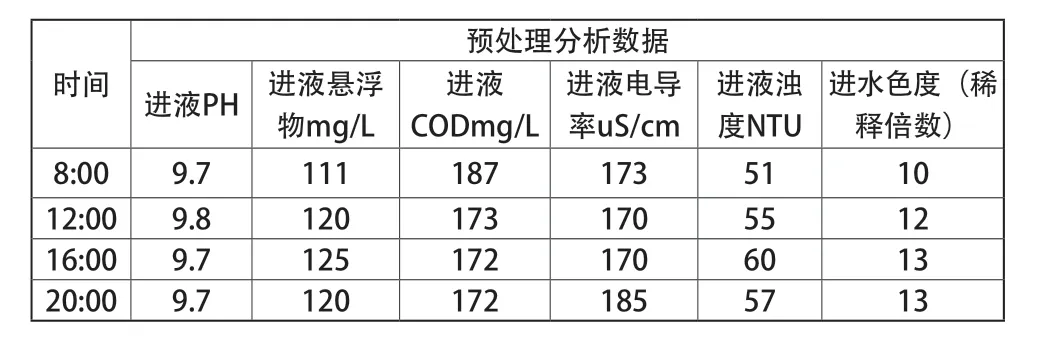

预处理分析数据如表6所示。

图9 系统参数设定

图10 系统参数设定

表6 预处理分析数据

从这一天正常运行的数据来分析,只要进液的流量、PH值等数据稳定,那么此系统处理后的所有运行数据都是稳定的。

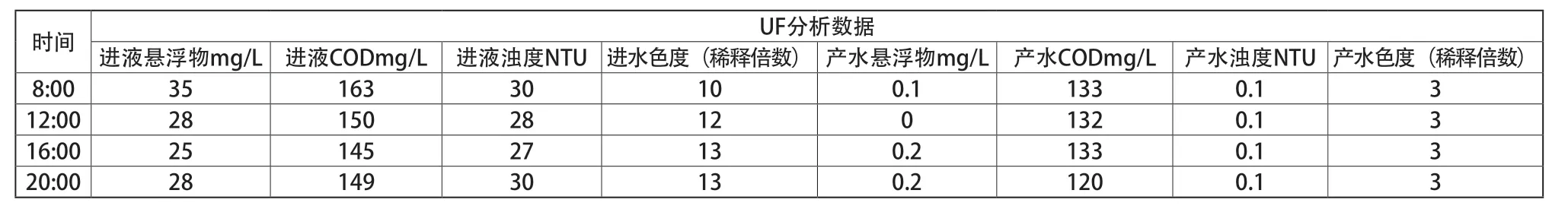

超滤处理数据如表7所示。

表7 超滤运行处理数据

超滤系统是要在预处理系统稳定运行的基础上来处理水质的,超滤系统进液的数据波动反映出在预处理的加药系统出现波动,出现波动的原因是加药系统的PID调节有波动。

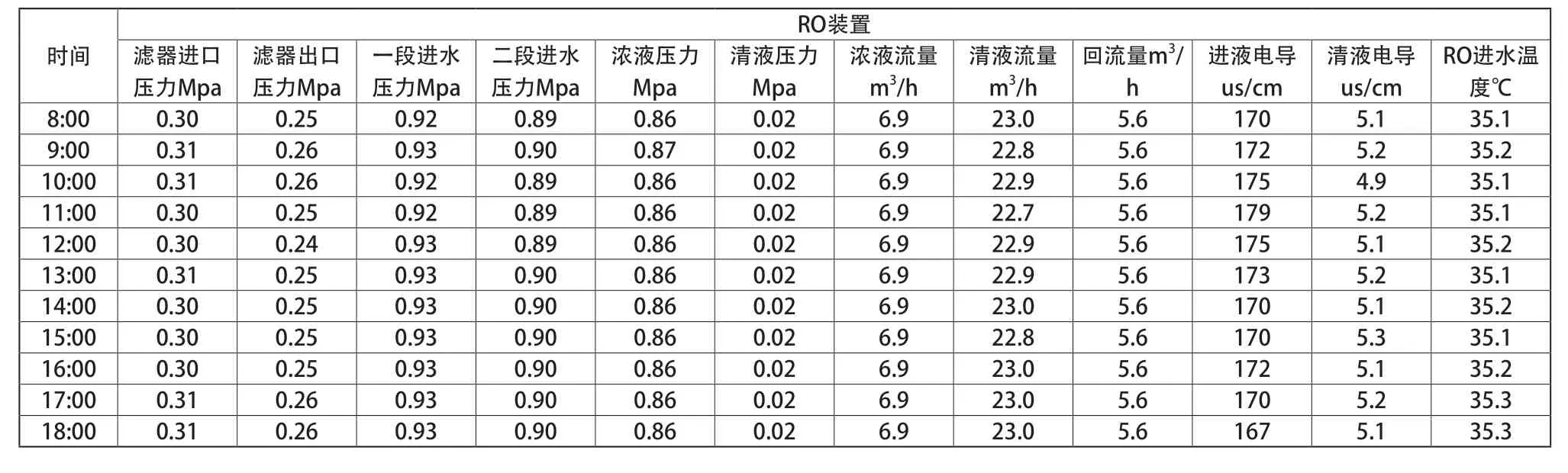

反渗透装置一天的运行数据见表8所示。

表8 反渗透装置运行数据

预处理和超滤系统的水质检测合格,才能运行反渗透装置,反渗透装置的进液是不能通过它的系统来调节的,所以只要预处理和超滤两个系统能正常稳定地运行,那么反渗透装置就能稳定地运行。

4 总结

本文依据国内已有的污水处理模式及情况,完成新工艺的设计,并且依据项目:新疆中泰150万吨PVC聚氯乙烯污水处理自动控制项目,纵向极顶,横向及面的方式,以ProfiBus作为贯通整体系统的背景,多硬件相结合,解决目前现场遇到的系统稳定问题,在低成本,高质量地完成的用户的需求。