应用于智能仓储的背负式AGV系统的设计与实现

2022-10-31孙婷婷

孙婷婷

(安徽城市管理职业学院,安徽合肥,230000)

0 引言

随着全球电子商务的迅速发展,网购已经成为当下各年龄层首选的购物方式。商务部数据显示,过去的十年里,互联网经济在持续上升的势头。仅2020年一年,全国电子商务交易超37万亿元人民币。其中,商品类交易额高达28万亿元。2021年上半年,网络购物用户人数增加近3000万人,达到了8.1亿的惊人规模。电商对物流的能力要求也越来越高,从而提升智能仓储的管理及运行能力[1]。

由于国内物价上涨,特别是人工成本的不断提高,对作业效率的提升已迫在眉睫。传统的物流线,搬送任务基本都是通过人工去实现。随着越来越多的自动化生产设备的出现,人工搬送效率已跟不上上产线的出货效率,那么用于执行搬送任务的AGV应运而生。然而,对于市场现有的AGV来说,设计的合理性,运行的稳定程度,上下游设备的对接等环节都存在或多或少的问题。这就造成了AGV导入成本非常高的现象,即使有能力导入后,也承受不了它的高故障率,使得自动化搬运AGV使用得不多[2]。2016年12 月在江苏省召开的 《世界智能制造合作发展高峰论坛》中,工信部明确表示将自动化仓储作为中国制造业智能化转型的重要任务之一来实施[3]。

1 设计方案

1.1 总体系统构思

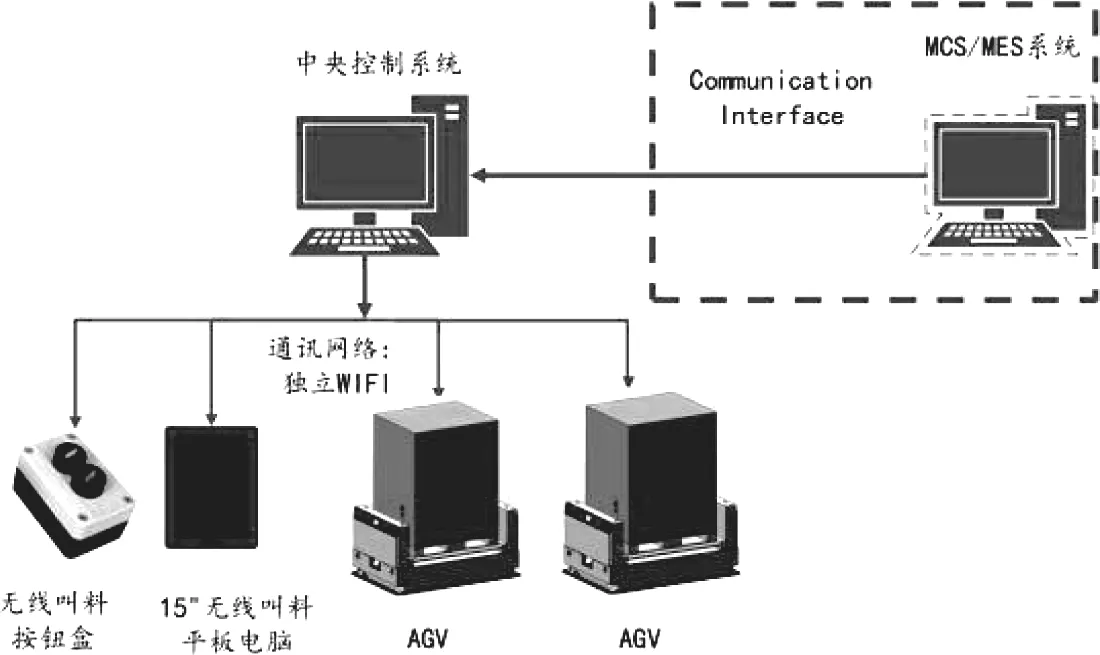

设备层通过无线网络实现互联,并且均与中央控制系统实现连接,对于设备层的调度均在中央控制系统上实现。AGV的中央控制系统与上位的仓库管理系统连接,实现任务信息的传输。系统框架如图1所示。

图1 方案总体系统构思

无线叫料平板或者按钮用于呼叫AGV,MCS/MES系统,与AGV中央控制系统连接后, 可将产线物料I/O信息传递给中央控系统,从而自动生成AGV派车指令,智能调度。

1.2 车体硬件构成

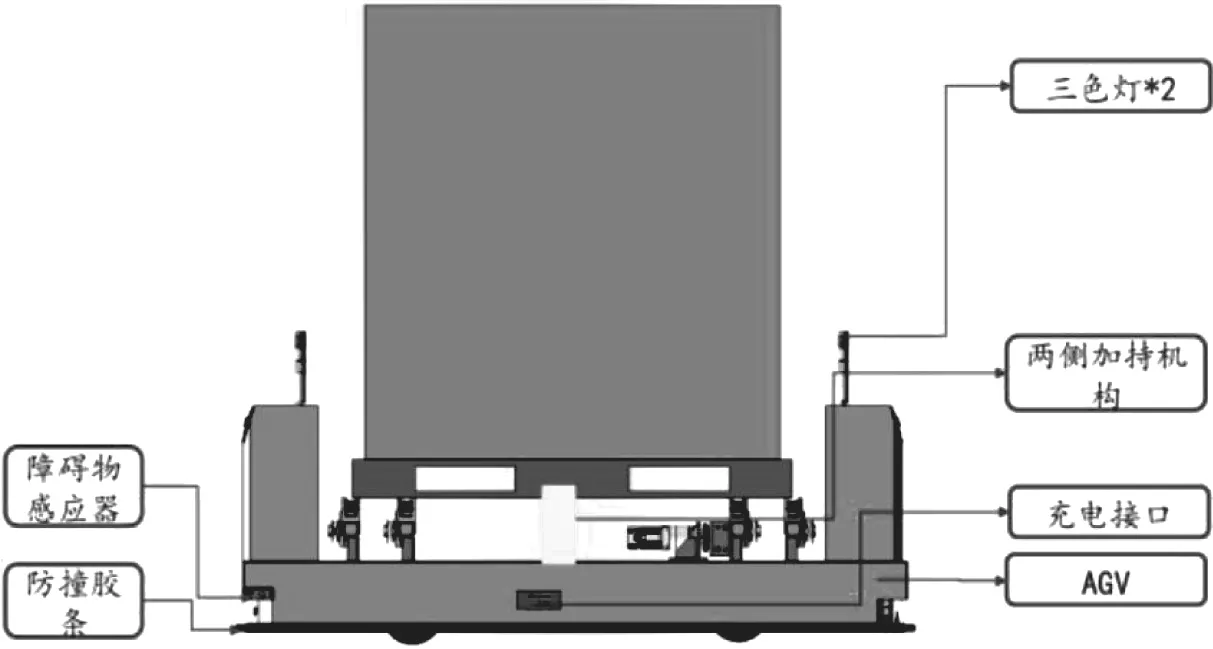

AGV主体由底盘和上装传动系统构成,底盘由框架结构和驱动部件组成,外观构造如图2所示。本设计中的驱动部件选择的是舵轮,上装传动环节由电机驱动链条实现。

图2 AGV外观构造

1.3 AGV关键参数说明

1.3.1 导航方式

考虑到应用场景环境的恶劣,应用磁导航的方式。

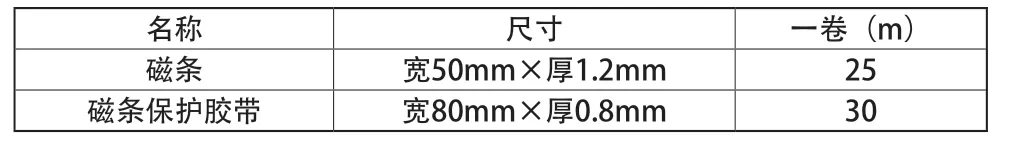

路径铺设:将橡胶材质的磁条粘贴在地上作为AGV的运行轨迹,外表美观且路线更改容易,如图3所示。并将耐磨得防滑、防破坏磁条保护贴贴在磁条上方,放置磁条防止被其他物体压坏。磁条规格如表1所示。

图3 磁条

表1 磁条规格

地标设置:通过在地面粘贴磁条的不同组合或放置ID卡方式对小车动作进行控制,地标如图4所示。指令更换及施工都非常方便。自由设置路径根据生产实际要求,AGV行驶路线可任意规划;在管控系统作用下,AGV可行走丁字路口、十字交叉路口等复杂的多回圈路线。

图4 地标卡

1.3.2 驱动方式

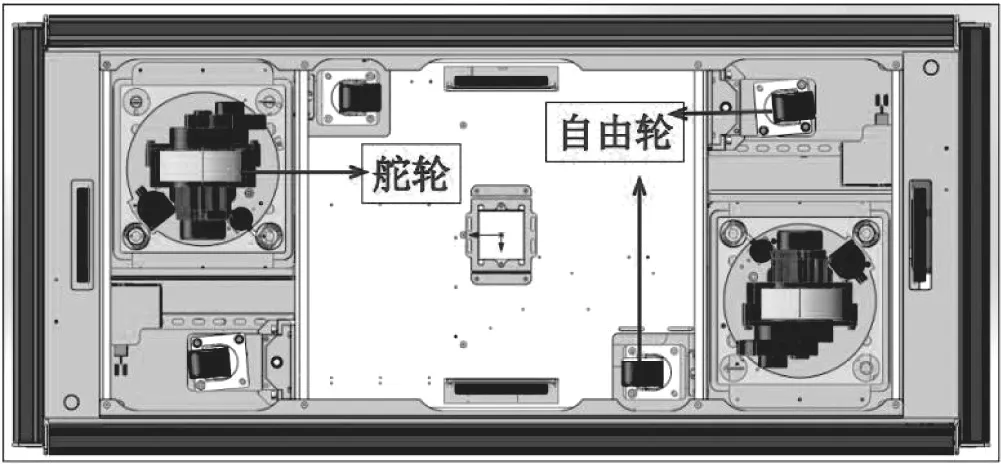

由于本设计中AGV所搬送的货物重量为600kg~ 1000kg,属于重载型AGV。并且实际的业务使用场景需要AGV可以前进、后退、全方位(万向)行驶。所以本设计的驱动方式选择双舵轮。

舵轮驱动的AGV,有着明显的特点和优势:它不仅可以在行驶过程中任意变化车身的姿态,还可以在狭窄通道或不方便调转方向的作业空间和环境原地旋转,快速变换方向。如图5所示,本设计选择的车轮组合为:两个驱动兼转向轮外加四个从动自由轮。

图5 AGV底视图

1.3.3 安全防护

众所周知,工业生产安全风险无处不在,无时无刻不在发生。安全生产管理的重视程度,决定了企业的发展上限。大多数企业在生产中大量投入人力财力,但在日常安全工作中忽视细小环节,简化工作程序的行为,例如横穿物流通道,翻越安全围栏等行为,都是日常生产中存在的安全隐患。

本AGV设计,综合了实际生产的各种环境因素,从软、硬件层面做了多重安全防呆措施。安全防护的介绍详见表2。

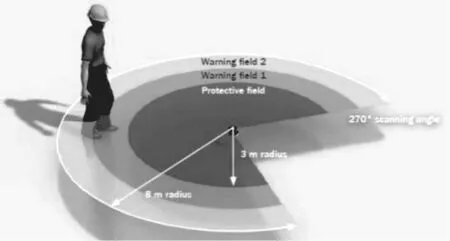

其中,第二重防护的机制为:车体对角安装2个障碍物sensor,sensor感应到前方或270°范围3m内有货物,即触发报警并减速;当感应到0.5m内有障碍物,立即停止。该sensor的检测距离,角度范围可调,参数如表3所示。Sensor工作机制如图6所示。

表3 安全sensor参数

图6 sensor工作机制示意图

第三重防护的机制为:车体的四周均安装了防撞胶条(bumper),当前两重的安全防护意外失效的时候,车子接触到障碍物后,挤压到bumper,图7中红色橡胶圈产生变形后,将触发紧急停止装置。

图7 bumper截面图

工业AGV的分类很多,不同的应用场景选择的导航方式、驱动方式、安全防护不同。本设计综合实际应用场景恶劣的环境、运载货物情况、设备安全等级等需求选择了上述的设计思路。

2 AGV工作流程

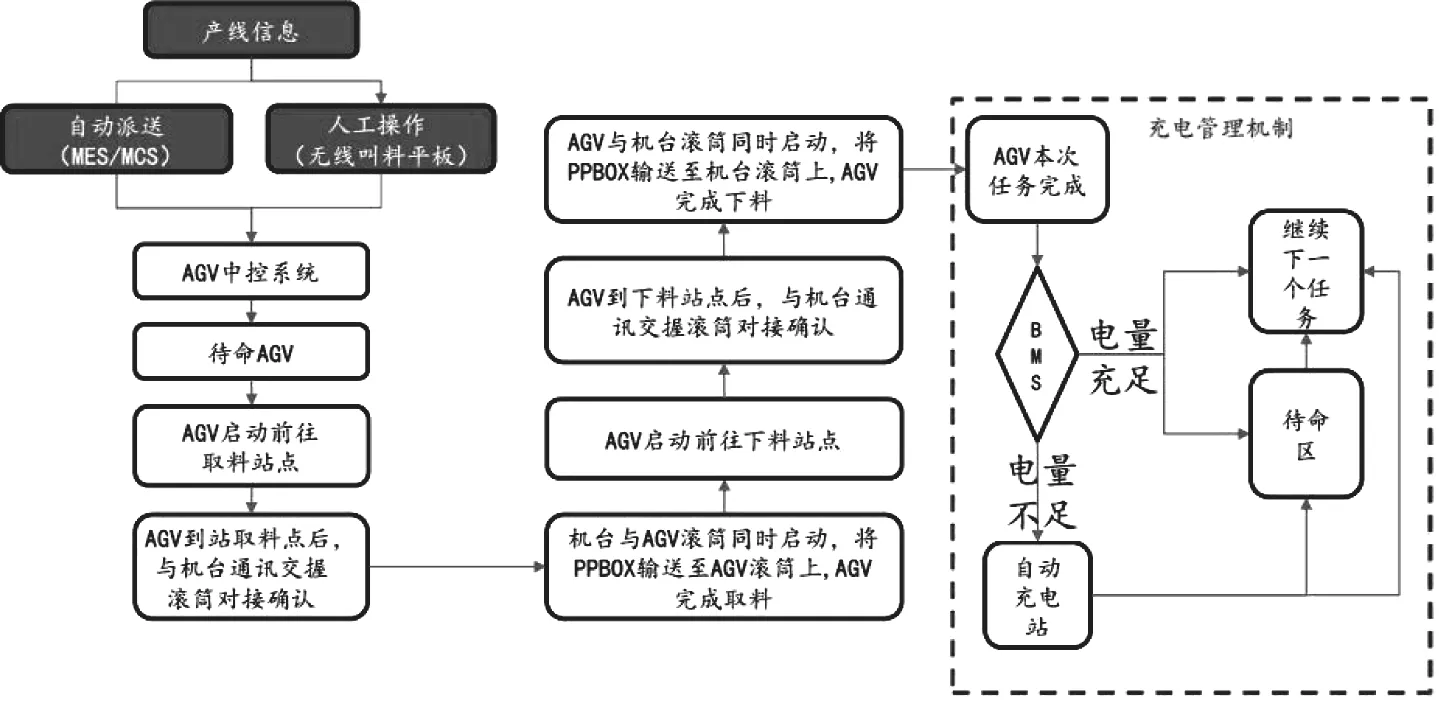

当上位系统有物料下线的需求,会通过MES/MCS等中间生产管理系统给AGV的中控系统下发用车任务;当产线有非常规用车需求的时候,也可以人工通过无线移动设备(手机,pad)下发任务。通常,任务主要由货物类型、重量、尺寸、起始点、目的地等信息构成。系统架构是以WMS操作系统为基础的C/S结构模式,但是这就提出了在客户端安装专用的客户端软件的要求,进而既体现了硬件环境的有效性,也保证了系统的稳定性,但是在办公人员越发增长的智能化需求面前,仍有一定的差距。B/S结构模式具备非常好的分析效果,用它来维护系统软件就会变得十分的便捷。但是,为了达到这个效果,必须集中分布使用的服务器。在制定系统设计方案的时候,应当优先考虑把前端与后端分离开,应用Vue+Element UI进行前端节点的设计研发工作,由Node执行和传输。同时,后端的主框架可以选择轻量级的SSM。为了保证系统更加稳定和适用,在整个请求环节中的检验方式选择Token,对确保系统的整体效率更加有利,并在关系数据库分析系统中使用内部数据,在此基础上建立一个日志管理平台,对系统进行监管。

在没有执行任务的时候,AGV会在待命区停留等待。中控系统接收到任务后,会根据产品信息,分配相应尺寸的AGV去执行该任务。AGV收到任务后,会前往起始点取料,到达位置后与port口进行通讯交握,对接确认后,port口滚筒线启动,货物输送至AGV上,随后背负至目的地下料。同样,下料前需要进行通讯交握,货物在交握确认后自动输送至目的port口。

任务执行完成后,AGV会根据电量信息选择行驶至待命区还是充电站点。电量等AGV数据会在BMS(电池管理系统)里进行管理。运维人员可根据使用习惯设置充电的临界电量值。低于该电量,则自动前往充电站点。AGV完整工作流程如图8所示。

图8 AGV工作流程图

3 结论

显而易见,各行各业都在飞速发展,互联网在各个领域上的应用越来越广,为了“中国制造2025”战略目标更加坚定地实现,将智能化信息技术融入各个行业就变得刻不容缓。尤其是对于仓储物流行业,智能搬运设备的设计与应用不仅能够提高物流效率,而且能降低企业的成本,更有效地促进物流行业的发展。除此之外,智能搬运设备还能改善配送机制和传统物流线的结构,充分保证各环节的搬送效率和准确性。由此可见,智能仓储物流搬运设备可以为企业带来更多的方便和利益。

本文设计了一款智能化控制、性能稳定性、安全性高的背负式仓储物流AGV,主要研究了控制系统、导航方式、驱动方式、安全防护等因素。

根据AGV所运输货物的质量、尺寸等产品信息,制作了车体的承重框架结构。考虑到应用场景的复杂环境,选用了磁导航的方式,最大程度地实现AGV使用的稳定性。结合AGV需要全向运行的需求,选用了双舵轮的驱动方式。最后在安全防护的设计上,也是加入了软、硬件多重防护,解决后续企业使用时在安全方面的后顾之忧。经过多维度的测试,本设计的AGV结构稳固、性能稳定、控制简便,能够承担当前市场绝大多数应用场景的搬运任务。