人工林杨木皱缩恢复工艺参数优化研究

2022-10-30赵喜龙王喜明

赵喜龙 王喜明 贺 勤 王 磊 邵 伟

(1.内蒙古农业大学材料科学与艺术设计学院,内蒙古 呼和浩特 010018;2.宿迁禾记木制玩具有限公司,江苏 宿迁 223701)

杨树在世界范围内广泛种植,并且由于其对环境和社会的作用,自古以来就与人类息息相关[1-4]。由于“天然林保护”工程的实施,我国将近60%的木材都需要从其他国家进口,其中,俄罗斯、新西兰和美国是我国主要的木材进口国。近几年,许多国家都开始实行了限制木材出口的政策,导致木材进口的难度越来越大,特别是原木的进口。而我国人工林蓄积量位居世界第1位,如果能利用人工林木材代替天然林木材,那么将对缓解我国木材资源短缺问题具有重要的现实意义[5-6]。人工林木材通常具有材质松软、材性较差、易变形等特点,一定程度限制了其应用范围,应通过一定的改性方法提高其强度等性能,进而使其能够较好地替代天然木材进行使用[7-10]。

此外,人工林杨树木材在干燥过程中存在弯曲、皱缩等现象[11-14]。皱缩通常是由于针阔叶材细胞形态发生一定程度的改变使木材收缩,进而使木材损失量增加[15-19]。木材在发生皱缩现象的同时会导致木材表面开裂,木材的强度显著降低[20-21]。木材皱缩的原因较多,一是木材干燥过程中由于含水率梯度的原因从而产生应力导致木材皱缩;二是木材毛细管压力在自由水移动过程中形成动力导致木材皱缩[22-24];三是木材细胞壁微孔尺寸发生改变时会产生静压力导致木材皱缩,木材皱缩一般会发生在木材纤维饱和点以上,木材的皱缩率与木材体内的饱水性呈正相关[25-27],通过改变外界环境如温度的变化可以对木材皱缩进行一定程度的皱缩恢复[27],皱缩恢复工艺的研究为人工林木材合理利用以及有效节约木材提供理论基础,本文根据前人研究成果,将皱缩木材在不同温度和时间条件下进行恢复试验,观察其弦径向恢复性能与含水率的关系。

1 材料与方法

1.1 试验材料

北京杨(Populus×beijingensisW. Y. Hsu)试材,采自呼和浩特郊区苗圃,取纹理通直,无变色腐朽等缺陷的木材部分。

1.2 试验方法

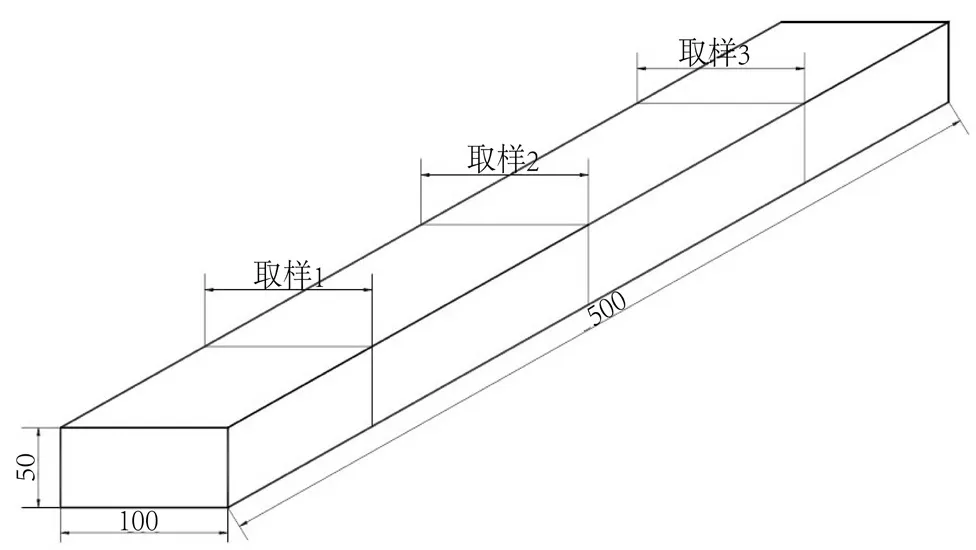

如图1所示,将杨木锯解成500 mm ×100 mm ×50 mm(纵向×弦向×径向)的板材,放入温度为(103±2) ℃的恒温鼓风干燥箱中,烘至绝干。取出后,测量试件的弦向尺寸、径向尺寸、重量。之后试样被放入真空加压马弗炉中,饱和蒸汽被通入其中,通过改变马弗炉室内温度以及不同时间进而得到皱缩恢复试样(试样参数见表1),处理后的试样被测量其含水率变化、径向尺寸变化率以及弦向尺寸变化率。试验数据被采用SAS 9.2统计软件拟合一般线性模型,并采用方差分析。

图1 木材皱缩恢复试件Fig.1 The wood sample of shrinkage recovery

表1 木材皱缩恢复优化工艺参数表Tab.1 The optimization process parameter table of wood shrinkage recovery

2 结果与讨论

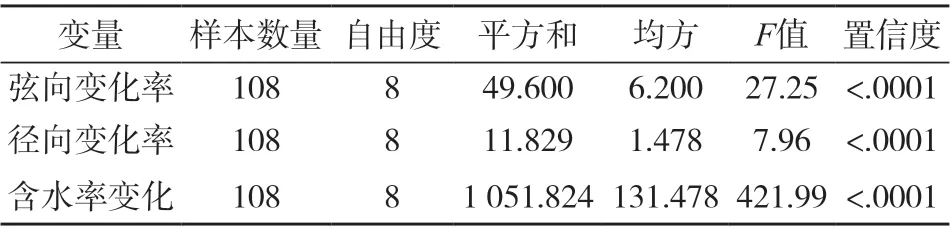

根据表2 数据建立模型,可以发现试样变化率置信度均在0.000 1 之下。可以判断皱缩工艺拟合的数据模型是合理的。由表3 数据计算结果可知,试件的皱缩恢复工艺三项数据指标均为显著。

表2 木材试样拟合度分析结果Tab.2 The verified model result of wood sample

表3 不同参数指标对试样皱缩恢复工艺的显著性结果Tab.3 The significant results of different parameters on specimen shrinkage recovery process

根据表3结果可知,温度和时间这两个因子在皱缩恢复工艺中对含水率变化率、径向尺寸变化率以及弦向尺寸变化率均有显著影响。在时间与温度的交互影响中,对径向尺寸变化率影响不显著,弦向尺寸变化率最明显,对含水率变化也有明显影响。通过进一步分析,得到以下结果。

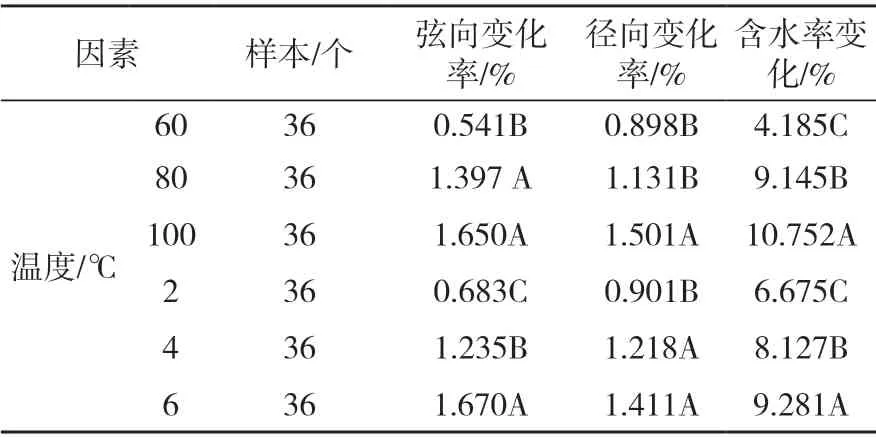

表4列出了不同因子各水平对恢复性能的影响,可以看出,在温度的影响中,80 ℃的弦向尺寸变化率比60 ℃得到显著提升,由0.541%提升到1.397%,而100 ℃比80 ℃的弦向尺寸变化率虽然也有增大,但与60 ℃到80 ℃的变化率相比不显著,只提高到1.650%。同时可以看到,处理温度由60 ℃提高到80 ℃时,径向尺寸变化率由0.898%提高到1.131%,变化不显著;而100 ℃时达到1.501%,变化显著。含水率影响中,60、 80 ℃和100 ℃三个水平区别显著,分别为4.185%、9.145%和10.752%。

表4 不同因子各水平皱缩恢复效果Tab.4 The recovery effect of different factors at different levels

同时由表4可以看到,在时间影响中,2、4 h和6 h处理的弦向尺寸变化率分别为0.683%、1.235%和1.670%,三水平变化显著。4 h处理的径向尺寸变化率较2 h处理由0.901%提高到1.218%,二者区别显著。6 h处理的径向尺寸变化率达到1.411%,与4 h处理比较,变化不显著。含水率变化中,2、4 h和6 h三个水平变化显著,分别为6.675%、8.127%和9.281%。

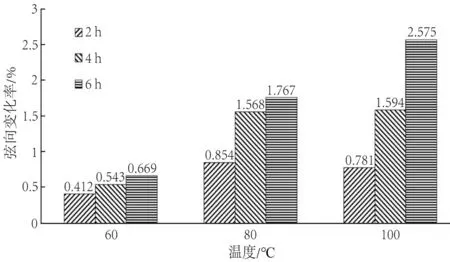

根据表5 数据绘制弦向变化率、径向变化率和含水率变化图,如图2~4 所示。

表5 不同温度各时间皱缩恢复效果Tab.5 The recovery effect of crinkle at different temperature and time

图2 不同温度各时间试样弦向变化率Fig.2 The tangential change rates of samples at different temperatures and times

如图2 所示,试材的弦向尺寸变化率随温度的升高逐渐增大,存在一定程度的线性关系。80 ℃的弦向尺寸变化率较60 ℃时显著增大,当处理时间为4 h时,相同时间不同温度条件下100 ℃时的弦向尺寸变化率较80 ℃时增大不明显,当处理时间为6 h时,100 ℃时的弦向尺寸变化率比80 ℃增加明显,然而处理时间为2 h弦向尺寸变化率偏低。同时还可看出,60 ℃蒸汽处理2、4 h和6 h时,弦向尺寸变化幅度接近,分别为0.412%、0.543%和0.669%。80℃蒸汽处理时,4 h较2 h处理的弦向尺寸变化率明显增大,由0.854%增大到1.568%;而6 h处理后,弦向尺寸变化只增大到1.767%,增幅大大降低。100 ℃蒸汽处理2、4 h和6 h时,弦向尺寸变化幅度明显,分别为0.781%、1.594%和2.575%。

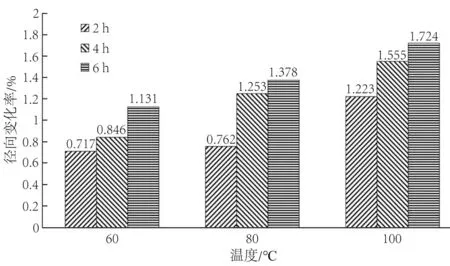

图3 显示试材的径向尺寸变化率随温度的升高逐渐增大。80 ℃的径向尺寸变化率较60 ℃时增大不显著,100 ℃时的径向尺寸变化率较80 ℃时显著增大。同时还可看出,60 ℃蒸汽处理2、4 h时,径向尺寸变化率由0.717%增大到0.846%;而经过6 h处理后,径向尺寸变化率达到1.131%,较80 ℃增大明显。80 ℃蒸汽处理时,4 h较2 h处理的径向尺寸变化率明显增大,由0.762%增大到1.253%;而6 h处理后,径向尺寸变化只增大到1.378%,增幅大大降低。100 ℃蒸汽处理2、4 h和6 h时,径向尺寸变化幅度接近,分别为1.223%、1.555%和1.724%。

图3 不同温度各时间试样径向变化率Fig.3 The radial change rates of samples at different temperatures and times

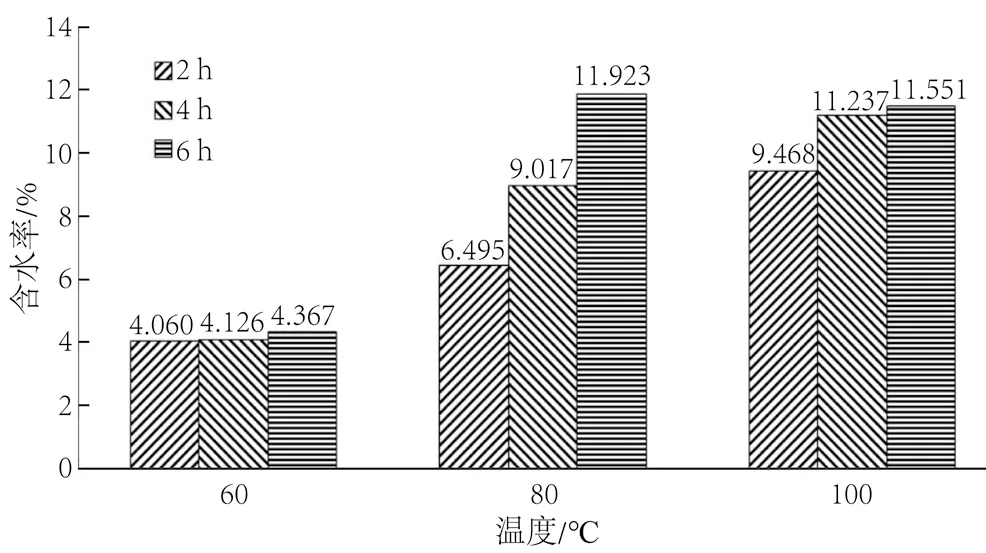

如图4所示,木材试材的含水率变化率随温度的升高逐渐增大,变化显著。60 ℃不同处理时间条件下含水率变化幅度接近,分别为4.060%、4.126%和4.367%。80 ℃蒸汽处理2、4 h和6 h时,含水率变化幅度显著,分别为6.495%、9.017%和11.923%。100 ℃蒸汽处理时,4 h较2 h的含水率由9.468%增大到11.237%;处理6 h时,含水率增大到11.557%,较4 h处理变化不明显。

图4 不同温度各时间试样含水率变化Fig.4 The moisture content of samples at different temperatures and times

3 结论

1)在温度对恢复指标的影响中,80 ℃的弦向尺寸变化率较60 ℃得到显著提升,100 ℃的弦向尺寸变化率也有所增加。同时,处理温度由60 ℃提高到80 ℃时,径向尺寸变化率变化不显著,而提高到100 ℃时变化显著。

2)在时间对恢复指标的影响中,经过2、4 h和6 h马弗炉处理后木材试样弦向尺寸变化率显著;在4 h和2 h的时间比较中,4 h较2 h处理后的试样径向变化率显著提高,然而经过6 h处理后的木材试样径向尺寸变化率增幅不大。

3)根据时间和温度对恢复指标的交互影响,最优处理工艺为100 ℃,6 h,而80 ℃,6 h次之。