AT3004 液环式真空泵膨胀端轴承室设计优化

2022-10-30牛永哲

牛永哲, 雷 鹏

(华能玉环电厂, 浙江 玉环 317604)

0 引言

液环式真空泵为电厂抽真空系统重要设备, 机组启动初期及正常运行中,除去凝汽器中的非凝结气体,以满足汽轮机启动要求,并在机组运行期间保持凝汽器真空[1]。佶缔纳士(NASH)AT3004 系列真空泵非驱动端为定位轴承(死点),轴承室内外端盖将轴承固定住,而驱动端(即靠近电机侧,自由膨胀端)为浮动轴承。 考虑到真空泵转子及泵壳热膨胀因素, 制造厂家在轴向设计上允许有一定活动空间。该设计易导致真空泵长期运行后,膨胀端轴承室磨损,转子与壳体动静碰磨等重大安全问题。本文针对该问题对该系列真空泵膨胀端轴承室设计进行优化,消除了安全隐患。

1 问题描述及原因分析

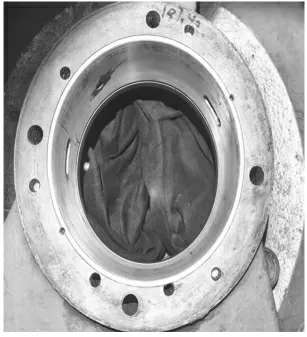

华能玉环电厂4×1000MW 火电机组, 共装机12 台AT3004 系列液环式真空泵。 该真空泵采用TIMKEN 67388/67322D 双列圆锥滚子轴承,与轴承室设计配合间隙0.15mm。 随真空泵运转, 轴承外圈与轴承室会产生相对摩擦运动,导致轴承室凹陷,转子失去定位尺寸,偏离轴心运转并与泵壳碰磨。 2021 年11 月至今,利用两次计划检修时机,对6 台汽侧真空泵轴承室解体检查发现,其中4 台真空泵膨胀端轴承室已严重磨损 (最大磨损深度达0.75mm), 且转子与壳体存在明显的动静碰磨痕迹,见图1、图2。

图1 膨胀端轴承室底部偏磨下沉

图2 真空泵转子与壳体碰磨

由图1 可见,从电机向泵方向看,膨胀端轴承室磨损位置均位于左下方。 AT3004 系列液环式真空泵转子为偏心设计,真空泵叶轮、壳体与水环形成腔体[2]。 壳体空间大的位置,水容积较壳体空间小侧大很多。 由图2 可见,右上位置壳体空间最大,左下位置壳体空间最小,真空泵运转期间水环质量右上大于左下。 水环经离心作用甩至壳体,壳体内壁通过水环最终反作用于转子,使整个转子受力方向在左下方位,故驱动端轴承室左下方位磨损严重,转子与壳体也在左下位置碰磨。轴承室磨损,导致转子运转位置偏离轴心,与壳体动静碰磨,影响设备安全运行。

该系列液环式真空泵轴承室磨损情况, 经咨询NASH制造厂家,厂家反馈“也已发现其它三家火电企业返修真空泵存在相同问题,该系列真空泵,因驱动端轴承为膨胀端,对已运行10 年以上泵组,轴承室为正常磨损”。 目前,制造厂家解决方式为重新制作并更换轴承室,但制造、更换成本高昂,且无法解决轴承室修复后,真空泵运转时,轴承室外圈与轴承室相对运动,真空长期运转后,轴承室仍会被磨损问题。

2 真空泵膨胀端轴承室设计优化方案

经对真空泵轴承室及轴承结构分析,导致AT3004 系列真空泵膨胀端轴承室内圆磨损根本原因为 “轴承室与轴承外圈配合间隙大”和“轴承外圈径向旋转”两方面。针对两方面问题,对膨胀端轴承室设计进行优化,制作了轴承室径向定位防转装置。 该装置主要包括 “轴承室内镶套”、“径向防转销”两部件,并与原轴承外环或经改造的轴承外环配合使用。

2.1 优化方案

该优化方案,不必重新制作轴承室,可以低成本实现真空泵原有功能,并解决存在的问题。图3 为玉环电厂所用优化方案结构关系图,实施过程如下:

图3 防转装置结构关系图

(1)对已磨损的轴承室内径镗孔,并精车至内径207.00mm,制作轴承室内镶套, 见图4, 内镶套内径196.90mm, 外径207.07mm(即安装后内镶套与轴承室紧力0.07mm),将内镶套冷套入精车后的轴承室 (精车后轴承室内径与内镶套外径尺寸不做具体要求, 但须重点保证两部件配合紧力在0.06~0.08mm, 内镶套与轴承外圈配合间隙减小为0.04~0.05mm)。

图4 轴承室内镶套

(2)对防转销孔攻螺纹孔。

(3)按图纸尺寸制作径向防转销,防转销头部长度7mm,截面直径Φ4mm(备注:轴承外环外径196.85mm,外环中间注油槽宽度12mm、槽深4mm,中间油孔内径Φ6mm、孔深9mm)。

(4)将轴承装入轴承室,外圈居中布置。

(5)将径向防转销全部旋入销孔,并回旋半圈,以此保证轴承外环不被防转销顶死, 同时保证防转销头部进入轴承外圈定位孔深度2mm。

(6)防转销与销孔间隙为2mm,真空泵投运后,轴承外圈销孔即可立即被防转销顶住,确保轴承外圈无法旋转。

目前, 华能玉环电厂已对四台真空泵轴承室按以上方案优化,效果显著。 该设计优化方案,可在驱动端轴承轴向正常膨胀前提下,不产生径向旋转,根治了原设计真空泵膨胀端轴承外圈随泵旋转,磨损轴承室,最终导致真空泵转子与壳体碰磨等重大安全隐患。

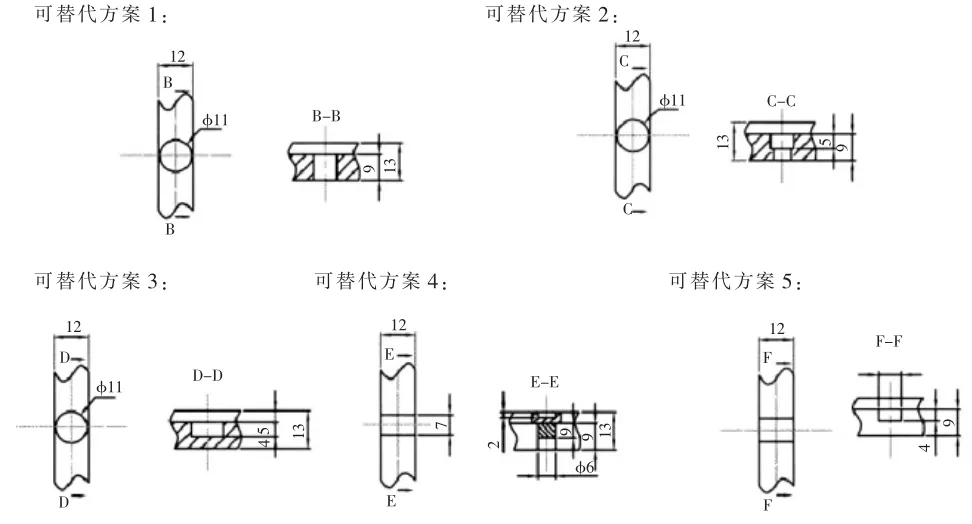

2.2 可替代方案

上述设计优化方案并非唯一,也可采用下述5 种可替代优化方案。 无论采取何种优化方案,最终目的都需在靠电机侧轴承轴向膨胀不受影响前提下,解决轴承外圈径向旋转问题。 优化方案见图5,五种可替代优化方案如下:

图5 可替代方案

(1)将轴承外圈油孔扩为Φ11mm:可将其扩为通孔Φ11×9mm(可替代方案1),也可扩为台阶孔Φ11×5mm(可替代方案2),径向防转销头部截面直径6~8mm 均可。

(2)在轴承外圈重新加工Φ11×5mm 非通孔(可替代方案3),径向防转销截面6~8mm;在径向防转销安装前,应在非通孔内提前注润滑脂。

(3)加工T 形插键,并在T 形插键顶部铣槽(长度12mm-宽度7mm-深2mm)(可替代方案4), 径向防转销头部截面6mm,长度5mm,防转销可在T 形插键槽内滑动,槽内提前注润滑脂。

(4)轴承外圈直接铣槽(长度12mm-宽度7mm-深2mm)(可替代方案5),径向防转销截面6mm,即防转销在方槽内滑动,槽内提前注润滑脂。

2.3 优化方案使用效果

对AT3004 系列汽侧真空泵膨胀端轴承室设计优化后,因内镶套内径196.90mm,与轴承外圈配合间隙从设计值0.15mm 缩小为优化值0.05mm,配合间隙降低可提高转子运转精度,同时降低轴承振动。 同时,制作径向防转销并旋入销孔,使防转销头部进入轴承外环导向孔或导向槽,头部与导向孔径向间隙不低于2mm,因此可确保真空泵运转期间,膨胀端轴承轴向有充分的膨胀间隙;对径向,即使轴承外圈被带动旋转, 也会在刚开始旋转瞬间, 抵至径向防转销头部,抑制其旋转。 通过该系列真空泵膨胀端轴承室设计上的两项优化,解决了原设计真空泵存在的膨胀端轴承外圈与轴承室相对运动,轴承室磨损问题。

3 结束语

AT3004 系列液环式真空泵膨胀端轴承室配合间隙大及轴承外圈径向旋转,是造成轴承室磨损,真空泵动静碰磨重要原因。对膨胀端轴承室进行优化,制作轴承室内镶套减少配合间隙, 设计制作径向防转销实现轴承外圈在旋转方向定位,解决了膨胀端轴承外圈随泵旋转,轴承室磨损问题, 消除了真空泵转子因轴承室磨损而失去定位尺寸,与壳体碰磨等重大安全隐患。 该AT3004 系列液环式真空泵膨胀端轴承室设计优化方案, 已在华能玉环电厂四台真空泵实施,成本低廉但效果显著,对同类型液环式真空泵的设计提供借鉴及参考作用。