基于倒频谱分析的矿用重型减速器故障诊断研究

2022-10-30张礼才

张礼才

(中国煤炭科工集团 太原研究院有限公司, 煤矿采掘机械装备国家工程实验室, 山西 太原 030032)

0 引言

矿用重型减速器是井下设备的关键传动部件, 其可靠性直接影响煤矿智能化建设进程[1]。 一方面,矿用重型减速器服役环境复杂恶劣, 工作过程中受到交变的动态载荷,甚至冲击载荷作用,其环境耐受力要求较高。 另一方面,矿用重型减速器振动信号复杂,存在多分量调制,甚至时变调制,故障诊断难度较大。 为此,本文以某型号矿用减速器为研究对象,构建了振动测试系统,分析了减速器振动信号倒频谱,诊断了减速器故障并分析了原因,提出了优化改进措施。 为矿用减速器可靠性提升奠定了基础。

1 矿用重型减速器的故障诊断难点

与普通的定轴齿轮箱相比, 矿用重型减速器结构复杂,包含着多级传动副和行星机构,受到随机载荷、交变载荷,甚至冲击载荷作用,载荷幅值较大而且波动剧烈[2]。

矿用重型减速器在自身复杂的运动特点和动力学本质以及多变的环境激励综合作用下, 其振动信号的成分复杂性、时变性以及调制特征非常明显,减速器故障特征频率淹没在复杂的振动信号里,故障诊断难度较大。

2 倒频谱分析方法

倒频谱又称为对数功率谱、二次频谱等。 倒频谱分析是一种二次分析技术, 可以提取关注的频率成份并降低了信号的信噪比, 它可以通过对功率谱对数值采用傅里叶逆变换得到。针对功率谱上不易发现的问题,使用倒频谱分析非常有效,因此广泛应用于信号的故障诊断。

倒频谱最原始的定义为对数功率谱的功率谱,在出现快速傅里叶变换(FFT)算法后,被重新定义为对数频谱的傅里叶反变换。 设振动时域信号为x(t),则复倒谱为

信号的频谱和对数频谱为

式中:ln(A(f))是偶函数; φ(f)是奇函数。 故式(1)所定义的复倒谱实际上是实值函数。 在此基础上,只取对数频谱的幅值信息,得到实倒频谱的定义

计算复倒频谱时,要求对数频谱是共轭偶函数,且实部、虚部都连续。 实际振动信号中,离散频率之间的相位无定义,随机信号成分的相位本身不连续,无法进行相位展开,以至复倒频谱编辑无法实现[3]。

3 重型减速器振动测试

3.1 重型减速器加载试验

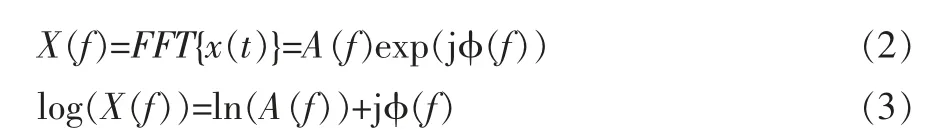

矿用重型减速器包括高速箱、低速箱,高速箱为输入端,采用双电机驱动,低速箱为输出端,采用行星机构输出。采用双电机对拖方式做减速器加载试验,加载试验台见图1。

图1 减速器加载试验

图中:1 表示拖动电机,2 表示联轴器,3 表示轴承座台架,4 表示传动轴,5 表示减速器安装架,6 表 示 减 速 器,7 表 示 负载电机,8 表示轴承座。

由 图1 得 知, 减 速器加载试验台为左右对称结构,对称轴如图1 竖直中心线所示。 减速器低速箱为圆柱体,对称轴如图1 下部横向中心线所示。减速器6通过螺栓、定位键安装在试验台架5 上,台架5 固定在试验台面上,拖动电机1 通过联轴器2、传动轴4 与减速器6 输入端联接,传动轴4 安装在轴承座8 内,轴承座8通过螺栓固定在台架3 上, 台架3 固定在试验台面上,负载电机7、减速器6 联接方式与拖动电机1、减速器6联接方式一致[4]。

测控台通过指令控制拖动电机按照减速器额定输入转速运转,负载电机通过传动轴给减速器施加负载。

3.2 重型减速器振动测试

重型减速器振动测试系统由加速度传感器、信号线、多通道测试仪、工控机及上位机软件组成。

美国工程木协会(Engineered Wood Association,APA)已经适应了人造板行业的变化,同时坚持其核心原则。

采用压电式加速度传感器, 拾取测点振动加速度信号,压电式加速度传感器是一种可逆型换能器,由压电材料制成,通过压电效应,将测点振动机械能转化为电能信号输出。

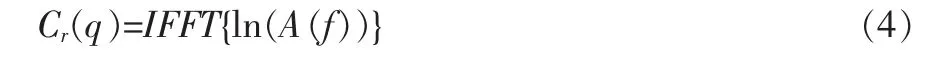

鉴于矿用重型减速器左右对称结构,在其高速箱、低速箱分别布置振动测点见图2。

图2 测点布置图

图中1 表示高速箱测点,2 表示低速箱测点。

测点1 布置在高速箱输入轴的轴承座上, 测点2 布置在低速箱大锥齿轮轴承座上,工控机上安装了振动测试上位机软件,通过上位机软件,控制多通道振动测试仪,完成振动信号采集、处理、显示和存储。

4 减速器振动信号倒频谱分析

振动信号倒频谱分析包括三步函数转换, 第一步对振动信号作傅里叶变换,获得振动信号频谱。第二步对傅里叶变换后的频谱进行对数转换, 获得dB 形式的功率谱,把卷积之后的频谱之积转换成频谱之和。 第三步对功率谱作傅里叶逆变换, 将故障周期信号以频率的倒数即倒频率的形式呈现。

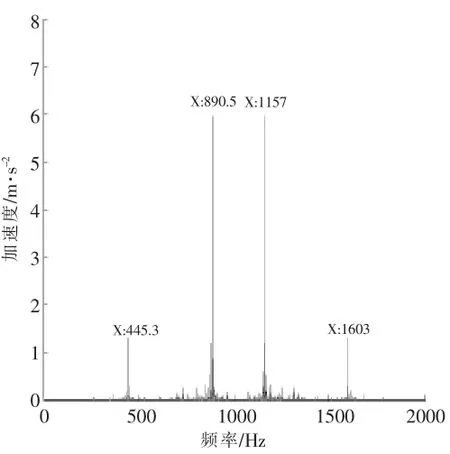

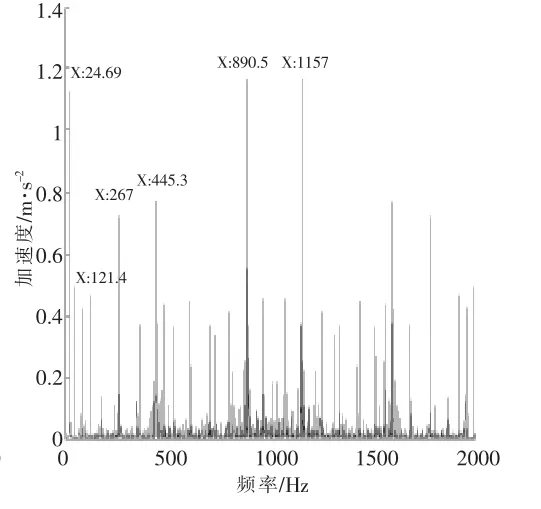

采集高速箱测点1、 低速箱测点2 振动加速度信号,运算得到测点振动频谱,见图3、图4。

图3 高速箱测点频谱

图4 低速箱测点频谱

由图3、图4 可知,高速箱测点振动主要频率成分包括:445.3Hz、890.5Hz、1157Hz、1603Hz, 低速箱测点振动主要频率成分包括:24.69Hz、121.4Hz、267Hz、445.3Hz、890.5Hz、1157Hz。 由减速器设计参数,计算各级传动轴转动频率,齿轮啮合频率,与减速器测点振动频谱做对比分析。减速器振动特征频率成分统计见表1。

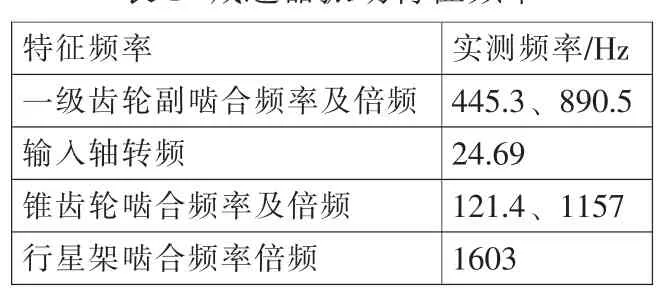

表1 减速器振动特征频率

由减速器振动频谱得知, 减速器主要振动频率成分在频谱图上均有体现,究竟哪种特征频率是故障成分,不能清晰分辨。此外,上述减速器测点振动频谱还包含了复杂的边频成分,以及噪声干扰成分。

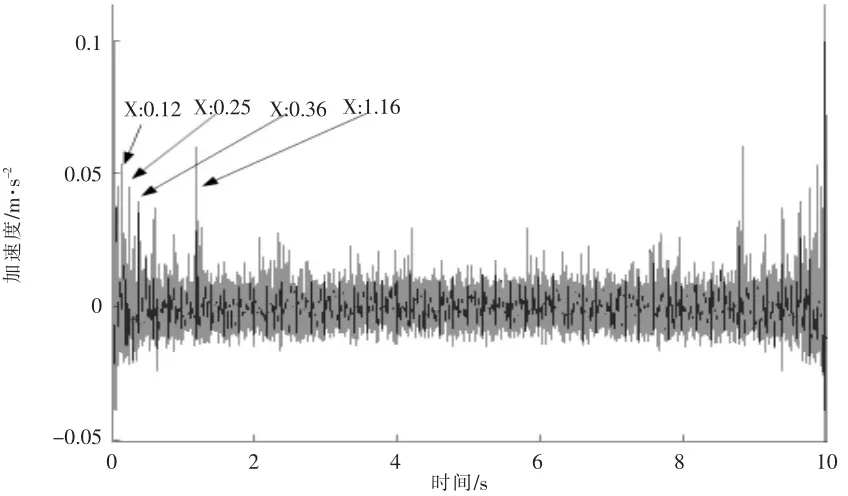

对减速器测点振动频谱进行对数转换,得到dB形式的功率谱,将功率谱再次进行傅里叶逆变换,将故障周期信号以频率的倒数即倒频率的形式呈现[5]。 减速器测点振动信号倒频谱见图5、图6。

图5 高速箱测点倒频谱

图6 低速箱测点倒频谱

由图5、图6 得知,减速器高速箱、低速箱测点倒频谱突出的频率成分为0.12s、0.25s、0.36s、0.62s、1.16s,经换算对应的频率为:8.33Hz、4Hz、2.78Hz、1.61Hz、0.86Hz。 由减速器设计参数得知,8.33Hz 为高速箱至低速箱传动轴的转动频率,4Hz、2.78Hz 为该频率的分数倍频。0.86Hz 为减速器输出端行星架转动频率,1.61Hz为该频率成分的倍频。

由减速器使用信息得知, 故障部位发生在高速箱至低速箱传动轴、行星架轴承部位。与倒频谱分析结果基本一致。

5 减速器故障原因分析及改进建议

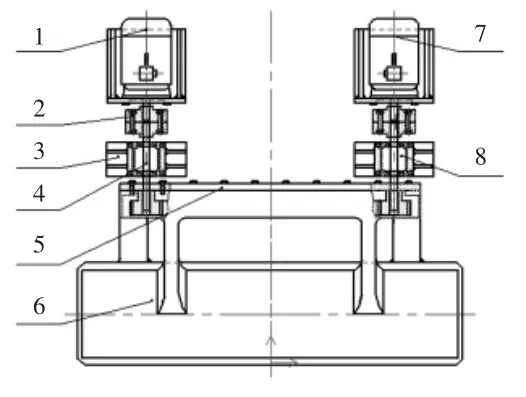

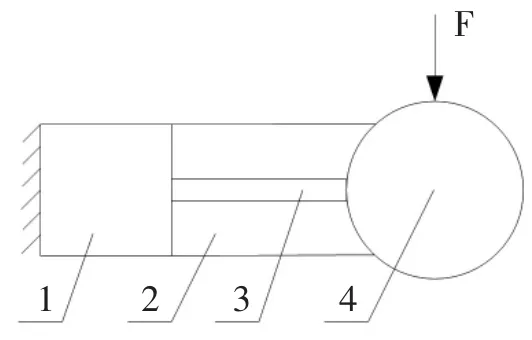

该矿用重型减速器高速箱体积较小, 低速箱体积较大,高速箱与低速箱联接部较长,减速器工作过程中,高速箱端面固定,低速箱存在受到竖直方向作用力的情况,见图7。

图中:1 表示高速箱体,2 表示联接部,3 表示传动轴,4 表示低速箱体。 由图7 可知,该矿用减速器可以简化为力学悬臂梁模型,见图8。

图7 矿用重型减速器结构示意图

图8 矿用重型减速器力学模型

减速器在竖直载荷F 作用下, 发生挠曲,导致传动轴发生弯曲,传动轴上安装的轴齿轮与高速箱齿轮、 低速箱齿轮啮合精度下降, 产生不平衡力,导致传动轴、齿轮发生故障[6]。

低速箱为输出端,行星机构布置在低速箱, 矿用减速器工作过程中, 行星机构直接承受复杂的交变载荷以及冲击载荷作用,引起行星机构故障。

综上所述,建议优化减速器结构设计,缩短悬臂段长度,提高联接部强度,从而减小联接部挠曲变形量。 建议提高行星机构强度,提高行星机构可靠性。

6 结束语

本文以某型号矿用重型减速器为研究对象,对其进行了加载振动测试,采集了振动加速度信号并进行了倒频谱分析,获得了减速器故障特征频率,分析了减速器故障原因,并提出了改进建议,得出结论如下:

(1)矿用减速器振动信号成分复杂,仅依靠傅里叶频谱分析查找故障特征频率是不充分的,倒频谱分析,通过对信号的频谱做加权运算,将微弱的边频成分显现出来,能够有效诊断故障。

(2)通过倒频谱分析,识别出该矿用重型减速器传动轴转频、行星机构转频为故障特征频率,诊断结果与减速器实际使用故障基本一致。

(3)该矿用减速器可以简化为力学悬臂梁模型,建议缩短悬臂段长度,提高联接部强度、行星机构强度,优化设计,提高减速器可靠性。