基于工业机器人的复杂曲面路径规划及组合抛光工艺研究

2022-10-30李尧万奎平

李尧,万奎平

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着机器人技术的快速发展,机器人在各行各业中都有着广泛的应用。相对传统龙门式机床,机器人有更大的工作空间、更高的灵活性及适应性、更低的成本等方面的优势,在复杂曲面精密加工领域[1]有潜力形成更优解决方案。特别是在抛光作业中,小磨头抛光、气囊抛光、磁流变抛光技术等都已经成功应用在工业机器人中[2-4],对加工能力、效率提高有重要意义。

在工业机器人加工中,路径规划是非常重要的环节,加工路径的准确性与合理性直接影响工件的表面质量。工业机器人通常使用在线编程和离线编程两种模式,若使用机器人自带示教器进行编程或控制,过程繁琐且耗时[5],难以适应致密点云路径下的加工,会严重限制机器人复杂曲面的加工路径规划能力。使用基于仿真模型的离线编程方法已被证明更适合于生成更复杂的机器人程序[6]。目前,离线编程存在逐点传输加工信息效率低的问题。如何对机器人离线编程和远程控制越来越受到关注,本文重点介绍了基于ABB机器人的RobotStudio 离线编程和远程控制对复杂曲面的加工方案。

大多数工业机器人加工复杂曲面都是使用带有弹性轮的砂带机。路径规划方法常用的有栅格路径法与分区域加工法。栅格路径加工法路径简单,但是行距之间容易去除不均匀,留下明显的条纹现象,一般采取主动力控方式消除磨削痕迹[7-8];分区域加工法采用两个弹性砂带轮进行加工,在不产生干涉的前提下,大轮加工曲率半径较大的区域,小轮加工曲率半径较小的区域,这种方法主要在于提高加工效率,但是容易在两个区域交界处留下明显的加工分界线[9]。砂带机加工效率高,但是工作组件体积大且笨重,磨料颗粒受限制固结于砂带上,这种加工方式只能用于粗加工,无法达到高精度加工。而小磨头磨削抛光方式灵活多变,能够配合不同结构的抛光垫、不同粒径磨粒的组合加工方式,加工效率高、表面粗糙度下降快,适合复杂曲面从粗加工到高精度加工。

1 机器人控制系统设计

1.1 硬件系统结构

机器人远程控制系统硬件系统由ABB IRB 6620 机器人、IRC5 控制柜、计算机构成,如图1 所示,计算机或者示教器通过RobotStudio 软件的RAPID 语言与控制柜通信,控制柜控制机器人运动。

图1 ABB 机器人远程控制硬件系统Fig.1 ABB robot remote control hardware system

1.2 软件结构设计

基于以上的通信系统结构,通过Visual Studio 2019 使用C#语言设计的ABB 机器人控制系统思路框图如图2 所示。在Visual Studio 中通过.NET FrameWork 引用ABB.Robotics.Controllers.PC.dll 等与RobotStudio 建立连接。对3D 点云进行离线轨迹规划,相较于RobotStudio 的在线编程更加自由,轨迹更加准确。

图2 ABB 机器人控制系统思路Fig.2 ABB robot control system ideas

机器人加工工具部分通常需用到电机、气动工具等,电气模块通过IRC5 控制柜控制电气柜中的电机信号与气压信号,扩展机器人加工方式,实现多种加工方式于一体。

1.3 核心模块设计

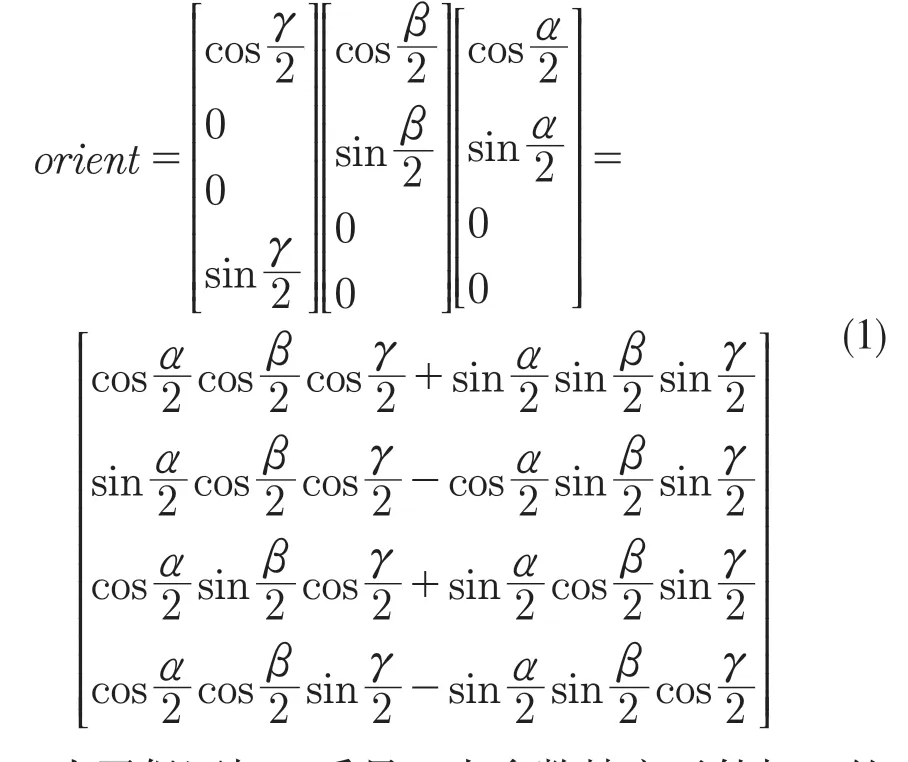

加工路径由一个接一个的路径点构成,加工路径信息传输到RobotStudio 的RAPID 语言的运动模块中,实现机器人沿着加工路径进行加工。当ABB 机器人执行加工动作信息时,需要确定点的位置变量(由x,y,z 表示),机械臂旋转变量(由四元数q1,q2,q3,q4表示)以及通过该点的速度 。假设工具坐标系绕着待加工点x 轴、y 轴、z 轴方向旋转角度分别为α,β,γ,旋转变量可以由欧拉角表示:

为了保证加工质量,大多数精密元件加工的整个加工过程不可中断,大口径工件加工路径信息通常包括几十万组数据,加工数据的传导效率将尤为重要。

Pose 类型的数据包含7 位浮点数据量。如图3 所示,若利用其数据包含丰富的特点,借助pose 数据类型进行位置信息、欧拉角和速度三大模块数据的联合传输,可以大大加快数据的传输效率。加工路径信息的传入速度决定了机器人加工速度的上限值。如图4 所示,经过实验验证,每100 个数据点取样3 次取平均值,借助pose 数据类型数据传输进入RobotStudio 速度(实线)较单值传输(虚线)效率稳定提升85.5%,由此可以实现加工路径信息传输的同时机器人进行不间断加工,大幅提升加工效率。

图3 借助pose 数据类型进行加工路径信息传输Fig.3 Processing path information transmitted with the pose data type

图4 1 000 个点内两种不同传输模式下所用时间对比Fig.4 Comparison of time spent in two different transmission modes at 1 000 points

2 基于3D 点云的路径规划

2.1 Preston 方程

磨削抛光是一个材料去除的过程,为了实现定量的材料去除代替传统的经验法去除,需要有一个去除模型准确地描述材料去除过程,包括不同粒径与种类的磨粒、压力、抛光盘大小、形状等各种因素,这是一个极其复杂的过程,描述清楚非常困难,目前使用最广泛、最成功的模型为1927 年提出的Preston 方程:

式中:z(x,y)——在点(x,y)处的材料去除量;P(x,y)——磨头在该点处的研抛压力;V(x,y)——磨头在该点的瞬时运动速度;K——比例常数,它由除了压力、速度外的其他所有因素共同决定。

在小磨头加工中,K 包含了磨粒大小、抛光液浓度、温度、抛光垫材料等各种因素,使整个材料去除过程变得简单、可预测。由于K 为常数,意味着在研究P,V 对材料去除量的影响时要保证这两种因素以外的所有因素都不变。此时,单位时间内材料去除量仅由磨头与该点处的相对压力与相对速度决定。

基于工业机器人的小磨头加工,使用Preston模型为理论指导,相比人工磨削抛光的不确定性因素,更能确保K 值稳定不变,只要精确控制 P,V,dt,就能实现确定性加工。研究不同磨粒对表面粗糙度的影响时,要控制压力、速度、时间为常量。由于叶片表面的曲率变化大,小磨头工作面与加工表面的法线的夹角不同,实际接触面的大小、接触区域的压力分布就不同。因此就要时刻调整机器人机械臂的姿态,才能使小磨头工作面与加工表面的法线时刻保持垂直。

2.2 点云提取与处理

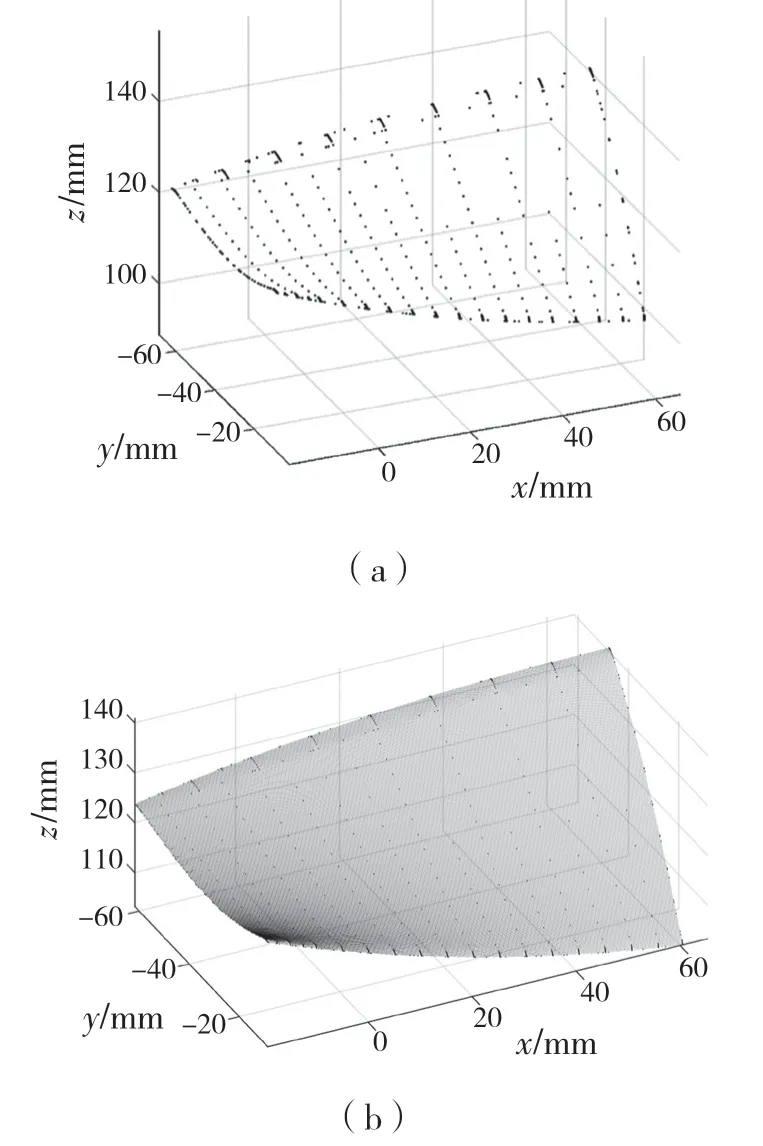

涡轮机叶片面型设计是基于空气动力学,属于复杂自由曲面工件。本节基于涡轮机叶片凹面的CAD模型点云数据对于其加工路径进行规划。点云空间位置取决于其CAD 模型建模时的空间位置,CAD 模型的空间位置坐标要与ABB 机器人工件坐标重合时才能进行准确加工。由于所用CAD 模型点云数据点云存在θ角偏转和位置偏差,因此需要对点云空间位置进行重新定位。如图5 所示,点云A 移动到点云B 位置的过程为:先将点云A 上任意旋转中心(以a 点为例)移动到坐标原点,整体顺时针旋转θ,再将旋转中心

图5 点云平移与旋转Fig.5 Point clouds translation and rotation

移动到点云B 位置对应的旋转中心(b 点)。矩阵表达形式如式(3)。

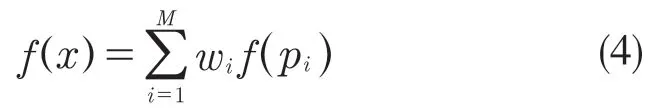

基于CAD 模型得到的点云数据过于稀疏,如图6(a)所示,这导致原始数据难以用于规划密集点约束下的路径,因此原始点云数据的插值致密化的精度将十分关键。自然邻点插值法是基于空间自相关的面积权重线性内插值法,假设待插值点x 的自然邻点个数为M,wi代表自然邻点pi的权重系数,f(pi)为pi处的值,插值结果f(x)计算公式为

对点云使用自然邻点插值法插值。如图6(b)所示,为点间距为0.1 mm,作为加工轨迹规划的点云图。

图6 原始3D 点云与插值结果图Fig.6 Original 3D point clouds interpolation grid map

2.3 路径规划

本文所用叶片为CNC 加工出的铝合金6061涡轮机叶片(如图7(a)所示),初始表面有明显加工条纹。采用栅格路径法,由于叶片形状复杂且其点云范围外的区域z 值均为0,设栅格路径与叶片上下边缘的距离为定值d,根据z 值规划栅格路径能够适应复杂曲面的形状变化,加工路径行距选为1 mm,网格化及规划路径后如图7(b)所示。

图7 涡轮机叶片与行距为1 mm 的栅格加工路径Fig.7 Turbine blade and raster machining path with line spacing of 1 mm

2.4 基于12 点法线算法求解机械臂姿态

上文中,基于点云生成的网格由间距为0.1 mm 的点构成,计算出每个加工路径点所在面的局部法向量,就可以得到整条加工路径的法向量。计算方法如图8 所示,p 点为路径中的一个目标点。

图8 法线算法Fig.8 Normal calculation method

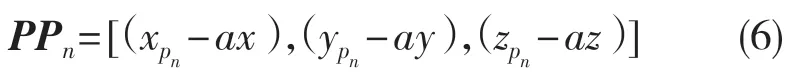

由于路径中点的间距较小,且每个点都有自身的机械臂姿态调整命令,针对插值后致密点云中局部不平滑、相邻点存在的局部法线方向变化过大导致机械臂姿态变化剧烈,在加工中产生震动的现象,提出12 点法线算法,即在目标点半径0.8 mm 圆内的点云中找到p1~p12共12 个均匀分布点。

p 点在这个圆内的理论坐标可以用这12 个点表示为

使用理论坐标计算法线,避免插值法坐标不平滑对局部法线方向的影响。

向量PPn为

p 点处的法向量可以表示为

根据机器人姿态表达机制,到达p 点的姿态,可表示为工具坐标系绕p 点x 轴方向旋转角度α,绕y 轴方向旋转角度β,机械臂第6 轴的轴线与p 点法线重合,由此得到整条加工路径法线方向。

3 加工及结果

3.1 加工参数选择

加工自由曲面时,当抛光盘运动到加工表面与自身不贴合的区域,若抛光盘工作面的变形跟不上自由曲面曲率的变化,局部相对压力成倍增加,会大幅改变Preston 方程的值,即去除量增加、破坏空气动力学面型、延展性较差的抛光垫材料不适用于自由曲面的加工。由于发泡聚氨酯延展性好,与复杂曲面贴合度高且去除量均匀,能够避免栅格路径中由于去除量不均匀导致的条纹现象,本研究选取发泡聚氨酯进行研磨抛光实验。

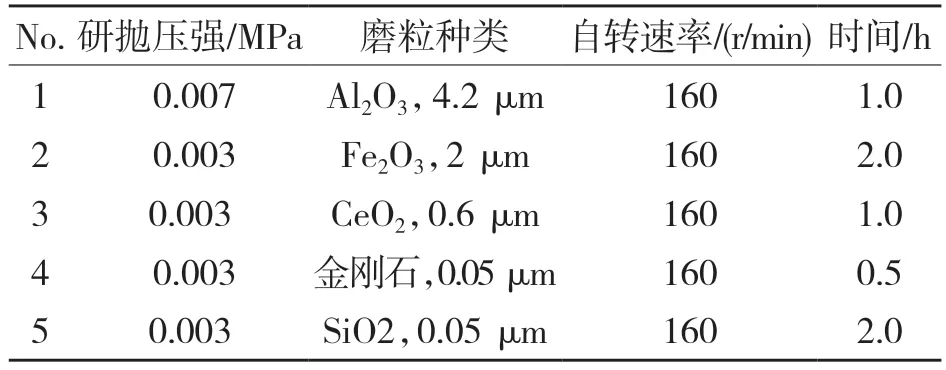

图9(a)为实验装置图,实验采用气压控制器保证加工过程压力不变。实验分为研磨与抛光两个阶段,实验条件和工艺参数如表1 所示。氧化铝为3 000 目砂纸,砂纸磨粒分布均匀、去除效率高,适合研磨阶段表面粗糙度数值快速下降;Fe2O3,CeO2、金刚石(Goral A05001 悬浮液)3 种磨粒粒径从大到小,提高从粗糙表面到高精度表面逐级去除效率,最后使用SiO2溶液化学机械抛光进一步提高表面精度。第2,3,5 组实验分别将磨料、去离子水加入容器中充分搅拌。每次更换磨粒前,抛光垫、叶片应清洗和干燥,以确保只有一种磨粒参与抛光。

表1 详细实验参数Tab.1 Detailed experimental parameters

3.2 结果

图9(a)为实验所用的ABB IRB 6620 工业机器人。机器人第6 轴上的磁力快换装置用于对不同加工工具整体快速更换,气压控制器提供小磨头与叶片恒定的相对压力,实现确定性加工。图9(b)为使用机器人加工叶片前后表面情况对比图。

图9 实验装置与叶片实验前后照片Fig.9 Photos of experimental apparatus and blade before and after experiment

从图9 可看出,使用机器人对叶片进行研磨抛光可以从粗糙表面达到镜面效果。进一步使用New View 8050 白光干涉仪测量结果如图10 所示,叶片抛光前CNC 加工出的表面条纹明显,粗糙度为138.11 nm。机器人抛光后表面较为平整只有少量划痕,粗糙度下降到2.05 nm。在粗糙度方面,在研究提出的多尺寸磨粒组合逐级去除工艺加工下,机器人配合小磨头抛光涡轮机叶片实现了光滑表面的高效加工。

图10 实验前后使用白光干涉仪测量的结果Fig.10 Results measured with a white light interferometer before and after experiment

4 结论

通过建立离线编程与远程控制系统,使用pose 类型数据为载体传输加工信息,传输速度相较一般信息传输模式提升85.5%,对复杂曲面的3D 点云数据处理和路径规划,提出12 点法线算法减少加工中机械臂的震动,计算出机器人机械臂偏转角,并对涡轮机叶片进行研磨抛光实验。实验证明,所设计软件路径信息传输速度满足工业机器人加工使用,并且机器人使用发泡聚氨酯结构的小磨头研磨抛光6620 铝合金,实现了粗糙度从138.11 nm 到2.05 nm 的镜面加工。证明了提出的基于3D 点云的工业机器人路径规划手段结合逐级组合加工工艺有能力实现复杂曲面的高效研磨抛光。