质子交换膜燃料电池仿真模型研究进展

2022-10-30李政翰涂正凯

李政翰,涂正凯

(华中科技大学能源与动力工程学院,湖北 武汉 430074)

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)是将燃料的化学能直接转换成电能的装置,已成功应用在航天、汽车、固定式发电和便携式电源等多个领域。相比于传统的发电技术,质子交换膜燃料电池具有许多优势和潜力,主要包括:高效率,即质子交换膜燃料电池不受卡诺循环的限制,效率在40%~60%;低排放,即质子交换膜燃料电池唯一产物为水,可以实现零排放;结构简单且可模块化,即质子交换膜燃料电池由单电池构成,结构简单,可以根据需要进行组装。因此,质子交换膜燃料电池被认为是可能替代传统动力装置的新型能源装置。

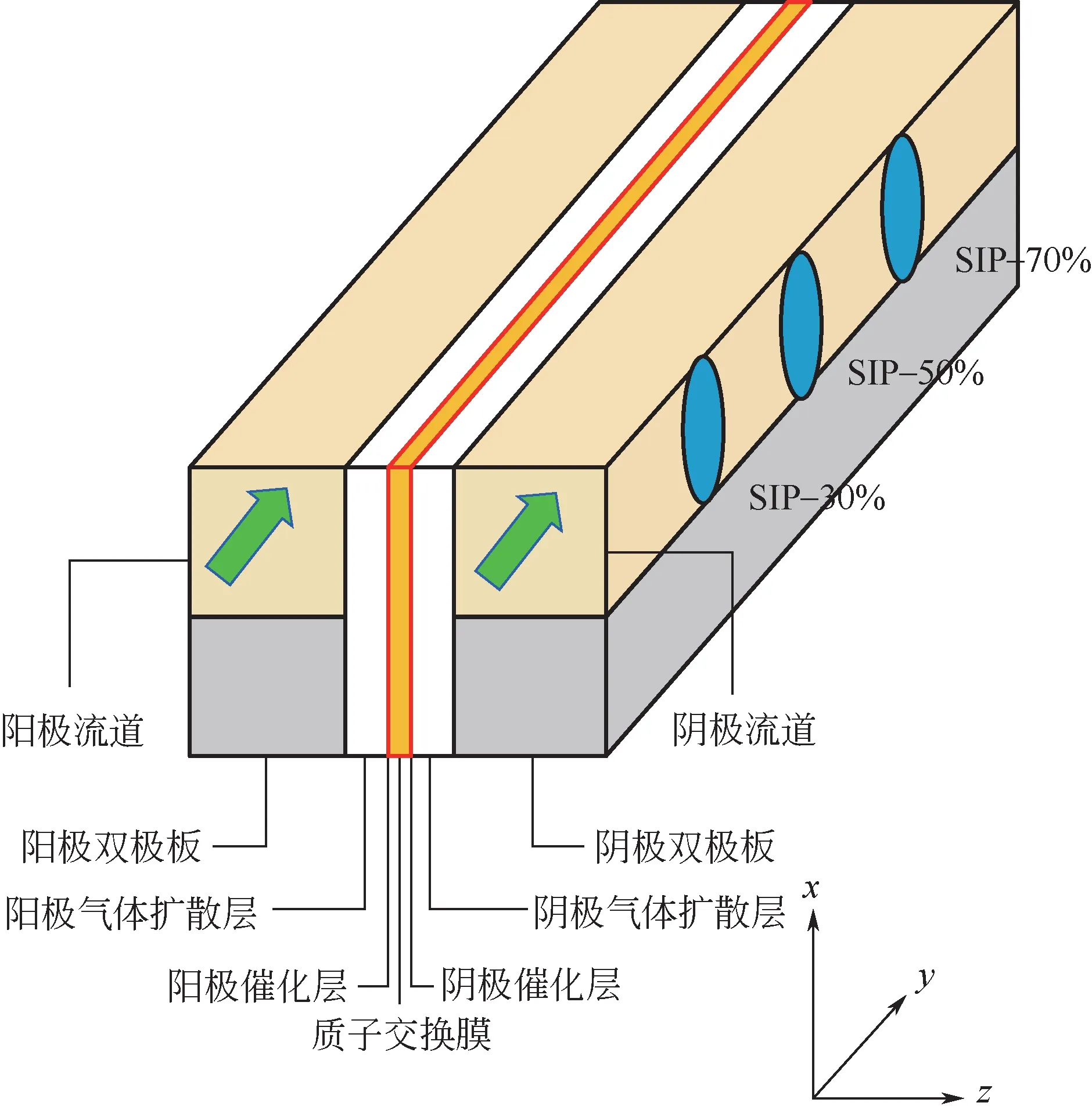

质子交换膜燃料电池主要由质子交换膜(proton exchange membrane, PEM)、 催 化 层(catalyst layer,CL)、气体扩散层(gas diffusion layer,GDL)、双极板(bipolar plate,BP)四个部件组成。氢氧质子交换膜燃料电池中,氢气和氧气分别通过流道输送,经气体扩散层扩散到催化层参与反应。氢气在阳极催化剂表面被氧化,产生质子和电子。电子通过外部电路形成电流,到达阴极与氧气发生反应生成氧离子。质子通过质子交换膜与阴极的氧离子发生反应生成水。水在阴极催化层生成,一部分通过阴极气体扩散层从阴极流道排出,一部分穿过质子交换膜最后从阳极流道排出。

燃料电池内部包含的现象十分复杂,包括电化学反应、电荷传输、质量传输以及三维传热等过程。由于燃料电池紧凑的结构以及催化膜的高成本,通过实验对燃料电池的内部现象进行研究技术上存在难度且成本花费过高。燃料电池建立数值模型模拟电池结构尺寸、流体力学、多相流和电化学反应之间复杂的相互作用,可以了解各种参数对电池性能的影响,为燃料电池的结构设计和性能优化提供指导,为燃料电池的测试节省大量的时间和成本。因此,燃料电池的模型工作一直受到研究者的重视。

质子交换膜燃料电池建模工作最早开始于20世纪90年代,主要是基于质子交换膜的一维模型。Springer等提出了水通过膜传输的机理,并提出了膜电导率与膜水含量的关系式。Bernardi 等假定膜是薄膜,仅考虑气相传递过程,得到了保持电池水平衡的最佳工作条件。PEMFC 一维模型的求解比较容易,但只考虑单个方向上的物质传输,仅能作用于面积较小的单电池。在此基础上,二维和三维模型开始逐渐发展起来。二维模型可以考虑沿流道方向上反应气体组成、电流密度、温度、湿度等因素对电池性能的影响。二维数学模型的求解计算量较小,计算结果能够较好地模拟电池的性能与水、热传递现象之间的关系。三维模型可以考虑流道内及电池不同结构之间的传质过程,但是其求解计算量大。本文主要回顾了近年来质子交换膜燃料电池的模型,主要包括系统建模研究、催化剂层、气体扩散层和流场的模型。希望通过整理前人研究成果,对燃料电池建模以及电池各部件设计优化起到参考作用。

1 整体系统的仿真模型

1.1 整体系统中的质子交换膜燃料电池模型

在燃料电池整体系统研究过程中,为了研究系统中各个部件以及各种工况对质子交换膜燃料电池系统的影响,通常将质子交换膜燃料电池模型部分进行简化以减小计算难度。根据研究目的的不同,质子交换膜燃料电池模型主要包括经验模型、数据驱动模型和等效电路模型。

1.1.1 经验模型

经验模型的目的是根据系统的输入对燃料电池的极化曲线进行预测,表征燃料电池的电化学性能。经验模型通常基于实验数据,不能够反应燃料电池内部的电化学反应信息。不同型号的燃料电池在不同工况下需要采用不同的经验参数。传统经验模型包括Srinivasan 模型、Kim 模型、Lee 模型和Mann模型等。

Srinivasan等提出的经验模型描述了质子交换膜燃料电池的活化极化和欧姆极化区域内电压和电流之间的关系[式(1)、式(2)]。

式中,为实际输出电压;为开路电压;为可逆电压;为欧姆内阻;是Tafel 斜率;为气体常数;为电流;为工作温度;为交换电流。

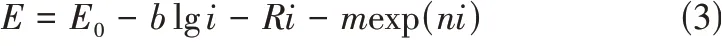

Kim 等建立了描述电压和电流密度关系的经验模型[式(3)]。

式中,为电池输出电压;为电池电流密度;为电池热力学平衡可逆电压;为氧还原的Tafel参数;为表征电阻的参数;方程的最后一项用于表征浓差极化电压。模型在不同温度、压力和气体流量下都能较为准确地对电池性能进行预测。

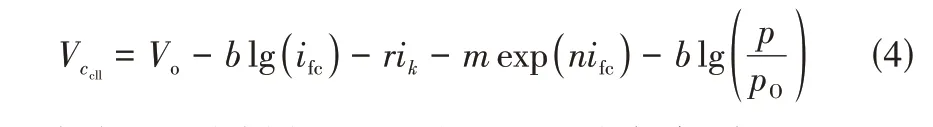

Lee 等在Kim 模型的基础上添加了电池总压和氧气分压的比值项[式(4)]。

式中,为燃料电池总压;为氧气分压。

Mann 等基于Butter-Volmer 方程推导出过电势和电流密度之间的关系,得到活化过电位为式(5)。

式中,、、、均为经验参数。

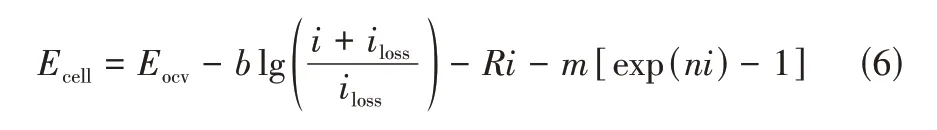

近年来,随着实验和测量技术的进步,在传统经验模型的基础上发展出了更多经验模型。Hao等提出一种改进的极化曲线的经验模型[式(6)]。

式中,为测量值;、、、和均为拟合参数。新模型在整个电流密度范围内可以进行准确预测,欧姆电阻的拟合与测量值表现出良好的一致性。

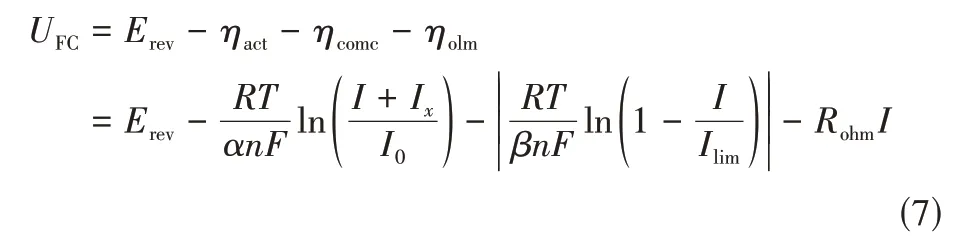

Labach 等提出一种宏观物理稳态经验模型[式(7)],极化曲线包含7 个参数,其中6 个具有物理意义。通过实验研究了温度、压力、空气相对湿度和化学计量数四个因素的预测准确度。结果表明预测和实验结果之间的最大误差为8.2%,平均误差为1%。

Chugh 等通过实验对现有经验模型中的经验参数进行优化,开发出的稳态模型在不同温度、压力、湿度和化学计量数时与实验结果保持相似的趋势,偏差仅为7%~15%。Blal 等对压力、温度和湿度等不同操作条件下不同经验模型参数的可靠性进行了研究,结果指出He 等提出的经验模型在不同的操作条件下与燃料电池的实验数据吻合程度最佳。

经验模型在系统计算中能够减少计算的复杂程度,但是不同的经验模型应用范围各不相同且存在局限性,不具备通用性。

1.1.2 数据驱动模型

数据驱动模型是基于大量数据建立的,没有预设模型,是通过对已有实验数据的学习构造出来无限逼近实验数据的“黑箱”模型。数据驱动模型可以用于对电池的输出功率、温度、剩余使用寿命等进行预测和对故障因素进行分析。目前主要的算法有神经网络算法、粒子群算法、遗传算法等。

柯超等用BP(back propagation)神经网络来辨识质子交换膜燃料电池系统模型,选择系统模型的输入量为负载电流、阳极氢气压力、空压机电压、散热风扇电压;模型输出为电堆电压、电堆温度。BP 网络模型通过质子交换膜燃料电池系统所得到的实验数据进行辨识,结果表明BP 网络模型能够有效反映空冷型质子交换膜燃料电池系统输出电压和电堆温度特性。夏世远等针对PEMFC 电堆特点提出一种改进BP神经网络的PEMFC电堆建模方法,利用BP神经网络良好的非线性拟合特性,采用贝叶斯正则化算法改进BP 神经网络,较好地解决了传统BP 神经网络存在的高训练精度、低预测精度的过拟合问题。Laribi 等基于神经网络算法创建了质子交换膜燃料电池的优化模型,用于诊断和分析供应空气的相对湿度对其水管理的影响。模型输入为供给空气相对湿度和时间,输出为Randles 等效电路模型参数,根据所得参数计算出电池总体阻抗,作出阻抗奈奎斯特图谱,并通过图谱来分析PEMFC电堆故障类型。

Han 等利用自适应粒子群优化算法分析了质子交换膜燃料电池工作温度对其输出性能的影响,在各种负载条件下对最佳运行温度进行跟踪,从而实现了PEMFC 的最佳输出性能。Chen 等提出了一种新的灰色神经网络模型(GNNM)方法,结合粒子群优化(PSO)和滑动窗口方法对不同运行条件下质子交换膜燃料电池的衰减进行预测。模型主要考虑了负载电流、入口温度、入口氢气压力和入口相对湿度等因素的影响。结果表明,所提出的模型可以准确预测质子交换膜燃料电池在不同运行条件下的衰减。

简弃非等针对2kW质子交换膜燃料电池动力系统,利用遗传算法优化的BP 神经网络建立其电压输出特性模型,对电堆电压输出特性进行预测,并与实验数据进行对比,网络预测的输出电压与实测输出电压之间的最大相对误差保持在4%之内。谢宏远等提出基于粒子滤波和遗传算法的质子交换膜燃料电池剩余使用寿命预测方法,该方法可以在保证91%的长期预测精度下提高10 倍的运算效率,同时具备良好的泛化能力,可以实现质子交换膜燃料电池的长期剩余使用寿命预测。

相比于一般的经验模型,数据驱动模型在准确度和应用范围上更加精准。但是其需要通过实验提供大量的精确数据进行学习,对实验提出了更高要求。

1.1.3 等效电路模型

等效电路模型采用电子元件模拟质子交换膜燃料电池内部特性,以描述燃料电池的电气特性以及与功率调理电路的交互,不能真实反映内部机理。等效电路模型可以很好地辅助燃料电池的接口电路设计和控制以及可靠性测试设计与分析。

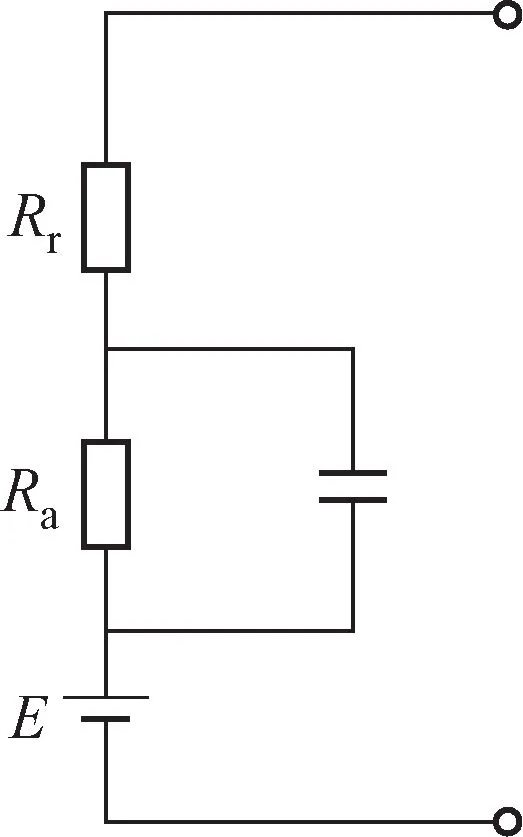

Randles模型(图1)是最常见且应用最广泛的等效电路模型之一,但其仅能作基本分析。Grahame首次引入Warburg 元件,提出电阻和电容的评率相关特征来自不规则电器元件Warburg的线性扩散方程。通过基于电化学的元件即固定相元素(CPE)表示电极表面多孔性分布不均匀所导致阻抗弧变形的现象。

图1 Randles模型[26]

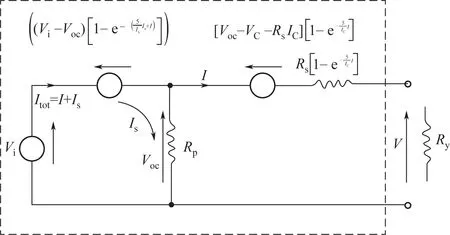

Larminie最早提出燃料电池等效电路模型,通过电路元件模拟燃料电池电极和电解液。在此基础上,Larminie和Dicks提出了等效电路模型(图2),即利用电路元件模拟燃料电池的极化特性,包括活化极化、欧姆极化以及浓差极化。

图2 燃料电池的Larminie-Dicks等效电路模型[27]

Atlam 等基于三种不同质子交换膜燃料电池的-特性、氢气消耗和功率提出了一种新型等效电路模型(图3)。模型预测结果和实验结果之间保持良好的一致性,可以用于燃料电池的稳态和瞬态性能分析。

图3 ATLAM等效电路模型[29]

Lee 等将一维两相质子交换膜燃料电池模型与Randles-TLM 等效电路模型相结合(图4),以更准确地预测不同操作条件和衰减水平的奈奎斯特图。耦合模型通过实验极化曲线和奈奎斯特图成功地验证了水淹和膜脱水衰减。

图4 催化层等效电路模型

等效电路模型研究可以反映电池内部水传输现象,比如水淹和膜脱水现象。但是等效电路建立过程主要基于经验参数,难以对质子交换膜燃料电池中的物理现象进行严格的解释。此外,针对阻抗的建模主要目的是准确捕捉催化层的极化行为。然而,迄今为止报道的阻抗模型中还没有考虑到纳米级催化层设计参数的详细建模,这些参数对催化层性能有重大影响。

在系统建模中,出于简化模型的目的将电池视为一个整体进行分析,可以方便计算得出结果。但是缺点也很显著,即过分依赖于实验数据。当模拟对象改变甚至工作条件发生改变时,模型的准确性就会大大降低,导致难以对模型进行拓展。

1.2 质子交换膜燃料电池系统

质子交换膜燃料电池系统一般由电堆、供气子系统、加湿子系统和热管理子系统组成。在质子交换膜燃料电池系统中,电堆的运行条件(如反应物质量流量、压力、温度)实际上是由相关的辅助子系统决定的。然而,相比于燃料电池模型,结合辅助子系统开发的质子交换膜燃料电池整体系统的研究较少。

Yang 等开发了一个PEMFC 系统模型,包括二维瞬态多相电堆模型、加湿器模型、空压机模型和冷却模型。在低工作电流密度下,由于燃料电池中膜含水量的动态变化与加湿器的动态变化不匹配,提高膜加湿器的工作温度会加剧膜脱水从而导致电压下冲。对流入加湿器的干燥空气的温度进行良好的管理,可以避免膜脱水。在此基础上,Yang等系统研究了在零下和常温下加湿器气体吹扫持续时间对电堆启动性能的影响。结果表明在-10℃和-5℃时,由于饱和蒸气压相对较小,加湿器的吹扫持续时间对输出电压的影响很小。

He 等开发了包含流量控制阀、供应歧管、返回歧管和氢气循环泵的氢气供应系统模型来调节氢气循环流量。基于氢气循环的分段线性化模型以及模型预测控制器设计了氢气循环泵模型预测方案,通过预测回流歧管的压力和泵的角速度,使氢气循环泵实现高效稳定运行。马智文等基于150kW 质子交换膜燃料电池系统,对离心式空压机的工作特性进行了研究,建立了包含离心式空气压缩机和燃料电池的空气供给系统应用模型。仿真模型能够准确地反映离心式空压机与空气系统的特性,同时能真实反映包含离心式空压机的大功率质子交换膜燃料电池空气系统的稳态控制效果以及不同控制策略下的动态响应效果。

Tang等通过分析5kW质子交换膜燃料电池系统的热力学特性,基于能量守恒原理建立了该系统的非线性动态温度模型。系统采用非线性前馈和状态反馈(FF/FB)变换律提出线性温度模型。此外,基于李雅普诺夫稳定性理论,设计了具有分数阶自适应律的模型参考自适应控制器。仿真结果表明分数阶控制器在收敛速度上具有明显优势。Huang等基于其建立的面向热管理的水冷PEMFC系统动态模型提出了一种调节电堆温度的控制策略,采用Barrier Lyapunov 函数构建电堆温度的反馈误差并设计适应律对流场中气体流速相关的未知参数进行预测。仿真结果表明,与比例积分控制相比,其提出的控制策略可以满足所有控制目标并提高控制性能。

尽管系统建模可以研究各个部件以及各种工况对质子交换膜燃料电池系统的影响,但是目前系统建模中燃料电池模型很少采用机理模型,因为其不能精确反映系统参数对燃料电池内部现象的影响。

2 质子交换膜燃料电池组件仿真模型

2.1 催化层模型

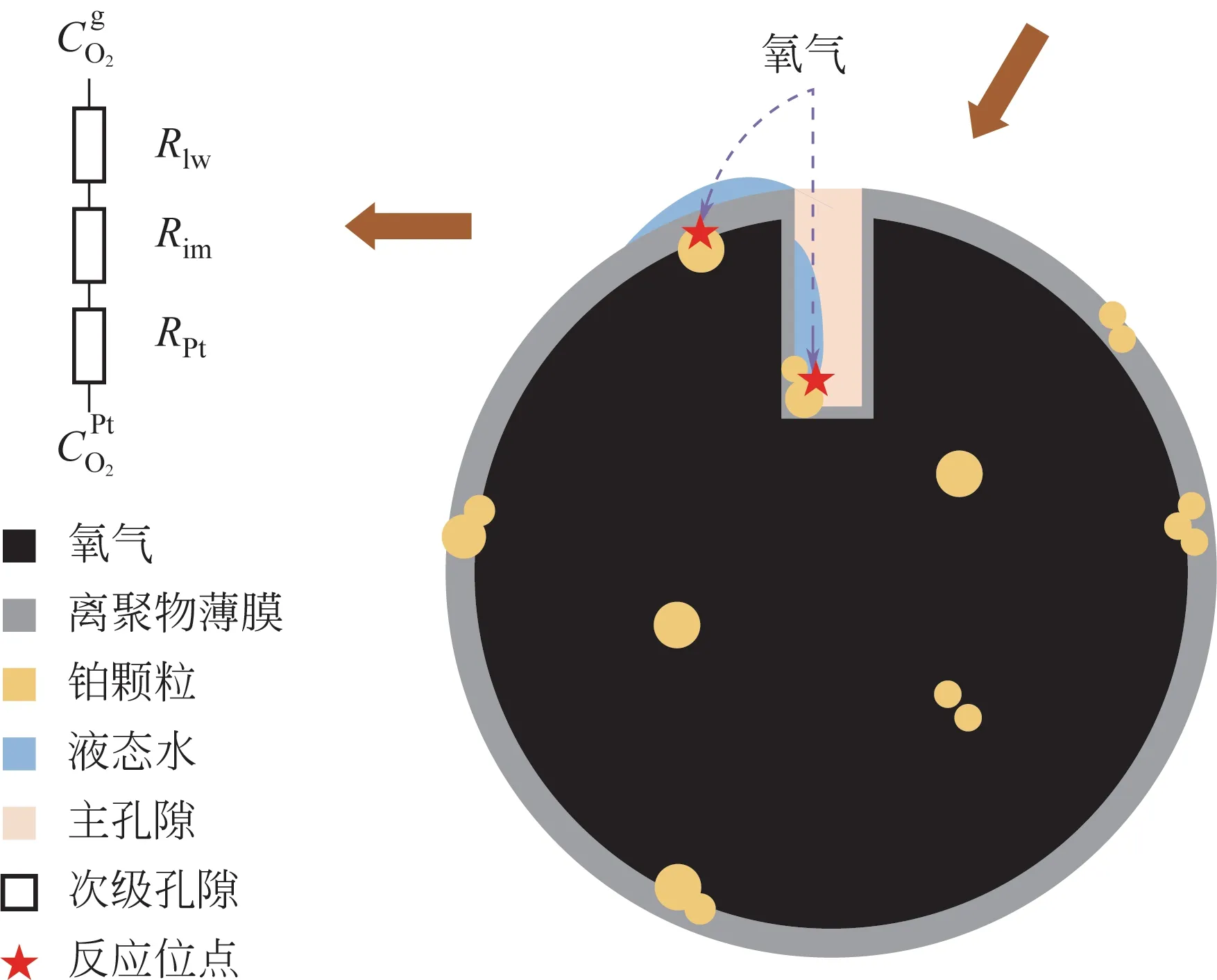

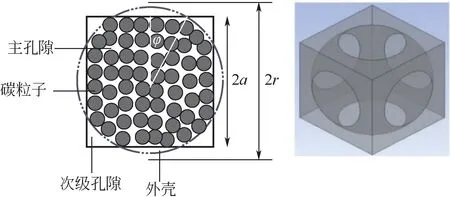

催化层是燃料电池中氢气和氧气发生电化学反应产生电流的场所,是燃料电池的核心。催化层主要由催化剂(碳载Pt)、离聚物(nafion)和孔隙区域组成,导电载体传导电子,离聚物传导质子,孔隙传输反应气体。催化层中催化剂、反应气体和离聚物组成三相反应界面(图5),反应气体的消耗以及产物的疏散均在三相界面处发生。催化层必须具有高的活性面积和合适的微观结构,使更多的催化剂活性位点形成三相界面从而使反应物、离子、电子更有效地传输到活性位点参与反应。

图5 催化层三相反应界面示意图[38]

目前,关于催化层的模型主要有三种:薄膜模型、宏观均质模型和团聚体模型。其中,薄膜模型将催化层视为超薄层,其中不包括任何质量和电荷传输损失,被广泛应用于质子交换膜燃料电池的高维建模。宏观均质模型假设孔隙空间、固体导电材料和电解质均匀分布在催化剂层中,将催化层视为均质层。宏观均质模型的主要缺点是难以反映催化层微观结构的影响。薄膜模型和宏观均质模型均不能反应三相界面对催化层性能的影响。在团聚体模型中,催化层被认为是由碳/催化剂颗粒形成的团聚体(图6)组成,团聚体之间形成多孔的团聚体间孔隙。团块间的空间被电解质或反应物与产物的混合物所占据。在团块内部,空间可能充满了电解质或水。模型假设氧气通过孔隙扩散,溶解到团块周围的电解质/水中,通过电解质/水扩散到团块中,从而到达反应部位。团聚体模型能够考虑到在催化层内反应气体传输到三相反应界面的传质阻力。相比于薄膜模型和宏观均质模型,团聚体能预测高电流密度下传质阻力导致的电压衰减。

图6 团聚体示意图[43]

2.1.1 Pt负载对催化层的影响

目前,Pt被广泛用于电池电极中,催化阴极和阳极催化层中的氧还原反应和氢氧化反应。由于Pt价格昂贵且供应受到限制,在保持电池性能的同时降低Pt 负载量是实现用于商业用途的低成本PEMFC的主要任务之一。

研究发现,降低Pt 负载量会导致极限电流密度降低。低Pt 负载量下催化层中的气体传输阻力显著增加,随着催化层中Pt 负载量的不断减少,反应气体传输的限制成为巨大的挑战。Mashio等将团聚体模型与Pt颗粒附近区域的局部气体传输过程相结合,建立了局部气体传输模型(图7)。模拟表明通过增加碳颗粒表面Pt 的含量,减小离聚物厚度和Pt 颗粒的平均半径,可以将气体传输阻力降低一半左右。Xie 等开发了一种改进的质子交换膜燃料电池催化剂层的团聚体模型分析单个团聚体尺度下传输阻力的组成,将氧气在催化层内的传输阻力分为三个:孔隙中液态水导致的阻力、离聚物薄膜导致的阻力以及Pt/碳团聚导致的阻力。结果表明,局部传输阻力主要来自离聚物的覆盖和Pt/碳团聚,在极低的Pt 负载量(<0.1mg/cm)下,离聚物薄膜导致的传质阻力急剧增加从而占主导地位;当Pt 负载量增加到0.3mg/cm时,Pt/碳团聚导致的阻力更明显。

图7 阴极催化层氧气传输阻力示意图[17]

Pt 在催化剂层中的不均匀分布会影响电池性能,可以通过适当地设计Pt 在催化层内的分布来改善电池性能(表1)。Havaej等采用两相三维瞬态模型对PEMFC 阴极进行模拟,研究催化剂负载在横向和纵向上的非均匀分布对聚合物电解质膜燃料电池性能的影响。Ebrahimi 等将计算流体动力学和催化层的团聚模型相结合,以提高PEMFC 的功率密度为目的,对催化剂的负载分布优化进行了计算。在此基础上,Ebrahimi 等通过集成计算流体动力学模型和遗传算法优化方法优化沿流场方向上的最佳催化剂负载分布。Sabzpoushan 等研究了Pt 沿流道方向不同线性梯度分布下电池的性能变化。

表1 Pt分布策略

Xing等发现Pt在催化剂层中的分布对电池电流密度分布的影响受到气体扩散层孔隙率的影响,最佳的Pt 负载梯度和气体扩散层孔隙度梯度由电化学反应速率和反应物气体传输速率之间的关系决定。在低电流密度下,Pt负载和孔隙度的梯度设计可以增加阴极出口的电流密度但会使电流密度均匀性变差。在中高电流密度下,使电流密度分布均匀的最佳Pt 负载梯度随着阴极入口处的初始Pt 负载量和气体扩散层孔隙度的降低而增大。

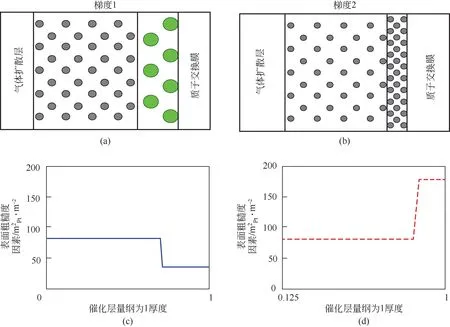

Pt在催化剂层中的不均匀分布会影响催化层的耐久性。电池运行过程中,由于Pt 在离聚物中的溶解,阴极处的电催化剂活性表面(ECSA)减少,从而影响电池性能。研究发现,靠近膜一侧的Pt向膜扩散和沉积从而在膜附近催化层内形成一个Pt耗尽区域。为了减少膜附近区域Pt 的损耗,延长催化层使用寿命,Baricci等提出两种梯度分布的催化层设计(图8),分别为在靠近膜一侧的催化层中增加Pt 颗粒的半径和Pt 负载量。通过催化层降解的一维加速应力测试(AST)模型进行模拟,结果发现梯度分布的催化剂层减轻Pt 耗尽而引起的离子传输损失从而延长了催化层的耐久性。Zheng等提出了三层梯度分布的催化层结构(图9),相比于双层梯度的催化层可以进一步减轻ECSA的损失,提高电池的耐久性。

图8 两层梯度分布催化层设计图[53]

图9 三层梯度分布催化层设计图[54]

除了降低Pt 负载量外,研究人员还致力于开发具有高活性和高稳定性的非贵金属催化剂。与传统的Pt 催化剂相比,采用非贵金属催化剂的催化层在厚度上显著增加,反应气体、质子和电子的传质阻力增加,对催化层的传质特性提出了挑战。目前关于非贵金属催化剂的研究主要集中于实验方面,相关建模研究较少。Komini等使用纳米级电子计算机断层扫描解析了无Pt 族金属催化剂阴极催化层的结构和离聚物分布,直接获取了孔隙率、团聚体以及孔径分布等参数,并通过有限元模拟得到了气体传输曲折度、离聚物曲折度等参数。以此为基础,Babu 等提出了无Pt 族金属催化剂阴极催化层的二维数学模型,该模型对三种不同离聚物负载量(质量分数为35%、50%和60%)的预测结果与实验结果一致性良好。模型对操作条件和形态特征的参数敏感性表明,对孔隙进行疏水处理和提高离聚物电导率等缓解水淹的设计可以获得最佳性能。模型对功率密度与活性位点密度和电极厚度的研究表明,在0.7V 下实现475mW/cm的功率密度目标,活性位点密度或每个位点的活性需要增加40倍。

2.1.2 离聚物对催化层的影响

离聚物在催化剂层中起黏合剂、气体传输和质子传递的作用。离聚物的含量和分布方式对催化层的传质、活性以及性能都有显著影响。

离聚物的含量较低不足以形成三维网络时,部分催化层将无法与质子接触从而减少电化学反应的活性中心数量。而当离聚物含量较高时,电子传导路径和气体传输通道可能被离聚物材料所堵塞,在降低电极欧姆电阻的同时增加反应气体到达电化学活性部位的传质阻力。He等建立了质子交换膜燃料电池的三维多相非等温模型研究了催化层中的离聚物体积分数对电极内水分分布和电池性能的影响。结果表明增加催化层离聚物体积分数,可减少活化极化和浓差极化。Ishikawa 等发现随着催化层中I/C(离聚物/碳)比的增加,孔隙连通性降低,大孔隙被隔离,氧气的有效扩散率也会降低。当I/C比增加到1.0时,由于离聚物连通性的增加和弯曲度的降低,电导率显著提高。Carcadea 等将催化层的组成和性质以及离聚物和催化剂颗粒周围液态水引起的传质阻力纳入模型,发现使电池性能最佳的催化层离聚物体积分数为55%。Mohanty等研究指出蛇形流道PEMFC 性能最佳的催化层离聚物体积分数在50%附近。

离聚物的分布方式也是影响催化层气体扩散性能的重要因素。Salari等从微观结构角度研究了离聚物覆盖率对气体扩散系数的影响。在恒定的离聚物含量下,降低离聚物覆盖率增加团聚体内的相对扩散率的同时降低催化层整体的扩散率。

在催化层内采用离聚物梯度分布的多层结构可以改善PEMFC 的性能。通过离聚物的梯度分布,将催化层高电流密度的区域设计为具有较高的质子传导率,将催化层高氧气通量的区域设计为具有较高的孔隙率,有利于质子迁移和质量传输,从而提高催化层性能。Wang等采用三维多相燃料电池模型,数值研究了离聚物垂直于催化层方向(TP)/平行于催化层方向(IP)的梯度分布对传质、质子电导率和电池性能的影响(图10、图11)。质子交换膜和阴极催化层界面附近的离聚物体积分数越高,越有利于质子交换膜向阴极催化层的质子传导;阴极气体扩散层和阴极催化层界面附近的离聚物体积分数越低,越有利于阴极气体扩散层向阴极催化层的氧气扩散,从而提高电池性能。平行于催化层方向的离聚物梯度分布对电池性能的提升没有影响。

图10 垂直于催化层方向(TP)离聚物梯度分布[68]

图11 平行于催化层方向(IP)离聚物梯度分布[68]

2.1.3 孔隙对催化层的影响

催化层的孔隙提供了氢和氧离子之间发生电化学反应以产生电子和水分子的间隙空间和反应位点,在决定燃料电池性能方面也起着重要作用。Salari 等通过微观模型对催化层微观结构下的气体扩散进行了数值模拟,研究了孔隙率、孔径分布对气体扩散系数的影响。催化层的总气体扩散率主要取决于孔隙率、次级孔直径以及次级孔相对于孔总体积的占比(图12)。催化层内团聚体的气体扩散率与初级孔径呈线性关系。当孔隙率超过0.45时,克努森扩散率成为催化层传质的主要限制因素。Inoue 等采用扫描电镜和X 射线直接测量的方法,系统建模研究了多孔组分的氧气传输阻力与其三维结构之间的关系,发现利用孔隙率的函数可以得到各组分相对扩散系数的表达式。

图12 催化层的主孔隙和次级孔隙[65]

催化层中催化剂、离聚物的参数和分布对电池的性能和寿命存在着显著的影响。在催化层内部对催化剂和离聚物的分布进行优化可以提升电池的性能并延长催化层的使用寿命。催化层的气体扩散率主要取决于孔隙率,孔隙率受Pt 负载和离聚物分布的影响,可以通过催化层的孔隙率对气体扩散率进行预测。

2.2 气体扩散层模型

气体扩散层是燃料电池的重要多孔部件之一,发挥着传输反应气体、排除多余液态水、传导电子和热量以及支撑膜电极的重要作用。气体扩散层材料结构对燃料电池水管理有重要影响。目前,研究质子交换膜燃料电池气体扩散层中气液流动的宏观理论模型主要有多相混合模型(M)、两相流模型(F)和流体体积模型(VOF)。其中,M模型在求解动量方程和连续性方程时将多相流体视为混合物;F模型则是分别求解气相和液相的守恒方程;VOF 模型中不同的流体组分共用一套动量方程,通过引进相体积分数这一变量明确区分两相之间的界面,从而更准确地实现了两相之间的相互作用。近些年来,格子玻尔兹曼方法(LBM)被用于模拟多孔结构的流动与传质问题。不同于宏观模型,格子玻尔兹曼方法可以研究气体扩散层的微观结构,更深入了解气体扩散层中的气液两相流动。

PEMFC 运行过程中,产生的液态水会堵塞气体扩散层中的孔隙,从而阻断反应物向催化层的传输,这是燃料电池性能降低的原因之一。优化气体扩散层的结构可以改善电池的水管理,目前主要的方法有:结构参数优化、疏水化处理、孔结构改性以及微孔层设计。

2.2.1 气体扩散层内部的水传输模型和表面的液滴脱离机制

在正常运行条件下,电池内一部分水分从阴极催化层穿过膜传输到阳极侧,其余水分经过气体扩散层排出。气体扩散层内部的水传输是电池内部水管理的重要研究内容。在质子交换膜燃料电池建模中,Bruggeman 关系被应用于修正气体体积扩散系数从而计算气体有效扩散系数。Wang 等通过对比三维两相燃料电池模型和实验,发现使用常规的Bruggeman 关系、Leverett-J 函数和Wyllie 模型对电池的性能预测会出现严重的高估。Wang 等还发现Bruggeman 关系中的曲折因子=3.5 为基准时,相比于阴极气体扩散层,阳极气体扩散层对的敏感度可以忽略。

气体扩散层内部的水分传输到表面形成液滴排出。在流道中形成的相对较大的液滴会导致水淹,阻碍氧气向活性部位的传输。尽管目前已经有一些理论和实验研究液滴问题,但在气体扩散层表面的液滴动力学中仍然没有得到很好的解释。Chen等采用VOF 方法研究了气体扩散层内水传输速度对气体扩散层表面液滴脱离的影响。模拟结果表明,气体扩散层内水传输速度主要影响气体扩散层表面处的除水方式。气流速度越快,液滴脱离频率越高,当气流速度高于临界值时,液滴会出现破碎、反弹和飞溅现象。Molaeimanesh 等将气体扩散层表面液滴的去除机制分为惯性喷射和蒸发两种,研究了液滴尺寸参数对液滴去除机制的作用。当液滴半径为10mm时,气体扩散层接触角对除水的影响很小。随着液滴尺寸的增大,蒸发和惯性喷射机制除水效率均会下降。当液滴半径为30 mm时,只有在通过蒸发机制将液滴大小减小到一定值时,液滴才能通过喷射机制去除。

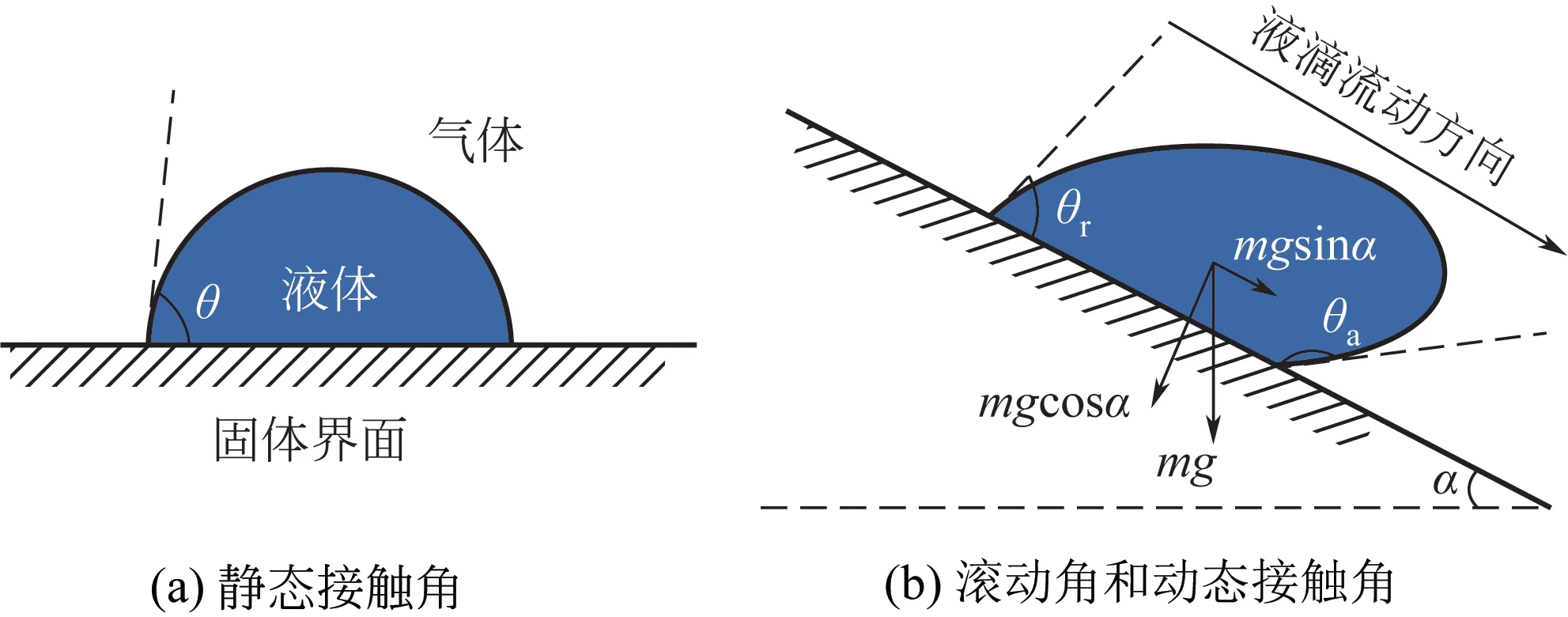

气体扩散层表面的疏水特性是影响液滴脱离的重要因素。Andersson 等利用VOF 方法研究气体扩散表面疏水特性对液滴行为的影响。研究发现随着气体扩散层表面疏水角的减小,液滴会沿气体流动方向延展,附着在气体扩散层表面,流道内的压降会减小。Ashrafi等采用VOF法研究了由碳纸制成的气体扩散层的非均匀表面对PEMFC 微通道内液滴传输的影响。该模型利用表面的粗糙度密度和粗糙度高度两个参数对气体扩散层表面的粗糙度进行表征。结果表明,气体扩散层表面大液滴运动以流动为主,小液滴运动以滚动为主。当大液滴形成膜状流动,流道内的压降和压力波动均会减小。当粗糙度密度和粗糙度高度增加时,气体扩散层表面的压降、液滴延展程度和水量都会增加,不利于水管理。同时,随着粗糙密度、高度和气流速度的增加,微通道亲水性表面附着的液滴数量增加,有利于除水。Wang 等发现气体扩散层疏水特性的选择应与流道内的气体流速相适应。中等气流速度下疏水性气体扩散层可以促进流道中水分的排出并保持相对较小的扩散面积。在过低或过高的流速下液滴会破裂从而难以排出,这种现象在亲水性气体扩散层表面更为显著。Qin 等考虑滚动角和动态接触角滞后效应建立气液两相流动态疏水模型(图13)。数值模拟表明,在流道表面除去的液滴是椭圆形的,滚动角和动态接触角都会对水在气体扩散层内的传输特性和流道中的动力学产生影响。具有较小滚动角的流道表面有利于液态水的传输和去除,同时可以减少气体流道中两相流的压降。相比之下,传统的静态疏水特性模型对液滴变形和破裂以及通道中压降的预测误差较大。

图13 静态接触角与滚动角和动态接触角[86]

2.2.2 气体扩散层结构参数

气体扩散层的厚度是影响气体扩散层性能的重要参数。具有不同厚度的气体扩散层的电池在低电流密度下具有几乎相同的性能。在高电流密度下,过薄的气体扩散层更容易遭受水淹,从而导致传质损失大,过厚的气体扩散层则会导致高欧姆电阻和高传质阻力。

罗鑫等建立包括燃料电池阴阳极流道、阴阳极气体扩散层、阴阳极催化层以及质子交换膜完整的等温稳态两相三维数学模型,研究气体扩散层厚度对电池输出性能的影响。随着气体扩散层厚度的不断增加,燃料电池的性能不断降低,较小的气体扩散层厚度对阴极气体扩散层中水浓度的分布、阴极催化层与气体扩散层交界面处的氧气分布以及质子交换膜中间界面处的电流密度分布有着积极的影响。Carcadea 等对一个5cm活性面积的质子交换膜燃料电池进行数值模拟,结果发现气体扩散层厚度减小会使极化曲线在以欧姆极化和浓差极化为主的区域内性能提高。Xia 等开发非等温三维模型研究发现流动均匀性和欧姆电阻都随着气体扩散层厚度的增加而增加,扩散通量则随着气体扩散层厚度的增加而降低。

气体扩散层的孔隙率也是影响水管理的重要因素。较高的孔隙率由于有更大的空间用于反应气体扩散和液态水的排出,可以改善电池性能。但同时,它也会对气体扩散层的导电性和支撑性产生不利影响。同时,由于毛细管压力的作用,水会在孔隙度相对较高的区域聚集从而导致“水淹”。

Carcadea 等模拟发现,当将阴极气体扩散层的孔隙率从0.4 增加到0.78 时,由于反应气体和产物气体的传质阻力大大降低,燃料电池的性能得到了显著改善。研究还发现,与传统的恒定孔隙率气体扩散层相比,孔隙率垂直于催化层方向上梯度分布的气体扩散层燃料电池在液体水排出方面表现出更好的性能。Xiang 等研究了垂直于催化层方向上不同孔隙率分布的气体扩散层的液态水传输(图14)。孔隙率分布分为先减小后增大(V形)和先减大后增小(倒V形)两种,结果表明V形孔隙率分布和较低孔隙率梯度可以实现气体扩散层的快速除水,从而维持气体扩散层内部的低水饱和度。

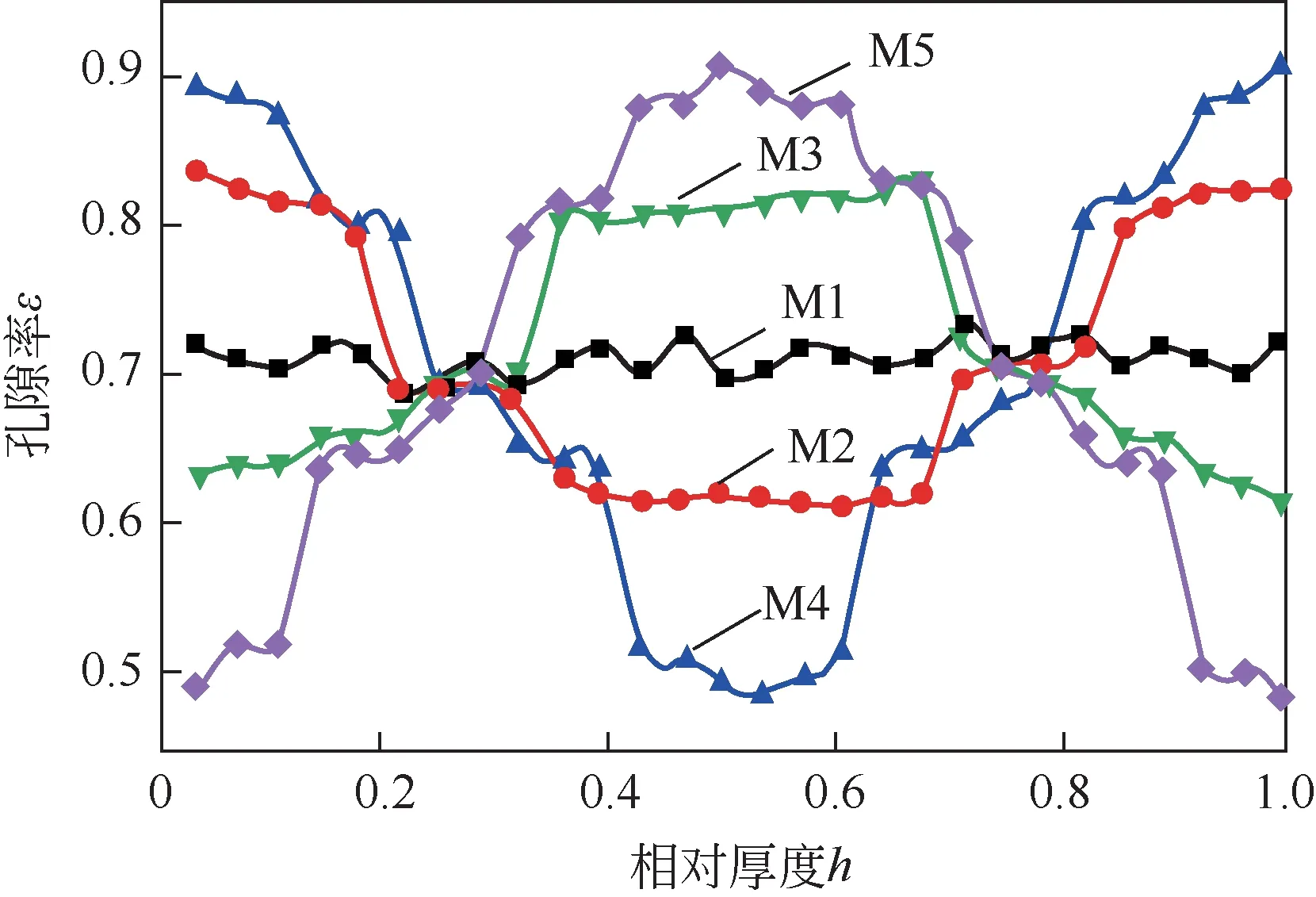

图14 孔隙率沿气体扩散层厚度分布[91]

在此基础上,Lim 等模拟了孔隙率平行方向上梯度分布的气体扩散层和均匀气体扩散层的PEMFC 中的电流密度分布。结果表明,低孔隙率和小接触角时,梯度气体扩散层设计使PEMFC 最大功率提升9%;高孔隙率和大接触角时,梯度气体扩散层设计使PEMFC 电流密度均匀性提升4%。Yang等对6种不同孔隙率分布的气体扩散层模型的研究也指出,在平均孔隙率相同的情况下,孔隙率梯度设计可以提高电流密度分布的均匀性(图15)。Huang 等在平行和垂直两个方向上对孔隙率进行梯度设计。结果表明,与均匀孔隙率和沿单个方向孔隙率梯度变化相比,在两个方向上对孔隙率进行梯度设计在高电流密度下可使电流密度分布均匀性改善18.3%,使液态水饱和度降低近5%。

图15 孔隙率沿气体扩散层平面分布[93]

2.2.3 聚四氟乙烯(PTFE)疏水处理

为了缓解电池的“水淹”,主要的技术是通过一种极疏水材料——聚四氟乙烯来提高气体扩散层的疏水性。聚四氟乙烯的含量、颗粒分布和处理方法(浸泡、喷涂等)等因素都会影响其处理技术减缓“水淹”的效果。

Chen 等采用LBM 模型研究聚四氟乙烯的含量和分布对质子交换膜燃料电池气体扩散层中气液传输的影响。对比聚四氟乙烯均匀分布和靠近流道处聚四氟乙烯含量较高的气体扩散层的模拟结果表明,气体扩散层中的液态水饱和度随着聚四氟乙烯含量的增加而减小。计算结果还发现,液体的压降随着气体扩散层中聚四氟乙烯含量的增加而增加。在此基础上,Kakaee等研究了不同的聚四氟乙烯分布和不同的黏结剂含量对气体扩散层中水滴去除的影响,发现黏结剂含量越高,聚四氟乙烯分布越均匀,除水的效果越差。Yu 等采用LBM 法研究了聚四氟乙烯在气体扩散层中的分布对液态水流动的影响,分析了其含量和平面分布方式两种影响因素。聚四氟乙烯含量越高,可以形成越多的水突破位点,液态水突破时间越短。

在制造过程中,很难在所有内表面上均匀地涂覆聚四氟乙烯,从而导致处理后的气体扩散层表现出混合疏水特性,即气体扩散层表面部分疏水部分亲水。Niu 等采用三维流体体积模型,研究了不同聚四氟乙烯负载量对混合疏水特性的气体扩散层中毛细压力与水饱和度关系的影响,给出了模拟的-曲线,并与实验数据进行了比较。结果表明毛细管压力对水饱和度的预测曲线与实验数据吻合得很好。

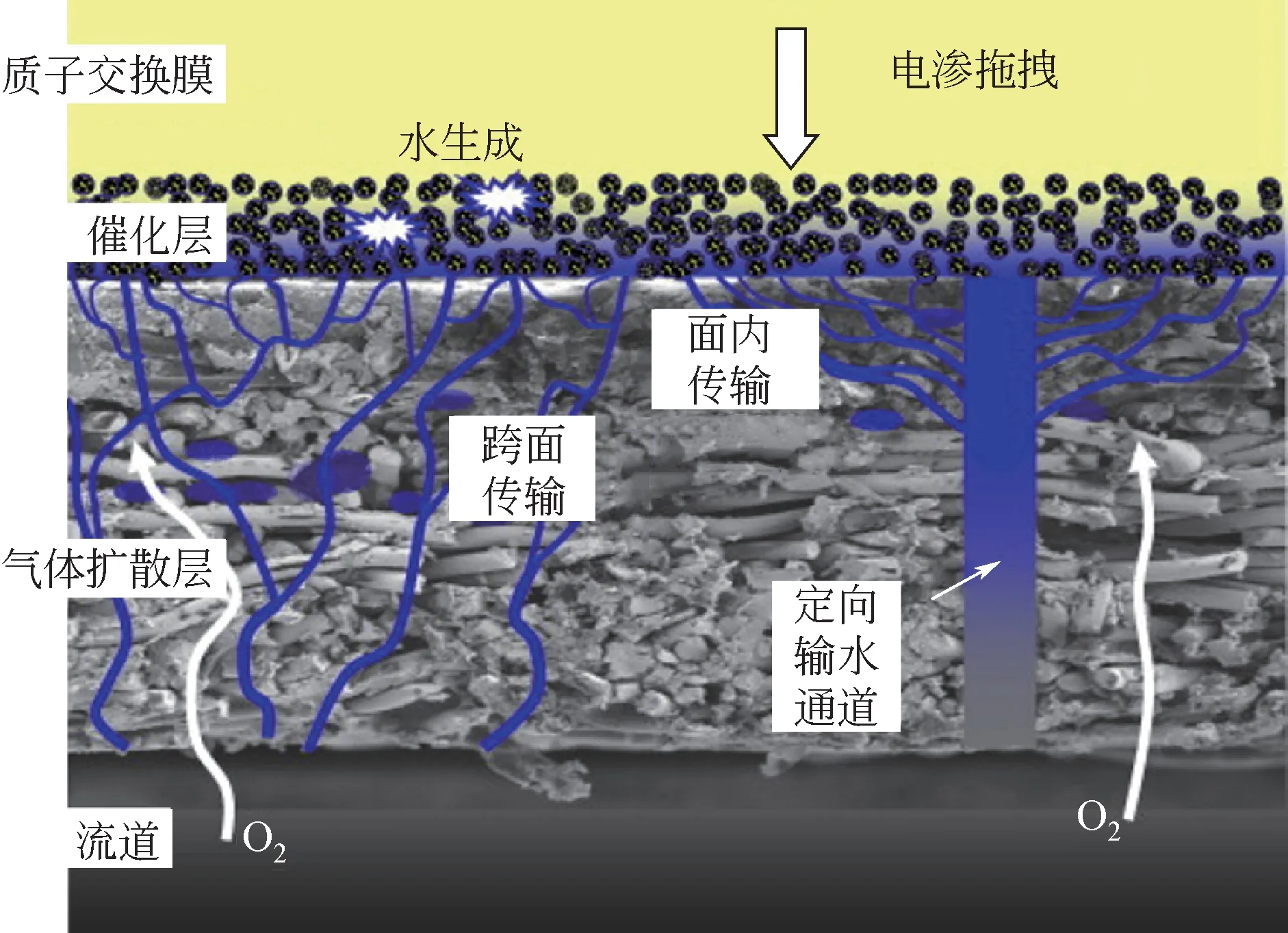

2.2.4 气体扩散层结构改性

除了改变气体扩散层的结构参数,气体扩散层结构改性(射孔、沟槽)也可以优化气体扩散层以改善燃料电池性能。传统的气体扩散层中,液态水的传输动力是压力梯度。水分进入气体扩散层后沿着传输阻力最小的路径传输,最终进入流道。水在气体扩散层内的传输路径曲折度较高,而射孔可以在气体扩散层内形成定向输水通道(WTC),强化液态水的传输(图16)。

图16 液态水传输示意图[102]

Wang 等建立三维数值模型研究了射孔直径和间距对气体扩散层水传输的影响。结果显示,射孔直径为100μm、间距为2mm 时,气体扩散层水传输性能最优。Niu等使用两相VOF模型研究射孔气体扩散层(图17)的液态水传输过程,发现在气体扩散层上射孔可以显著降低气体扩散层内部的液态水位。其中,射孔直径(=100μm)和深度(=100μm)显示出最佳的效果。此外,还发现在液态水突破位点的位置射孔可以使电池效率更高。Fang 等采用LBM 方法研究射孔气体扩散层在厚度方向和平面方向的渗透率、扩散率和热导率。结果表明,气体扩散层的渗透率和有效扩散系数随射孔直径和孔隙率的增大而增大,而有效热导率随射孔直径和孔隙率的增大而减小。当射孔直径大于气体扩散层的平均孔径时,射孔的存在可以显著增强气体扩散层内的水迁移。

图17 射孔气体扩散层结构[104]

射孔可以降低气体扩散层中的水含量,但是作用范围主要为射孔附近区域,对其他区域影响较小。使用沟槽设计可以扩大孔结构改性的影响区域。黎方菊等发现沟槽改变了气体扩散层的毛细压力分布,降低了液态水局部突破阻力。液态水集中于沟槽附近并由沟槽排出气体扩散层,降低了其他区域的水饱和度,为氧气提供了干燥的扩散路径,氧气扩散性能得到提高。沟槽厚度对厚度方向液相相对渗透率的影响主要取决于是否贯通整个气体扩散层。此外,在不同沟槽分布方式中,当气体扩散层入口和出口都有沟槽且沟槽相对分布时,突破阻力最小,液态水分布最集中,氧气和液态水传输性能最优。Yin等提出了一种椭圆形沟槽(图18)。与传统的气体扩散层相比,椭圆形沟槽可以加快反应物和产物的流速,降低气体扩散层内的水含量并提高氧气浓度。

图18 椭圆沟槽示意图[107]

2.2.5 微孔层结构设计

在气体扩散层和催化剂层之间增加由炭黑和聚四氟乙烯构成的微孔层结构可以提升电池的性能。Zhang等采用LBM模型研究了微孔层对燃料电池性能的影响。结果表明,微孔层的存在改善了燃料电池的传质,改变了液态水在气体扩散层中的分布,减少了水的累积,提升了电池性能。同时,由于微孔层的孔径较小,抑制了水在催化层表面的聚集,减小了催化剂层的失活面积。Salimi Nanadegani等通过三维单相模型研究微孔层对电极的影响。通过对比极化曲线和极化损失在有无微孔层时的差异,发现微孔层对高温质子交换膜燃料电池性能的提高在欧姆极化区域最为显著。Zhou等开发考虑对流的非等温两相模型,研究不同工况下引入微孔层对燃料电池性能的影响。在干/热条件下,添加微孔层对电池性能影响不大,甚至由于微孔层的存在,反应物的传输阻力略有增加。在热/湿或冷/湿的条件下,微孔层作为热保护器,使电极升温排出更多水的同时增加从阴极到阳极的反向扩散。其中,在冷/湿的条件下,微孔层还能增强反应物的传输。Ge 等将X 射线分析与一维传热传质模型结合,研究无裂纹微孔层中气液两相传输之间的关系,发现随着电流密度的增加,微孔层液态水传输的突破可以促进气相传输。Fazeli等直接从气体扩散层真实几何图形中提取孔隙空间作为孔隙网络模型的输入,通过三维图像预测带有微孔层的气体扩散层材料的氧气扩散系数。该方法预测的扩散系数与实验数据具有良好的一致性。

微孔层的设计还会对电池的热管理产生影响。Nanadegani等通过三维稳态模型研究发现,当未添加微孔层设计时,电池内的最高温度出现在阴极催化层和膜的界面处,且阴极侧温度要显著高于阳极侧(图19)。当添加微孔层设计之后,电池内部的温度分布更加均匀。

图19 电池温度变化曲线[114]

通过模拟液态水在气体扩散层内部的传输和表面的脱离可以获得气体扩散层的最佳设计参数。聚四氟乙烯改性和孔结构改性可以降低气体扩散层内部液态水突破阻力,形成更多的液态水突破位点,减少气体扩散层内液态水的饱和度,强化反应气体的传输从而提高电池性能。微孔层设计可以通过影响气体扩散层的传质和改变液态水在气体扩散层中的分布改善电池性能。此外,微孔层还能改善电池内部温度分布的均匀性。

2.3 流道模型

氢气和氧气通过流道进入气体扩散层然后扩散到催化层中参与反应,反应生成的水分经过气体扩散层从流道排出。质子交换膜燃料电池内流道的流场会通过影响反应物的传输、水管理和反应物的利用效率影响质子交换膜燃料电池系统的性能。适当的流场设计有利于反应物的传输和电池多余液态水的排出,可以减少PEMFC 在高电流密度下发生的浓度损失。

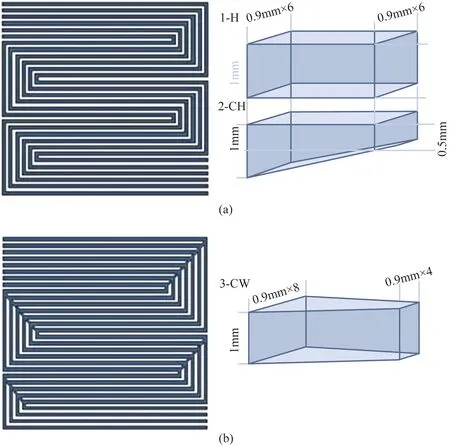

2.3.1 流场结构和几何参数

目前研究较多的主要有蛇形流场、平行流场、交指流场、网格流场以及叶栅流场,其中平行流场和蛇形流场应用最为广泛。在平行流场的每个流道中,流动阻力很难保持在相同的水平,会导致反应物的不均匀分布。蛇形流场可以提高燃料电池性能,但其具有相对较长的反应物流动路径,会导致严重的压降。此外,反应物浓度从蛇形流道的入口到出口显著降低,导致能量损失和电流密度分布不均匀,从而降低质子交换膜燃料电池的整体性能和寿命。因此,通过优化流道结构的几何参数改善流场内反应气体的分布提高电池的性能十分重要。

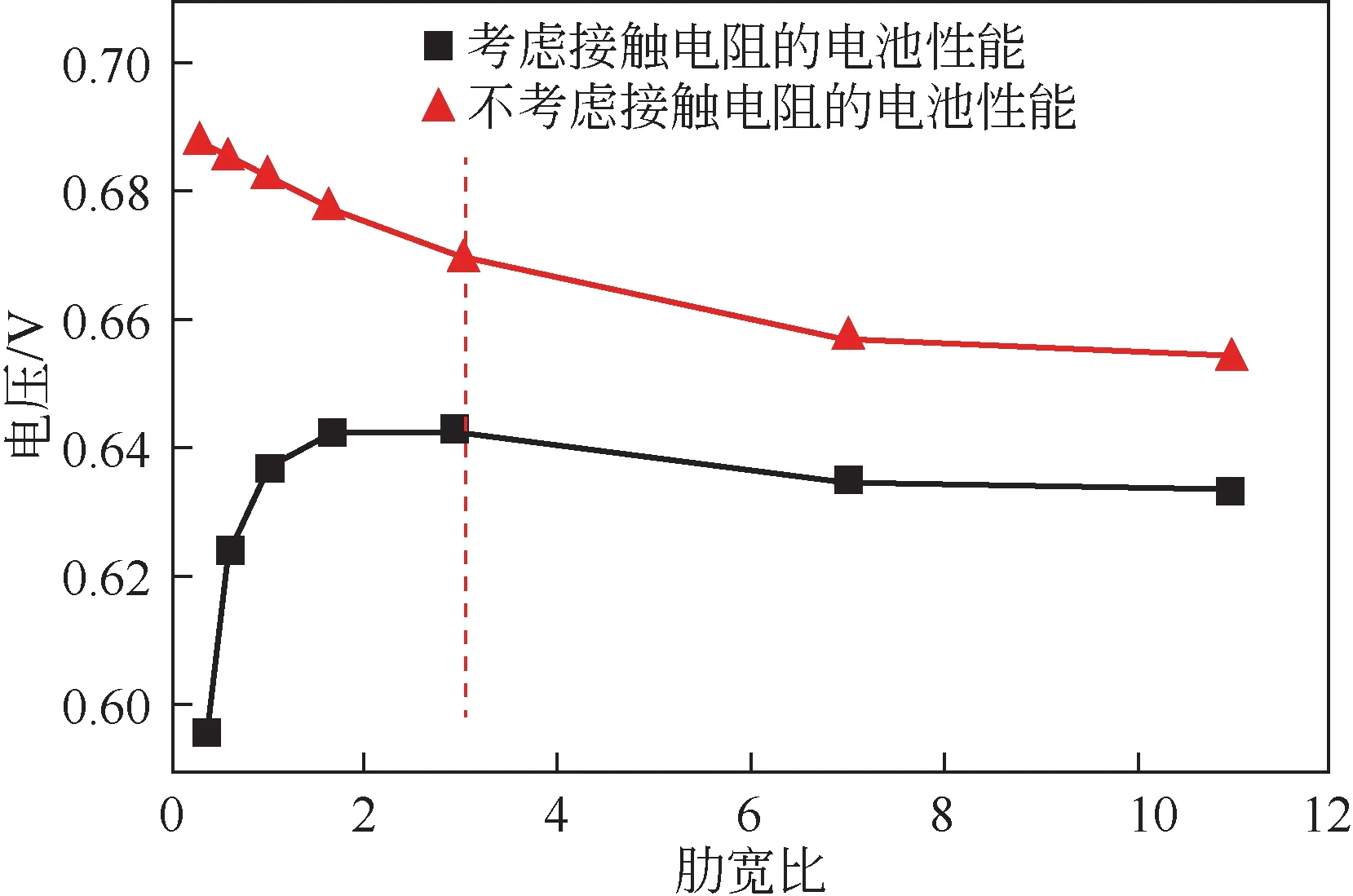

流道肋宽比是流场结构的重要参数。在质子交换膜燃料电池流道设计中,更宽的流道(更窄的肋)有利于气体传输的同时会导致较高的接触电阻。Kerkoub 等采用三维CFD 模型研究了三种流道(蛇形流道、平行流道和交指流道)在六种肋宽度比下电池性能的变化(图20)。分析结果表明,在低电流密度下,几何设计和通道宽度比对电池性能影响不大;在高电流密度下,几何设计和通道宽度比对电池性能影响较大。当流道与肋板的宽度之比由2.66降至0.25时,蛇形流场性能提升了120%,交指流场性能提升了45%,平行流场性能提升了23%。随着通道与肋宽比的减小,肋下的压降和对流增加,导致肋下的反应速度加快,催化层内局部传输现象更加均匀。Qiu等研究阴极流道设计对PEM燃料电池的影响(图21)。模拟发现当通道和肋的宽度比保持为1∶1 时,通道宽度增大通常会使电池内部相对湿度和氧气浓度分布不均从而导致电池性能的下降。阴极肋和流道的最佳宽度比为3,当该比大于3 时传质和排水阻力变大影响电池性能,当该比小于3时双极板与气体扩散层之间的接触电阻对性能损失有显著影响。

图20 不同流场和肋宽比PEMFC的极化曲线[118]

图21 600mA/cm2电流密度下不同肋宽比PEMFC的性能[119]

流道的长宽比会对电池内的传质产生影响。Cooper等研究了交指流场中长宽比对电池性能的影响。结果表明,中等和高长宽比的交指流场的中部区域存在显著的电流密度降低的现象,而低长宽比的流场在长度范围内具有较为均匀的电流密度分布(图22)。电池中功率密度损失的主要原因是流道中液态水的累积。交指流场PEMFC 应采用低长宽比设计,或者在需要高长宽比的情况下增添额外的除水设计。

图22 不同长宽比PEMFC的电流密度分布[120]

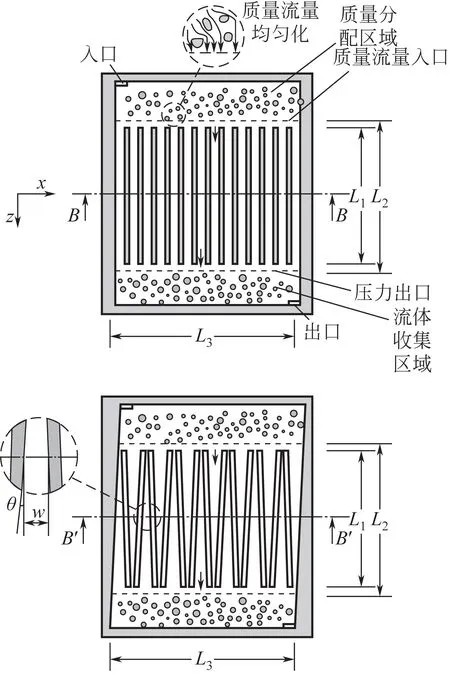

流场的进口分配槽和出口汇流槽的结构和参数对流场反应气体的分布有着显著影响。Sajid Hossain 等对Z 形平行流场的分析结果表明,随着流道宽度的增加反应气体分布的不均匀性相应增加。沿入口减小分配槽宽度可以增加通过流场中部横向通道的气体流量。此外,将Z形(图23)和U形两种结构结合起来的平行流场能提供更好的流量分布。Chen 等建立了叉指流场的二维模型,模拟了出口通道宽度对质子交换膜燃料电池性能的影响。结果发现,出口通道宽度较窄的质子交换膜燃料电池多孔介质中氧气的物质的量浓度分布和膜截面的电流密度分布更均匀,排水能力强,性能也优于传统出口。熊承盛等通过模拟研究Z形平行流场的不同入口分配槽与出口汇流槽的宽度,分析阴极的氧气浓度分布。结果表明,在进气流量不变的情况下,增加出口汇流槽宽度,有利于阴极氧气浓度的提高,且氧气分布更均匀;增加入口分配槽宽度,氧气分布均匀性变差;对进口分配槽采用渐缩设计以及合适的流道分布,有利于阴极氧气浓度和氧气分布均匀性的提高。

图23 不同进出口流场设计[121]

2.3.2 流道的三维设计

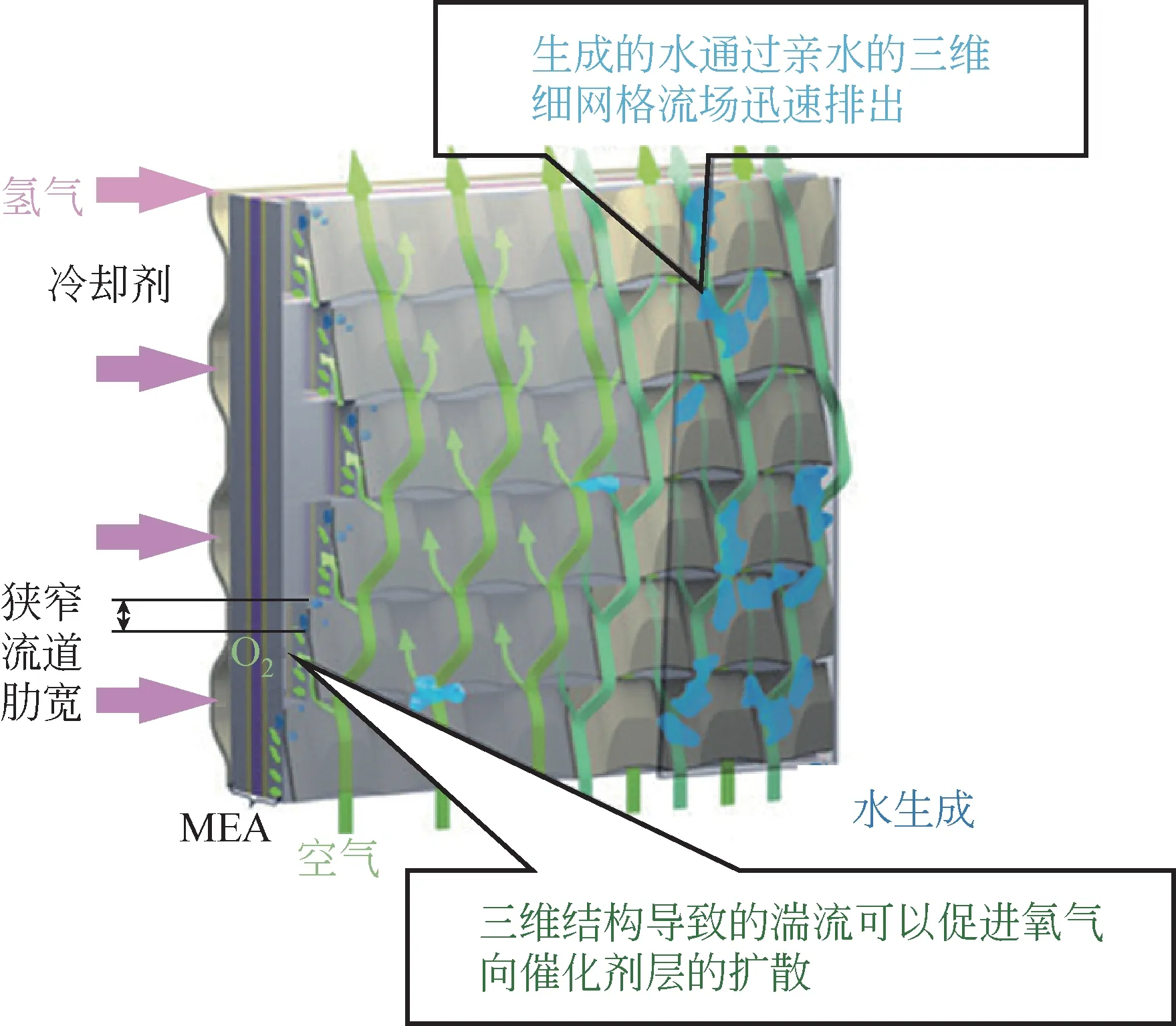

2015 年,通过使用三维流场(图24)以及膜电极材料的改进,丰田Mirai 氢燃料电池车提高了电池性能和稳定性。此后,三维流场也引起了越来越多的关注。与传统的二维流场不同,三维流场可以促使氧气通过气体扩散层向催化剂层流动,显著增强催化剂层中的氧气传输,提高电池性能。特别是在高电流密度下三维流场可以强化传质和除水,提高电池的稳定性和可靠性。

图24 Mirai三维流场设计[95]

由于三维流场内的复杂流动结构流场中的流动不再简单地遵循达西定律,附加的惯性效应(Forchheimer 效应)对流动有着重要的影响。Kim等首次提出基于Forchheimer 效应的两相燃料电池模型。通过将本模型与常规M模型进行比较,发现考虑Forchheimer 效应的模型气体扩散层内水饱和度要低,在流道挡板区域对应的GDL 区域水饱和度下降更为明显。此外,考虑Forchheimer 效应的模型下游区域催化层中氧气浓度有所提升,但是非挡板区域还存在缺氧现象。这些问题可以通过优化三维流场结构来缓解,为三维流场的后续优化指明了方向。

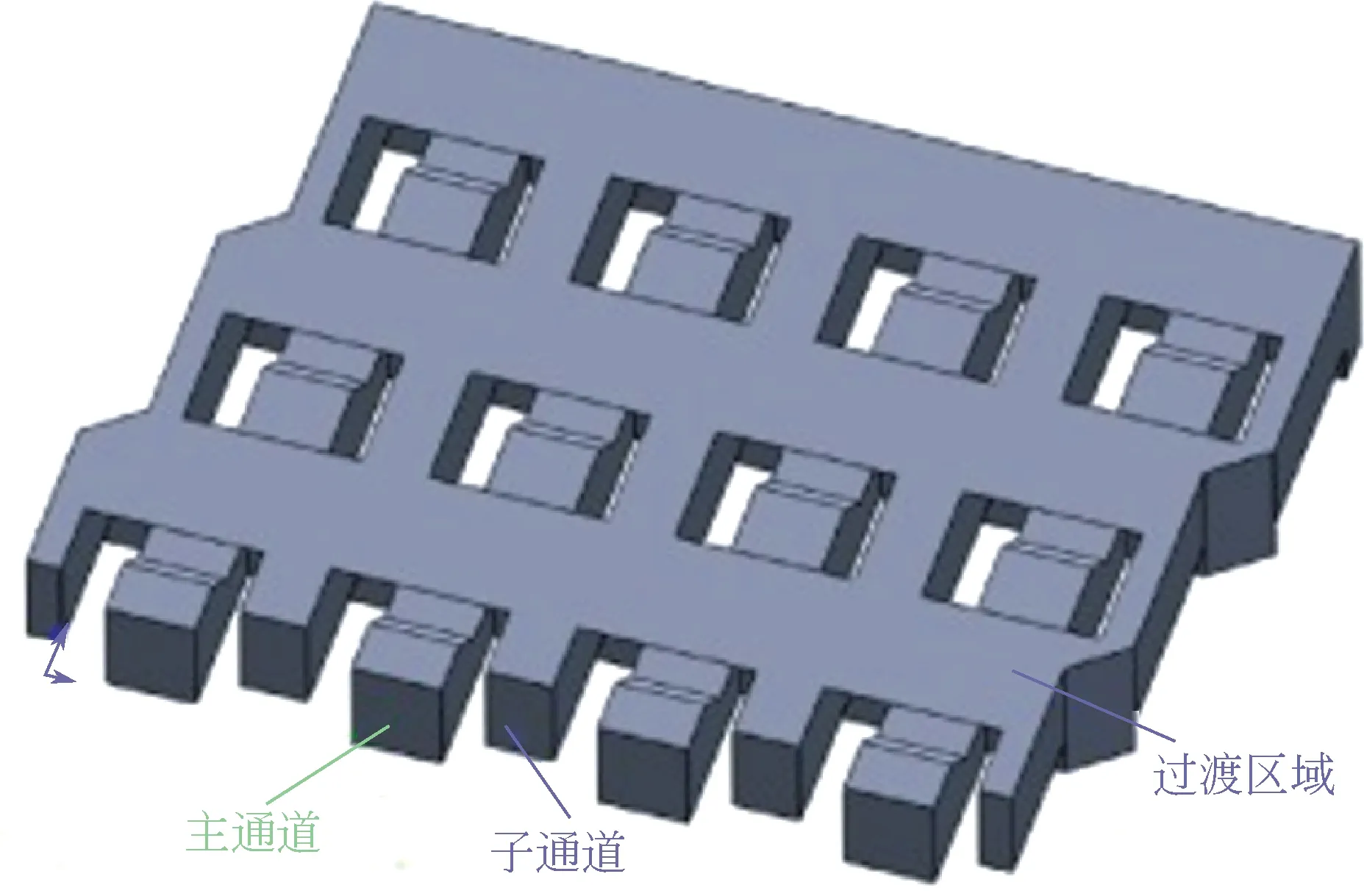

Shen 等结合流道内传质和除水,提出了一种新型三维流场(图25)。三维流场由末端倾斜、交错排列的直流单元组成,单元之间的过渡区和子通道进行亲水处理。结果表明,新型流场能有效地将液态水从反应物流中分离出来,水可以通过子通道部分去除。该研究基于场协同原理,证明速度矢量与浓度梯度的协同程度与直流单元湍流下的性能变化相一致,给出了新型流场提高电化学反应的有效传质系数的解释。Zhang等引入描述氢气和氧气传输过程的催化层团聚体模型,采用多相CFD模型对PEMFC的三维网格流场进行了详细地研究。结果表明,三维流场可以使电化学反应速率分布更加均匀的同时也会减小与气体扩散层接触面积,从而增加欧姆损耗。

图25 基于场协同原理的三维流场优化设计[128]

Peng 等利用平均温度、温度不均匀指数(温度标准差)和温差等指标评估了平行流场、波浪形流场和三维流场的热管理能力,结果表明,三维流场的最大温差和温度不均匀指数值要显著高于另外两种流场。波浪形流场的温差和不均匀指数略低于平行流场(表2)。因此,将三维流场应用于电堆时应改进其热管理能力。

表2 不同流场的温度不均匀指数和最大温差[130]

除了复杂的三维流场设计,通过对流道进行简化的三维设计也可以强化传质,目前研究的方向主要有流道底部波浪形设计、流道中设置挡板等。

Li等对流道底部带有波浪设计的三维蛇形流场进行的数值模拟发现,波浪形流道周期性波形结构导致局部流向、局部流速和局部压力的周期性变化,强化对流,提高电极多孔结构中氧气的传输速率,消除微孔中积聚的液态水,从而提高电池性能。Yan 等将波浪形流道优化(图26),使流道深度逐渐减小,可以使流道下游获得更快的流速,缓解下游区域的水分累积和缺氧现象,从而实现更均匀的电流密度分布。Chen 等指出三维波浪形流道的最佳流道深度和波长分别为0.45mm 和2mm。通过优化参数,在0.4V 时波浪流道的电流密度比传统流道提升23.8%。Ashorynejad等进一步研究了压力脉动幅度和频率对波浪形流道电池性能的影响,结果表明,脉动压力增强了物质向反应区的对流传输。在波浪形流道中,振幅高达阴极流道压降0.7 倍的脉动压力可使燃料电池的性能提高约7%,脉动频率对输出功率的影响很小。

图26 波浪形流道设计[132]

Heidary 等研究了质子交换膜燃料电池平行流场通道中的两种挡板设置(直线式和交错式,如图27 所示)对电池性能和压降的影响。挡板的存在可以使反应物气体通过对流进入气体扩散层,提高了催化层内的氧气物质的量浓度,从而产生更高的功率和电流密度。直线式分布可以强化单个流道内的对流从而提高电池性能。交错式分布不仅强化单个流道内的对流,还存在相邻通道之间的压差可以横向驱动反应物气体,使反应气体在不同流道间产生对流,性能要优于直线式阻塞设置。

图27 直线式和交错式挡板设置[105]

Shen 等基于场协同理论进行分析,指出在流道中设置挡板可以有效地减小速度矢量与浓度梯度之间的夹角,增强反应物的传质。Zhang等研究楔形挡板(图28)发现,随着楔形挡板体积从0.5mm增加到1.5mm,电池除水得到改善。Ghanbarian等研究了流道底部不同形状和不同分布方式的挡板对质子交换膜燃料电池性能的增强现象。结果发现,由于扩散和对流机制引起的协同效应,挡板设计使催化剂层中的氧气含量更加均匀。挡板形状为梯形且高度为流道高度90%时对电池净功率密度的改善最为显著。Yin等发现梯形挡板(图29)可以显著增加对流通量,但同时会降低挡板位置附近气体扩散层中氧气的扩散通量。其中,梯形挡板最佳前倾角度为45°,可以平衡对流效应的强度和作用面积;最佳后倾斜角也为45°,可以消除回流现象从而保持高效的传质。Yin等对挡板高度进行更为详细地研究,结果指出挡板高度为流道高度0.8 倍时燃料电池净功率最大,沿流道最佳的挡板数量为5个。Chen等在挡板的基础上添加多孔介质块对流道进行堵塞,流道从入口到出口的流动阻力增加,反应物被迫转移到多孔块和气体扩散层中从而改善电池性能。低孔隙率的多孔介质块可以更有效地去除气体扩散层中的液态水,对电池性能提升更为显著。

图28 楔形挡板[137]

图29 梯形挡板[139]

2.3.3 非常规流场

除了常规流场设计和三维设计,研究人员还在不断开发新的非常规流场,主要的设计思路有变截面设计、变路径设计、泡沫金属流场设计等。

变截面设计是指流道的截面沿着流动方向不断发生改变。通过变截面设计可以改变流道内反应气体的流速和压力分布,增强流场内部的扰动,从而强化传质。Zehtabiyan-Rezaie 等开发了收缩发散流场(图30),即收缩发散的流道交替分布。在收缩和发散流道中压力分布不均匀且收缩流道的平均压力总是大于发散流道的平均压力。二者的压力差产生横向流,使氧气更好地分布在催化剂层上。极化曲线表明,流道最佳倾角为0.3°,与平行直流场相比,净输出功率增加了16%。

图30 平行流场和收缩发散流场对比[142]

Wang 等提出了高度逐渐变高和宽度逐渐变宽的锥形流场(图31)。研究发现锥形流场可以增加气流出口区域的流速,消除通道中的积水,提高电池的除水效率。同时,锥形设计强化了相邻通道间的肋下对流,促进了气体扩散层肋下区域积存水分的排出,从而减小肋与通道区域间的氧浓度差,促进氧气的传输,提高了电池性能。

图31 锥形流场[143]

Jia 等研究了波浪形蛇形流道的分布方式(平行式分布和对称式分布,如图32所示)和结构参数(波长和振幅)对电池内部温度均匀性的影响。研究发现,波浪形变截面的蛇形流道设计可以提高电池膜温度的均匀性,且在对称式的分布方式下温度均匀性最佳。在平行式分布方式下,增加振幅可以提高膜温度的均匀性;在对称式分布方式下,不同波长存在不同最佳振幅。

图32 波浪形蛇形流道示意图[144]

Ramin等在ANSYS Fluent中建立了三维非等温模型,研究了双极板不同截面处的凹陷对PEMFC 性能的影响。研究发现,具有两个8mm 长凹陷的流道是最佳设计。这两个带有凹陷设计的流道(图33)还改善了氧和水在阴极催化层上的分布,从而降低了电池的阴极过电位。

图33 流道凹陷设计[145]

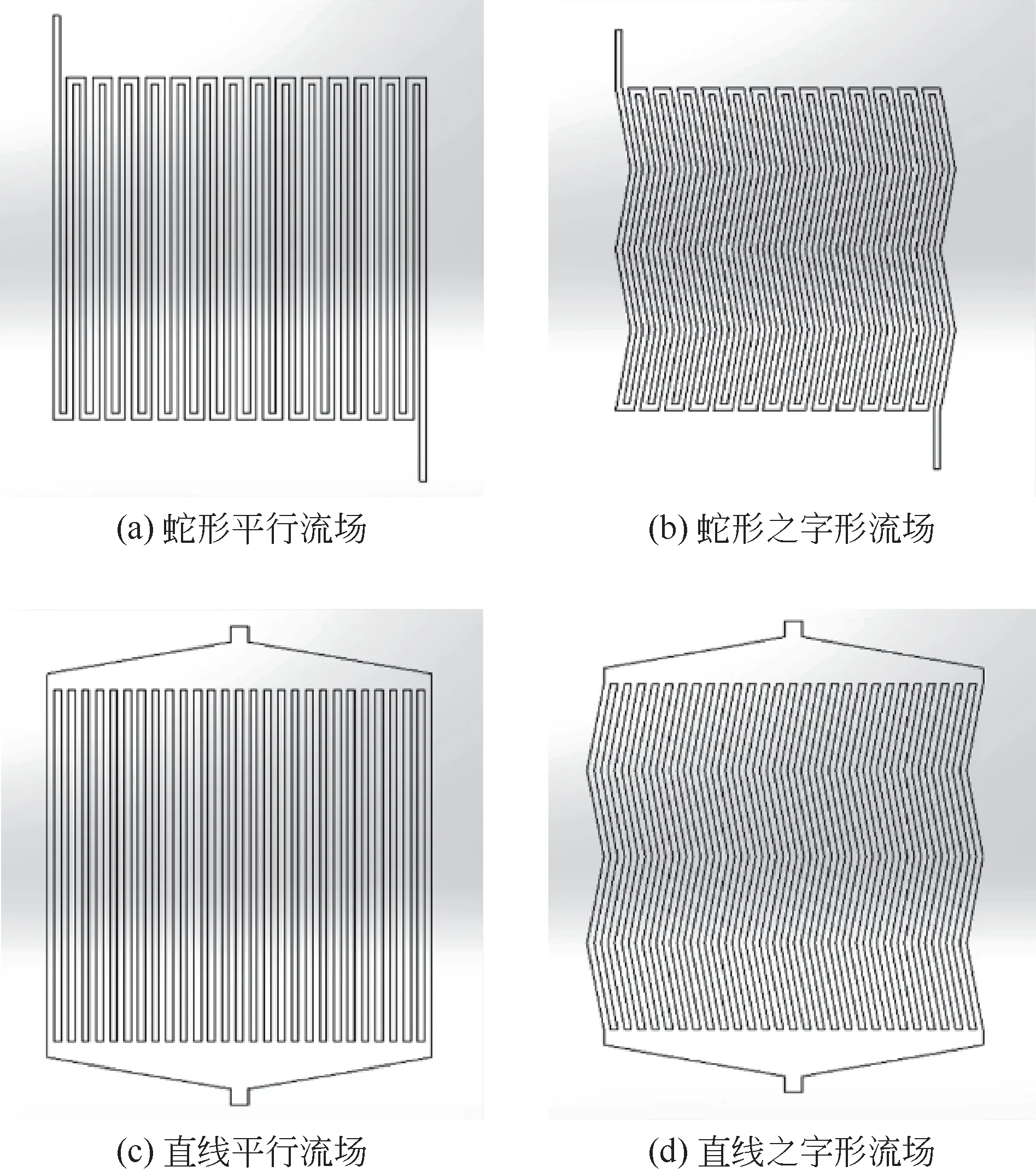

变路径设计是在横截面不变的情况下改变流道路径。通过变路径设计改变流体的稳流状态,能增强流体的对流混合和传热,改善电池的水热管理。Saco等研究对比了四种流场(图34):蛇形平行流场、蛇形之字形流场、直线平行流场和直线之字形流场。结果表明,由于有效的水管理和最小的压降,直线之字形流场是所考虑流场中功率密度最大的,其功率密度为0.3758W/cm。

图34 常规流场和之字形流场对比[146]

Atyabi等基于非等温稳态多相模型,使用有限体积法对正弦流场进行模拟,并与平行流场进行了比较。正弦流场和平行流场气体的最大速度和最大压降分别为33m/s 和28m/s 以及1074Pa 和168Pa。气体扩散层与催化层界面表面氧气质量分数的均匀指数分别为0.012和0.08。正弦流场中的较高压降会导致更多的功率消耗,但是在较高的电流密度下,正弦流场的除水特性更优。Anyanwu等采用VOF方法研究了正弦振幅比、曲率半径和接触角等参数对正弦流道(图35)内液滴去除的影响。模拟结果发现:由于侧壁弯曲所引起的二次流使水的去除效率随正弦振幅比的增大而增大;正弦流道的压降和气流速度大小也随着正弦波振幅比的增大而增大。

图35 正弦流场[148]

Monsaf等设计了一种螺旋流场,研究螺旋流场(图36)的质子交换膜燃料电池中通道宽度、螺旋通道匝数和流动方向对反应物消耗的影响。结果表明,流道肋宽比越大,流道与气体扩散层的接触面积越大,渗透到气体扩散层的反应物越多,反应物分布越均匀;螺旋通道匝数的增加可以改善反应物分布的均匀性;当反应物从螺旋通道的外侧注入并从其内部排出时,通道螺旋形状会产生离心力,从而提高电池性能。Zhang等提出了蜂窝仿生流道(图37)。与平行和蛇形流道相比,蜂窝仿生流道可以使氧气更均匀地分布在GDL 表面从而提高电池的性能,但同时流道内部水分容易积聚导致“水淹”。

图36 螺旋流场[149]

图37 蜂窝仿生流道[150]

金属泡沫材料由于其独特的多孔结构、优异的导热和传质性能、极高的比表面积以及灵活的机械强度等优势,被认为是燃料电池传统流道的有力替代品之一。Azarafza 等结合气体扩散层的各向异性特性,建立三维多相CFD 模型来对五种类型(三种常规流场,即平行流场、蛇形流场和叉指流场,以及两种非常规流场,即有阻碍的平行流场和金属泡沫流场)的阴极流场设计进行比较研究。结果表明,采用金属泡沫流场的燃料电池的水饱和度最低,电流密度和温度分布最均匀,压力降相对中等,从而获得了最佳的燃料电池性能。与平行流场相比,金属泡沫流场的峰值功率密度增加了约50%,相比于其他三种流场的峰值功率密度增加了约10%。参数分析表明,金属泡沫流场在中、高湿度条件下优于其他设计。

Wang 等设计了利用子通道对平行流场优化的阴极流场,主通道通入潮湿空气,而子通道通入干燥空气(图38)。通过建立三维两相模型研究了子通道流速和入口位置的影响。结果表明,SFR(来自子通道入口的空气量占阴极总流速的百分比)和SIP(沿着阴极放置子通道入口的位置)对电池进气分布和液态水去除有显著影响,当SIP位于主通道入口通道长度的30%左右、SFR 为70%左右时,PEM 燃料电池的性能明显优于常规设计燃料电池。

图38 具有子通道的PEMFC示意图[152]

总而言之,流场结构参数的优化可以在提高反应气体浓度的同时改善反应气体在流场内分布的均匀性;三维流场设计可以促使反应气体通过气体扩散层向催化剂层流动,显著增强催化剂层中的气体传输,提高电池性能;变截面设计、变路径设计、泡沫金属流场设计等非常规流场的设计在增加反应气体分布均匀性、提高流场除水能力和提高电池性能等方面也存在着各自的优势。

3 结语

本文主要回顾了近年来质子交换膜燃料电池的模型,整理总结了催化剂层、气体扩散层和流道对燃料电池的影响和催化剂层、气体扩散层和流道的优化方向。

在催化层的模拟中,Pt负载量、离聚物的含量和分布方式会对电池的性能和寿命产生影响。在平行于催化层方向上,对Pt 负载量的分布进行优化设计可以提高电池的功率和电流密度的均匀性。在垂直于催化层方向上,对Pt 负载量和分布方式进行优化设计可以缓解电池运行过程中Pt 向膜的扩散和沉积,减少膜附近区域Pt 的损耗从而延长催化层使用寿命。催化层中离聚物的最佳含量随催化剂载体的比表面积、孔结构等因素的不同而变化。在相同体积分数时,降低离聚物覆盖率会降低催化层的气体扩散率。在平行于催化层方向上对离聚物的分布进行优化设计可以提升电池的性能。催化层的气体扩散率主要取决于孔隙率,孔隙率受Pt 负载和离聚物分布的影响。

气体扩散层的模拟一般分为液态水在气体扩散层内的传输和液滴在气体扩散层表面的脱离两部分。液态水在气体扩散层内部的传输通常采用Bruggeman 关系进行描述,但其对电池性能的预测会出现严重高估,需要进一步优化。气体扩散层表面液滴的脱离机制受到气体扩散层内部水传输速率、气体扩散层表面疏水特性和流道内气体流速等多种因素的影响,对液滴脱离机制的研究应与流道结构相结合。气体扩散层的厚度和孔隙率是影响其气体扩散性能的重要参数,减小气体扩散层厚度可以缓解欧姆极化和浓差极化,孔隙率在气体扩散层内部的梯度分布可以提高电池功率和改善电流密度分布均匀性。目前对气体扩散层性能的优化方向主要为降低液态水突破阻力,形成更多的液态水突破位点,降低气体扩散层内的液态水饱和度从而强化反应气体的传输。具体的优化手段有聚四氟乙烯处理、孔结构改性和微孔层设计。

传统流场的优化主要集中于结构参数的选择,其中肋宽比、长宽比和汇流槽分配槽的宽度对流场性能影响最为显著。肋宽比保持在3左右时电池性能最佳,比值过大时传质和排水阻力大,影响电池性能,比值过小时双极板与气体扩散层之间的接触电阻对性能损失有影响。由于液态水的累积,高长宽比流场的中部区域电流密度显著降低,低长宽比的流场电流密度分布更为均匀。在不同的流场中,汇流槽的宽度对氧气浓度和均匀性的影响存在差异。在平行流道中对分配槽进行减缩设计可以提高氧气浓度和氧气分布的均匀性。新型三维流场设计可以促使反应气体通过气体扩散层向催化剂层流动,显著增强催化剂层中的气体传输,提高电池性能。在对三维流场进行模拟时应考虑Forchheimer效应对流动的影响。流道底部波浪形设计、流道中设置挡板等简化的三维设计也可以强化传质。此外,变截面设计、变路径设计、泡沫金属流场设计以及添加子通道等非常规流场设计在增加反应气体分布均匀性、提高流场除水能力和提高电池性能等方面也存在各自的优势。

尽管对燃料电池模型的研究已经有了许多成果,但都存在着局限性。在质子交换膜燃料电池系统研究中如何结合机理模型减少对实验数据的依赖,提高模型的拓展性。催化层的宏观模型是在合理假设的基础上简化得到的,不能反映微观结构的影响。相关模型在和实验数据匹配上取得了不错的结果,但基本假设未得到证实。在后续研究中建模工作应与高分辨率实验相结合,对相关假设进行验证。对非贵金属催化剂模型的研究较少,准确预测非贵金属催化剂的传质阻力对非贵金属催化剂的研发有着重要意义。气体扩散层的相关研究较为全面,但是其在电池运行过程中的衰减机制尚不清楚。气体扩散层衰减对传质性能的影响也还需要进一步地研究。关于流道的模型主要为单流道模型或者活性面积较小的单电池模型,针对大尺寸活性面积的单电池和电堆的流道模型较少。三维流道设计作为流场最有潜力的优化方向,在强化传质的同时会降低电池热管理能力,导致电池内温度分布不均易出现热点,需要更加深入地研究。质子交换膜燃料电池模型还面临的一个重要问题是全尺寸质子交换膜燃料电池模型的开发。如何在对质子交换膜燃料电池各个部件进行详细研究的同时解决各部件之间耦合的问题,是开发全尺寸质子交换膜燃料电池模型的关键。