分散型浆态床渣油加氢双金属催化剂研究进展

2022-10-30武世伟王廷侯焕娣申海平

武世伟,王廷,侯焕娣,申海平

(中国石化石油化工科学研究院,北京 100083)

据统计,世界原油总储存量为9 亿~13 亿桶,而其中常规油气资源仅占30%,其余大部分为重油、超重油和石油沥青。随着经济快速发展,对轻质油品的需求不断提高,重质原油因其价格低廉,能够有效降低炼厂支出、保持收益持续增长而备受青睐。另外,随着石油资源的开采利用,渣油的品质也越来越差。因此,劣质渣油的深度加工技术日益受到重视。渣油可以通过焦化、减黏裂化等热加工方式转化为轻质油品,也可以通过加氢裂化实现其轻质化。与延迟焦化等热加工相比,加氢裂化不仅大幅降低了高硫石油焦和重质燃料油的产生,而且更有效地提升了轻质油气收率,因此加工过程更高效、产品更环保,符合未来能源化工发展的主要方向。但是由于渣油中含有大量的沥青质以及硫、氮、金属等杂原子的化合物,采用传统的固定床加氢裂化装置进行加工时,所采用的负载型催化剂极易因结焦堵塞孔道,同时金属沉积也会导致催化剂失活,影响装置长周期稳定运行。

浆态床渣油加氢工艺采用了分散型催化剂,有效解决了传统负载型催化剂存在的孔内扩散限制、焦炭堵塞孔道导致的催化剂失活等问题,因此在加工劣质渣油方面具有显著优势,成为近年来渣油尤其是劣质渣油加工研究的热点,国内外众多研究单位也开发出了系列技术。分散型催化剂通常分为水溶性催化剂(如无机盐)与油溶性催化剂(如有机金属络合物)。相关研究表明,在加氢裂化过程中,分散型催化剂前体和原料中的含硫化合物或额外添加的硫化剂反应形成的金属硫化物是主要催化活性物种。

大量研究表明钼基催化剂的活性与其他类型金属催化剂相比较高,因而成为研究重点,但是其在实际应用中仍存在诸多问题。一方面,金属Mo相比其他金属,如Ni、Co、Fe等价格较高,导致钼基催化剂整体成本较高;另一方面,催化剂在反应过程中活性的下降限制了其未来工业应用前景。研究表明,作为钼基催化剂活性相的MoS纳米片层,其催化活性与片层的横向金属位点和数目紧密相关。在催化渣油加氢裂化过程中,高度分散的活性相片层会随着反应的进行不断沿平面生长,而且逐渐堆积,从而使得催化剂颗粒尺寸变大以及分散度降低,最终导致催化活性降低。因此可以看出,单金属钼基催化剂有着明显的优缺点,需要进一步开发研究。目前,众多的研究工作尝试将廉价的助金属,如镍、钴或铁添加到钼基催化剂中构造双金属催化剂,或者开发新的双金属催化剂类型,来提高催化剂活性、稳定性以及降低催化剂成本。研究表明,与单金属催化剂体系相比,双金属催化剂体系在脱硫、脱金属以及沥青质轻质化方面具有较高选择性。而且,常规助金属,如钴、镍等加入到钼基催化剂中后,可以插入到MoS片层边缘限制其平面生长,有助于维持催化剂在加氢裂化反应中的高活性。同时,这些廉价的助金属(如镍、钴或铁等)添加到钼基催化剂中,也大大降低了催化剂成本。

因此,通过添加助金属构造双组分或多组分金属催化剂不仅可以有效降低成本,而且能够提高催化剂的加氢活性以及稳定性。本文综述了近年来在分散型双金属催化剂的合成、活性相结构以及催化性能方面的研究进展,展望了分散型双金属催化剂未来发展前景,对双金属催化剂的研究开发工作具有借鉴指导意义。

1 钴-钼(Co-Mo)双金属催化剂

负载型钴钼催化剂因其优异的加氢脱硫活性,早已成为最受欢迎的加氢催化剂之一。经过对其活性相结构长期的研究与认识,Co-Mo-S模型得到普遍接受认可。Tuxen等通过采用原子分辨扫描隧道显微镜观察在Au(111)表面负载的无助金属和Co为助金属下的MoS纳米团簇时,发现含硫化合物更容易吸附在Co-Mo-S活性相的角位活性位点。Ding等通过密度泛函理论(DFT)计算证实了增加Co后MoS后更容易形成未饱和活性位点(CUS),并且具有更高的促进二苯并噻吩氢解脱硫活性。

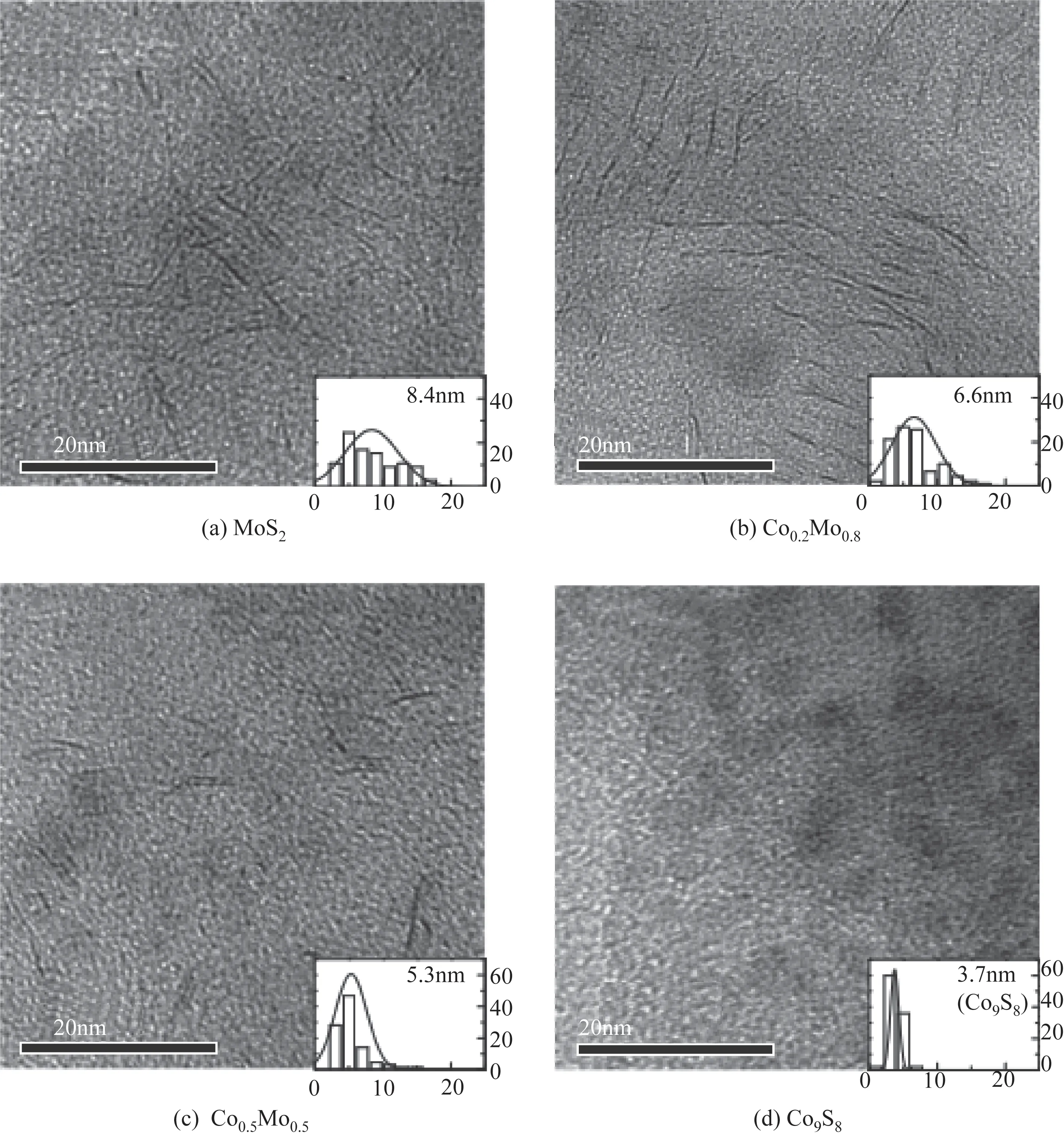

Panariti 等在410℃、16MPa 的反应条件下,于减压渣油体系中比较了磷酸钴-钼前体、磷酸镍-钼前体与磷钼酸前体的加氢裂化活性,同样发现钴-钼前体脱硫率相对最高。因此推断对于分散型催化剂,Co与Mo在加氢脱硫方面也具有协同作用。但目前对分散型催化剂的活性相结构和活性位点方面还未有较多的研究认识。Kim 等以减压渣油为原料、六羰基钼和辛酸钴为前体,原位制备了不同金属比例的硫化物催化剂,研究了钴对减压渣油加氢裂化催化活性的影响。研究结果显示,与单金属硫化物相比,Co-Mo 双金属催化剂在400℃和氢初压9.5MPa 条件下,具有更高的沥青质转化率(31.3%)和脱硫率(52.9%)。从透射电镜(TEM)分析结果(图1)来看,MoS的平均尺寸随着Co加入量的增加而减小,这表明Co 的加入会影响MoS的形成与生长。与此类似,Lauritsen 等也通过扫描隧道显微镜观察到,Co 插入到MoS片层边缘位并且有取代Mo 的趋势;Co 可以修饰MoS的侧位点,限制MoS沿平面生长。另外,Kim 等通过X射线近边吸收谱(XANES)研究发现,Mo—Co 配位数随着Co 的加入而增加,证实了Co-Mo-S 相的形成。同时,Mo—Mo 配位数随着Co 的加入而减小,与TEM结果趋势一致,证实了Mo—Mo配位较弱,推测其与MoS的尺寸较小有关。另外,相比单Co或单Mo催化剂,Co-Mo催化剂在循环活性评价实验中表现出更稳定的活性相尺寸及形貌结构。

图1 Mo、CoxMo(1-x)以及Co硫化物催化剂的TEM图[15]

以上研究采用两种金属化合物的简单物理混合,证明了Co可以与Mo形成协同效应提高催化活性。然而众多研究结果表明,Mo、Co 和S 进行化学键结合可以产生更高活性的催化剂活性相结构。Song 等在研究煤液化过程中发现MoCoS-Cp(CO)(Cp 代表环戊二烯)双金属催化剂与Mo(Co)和Co(CO)物理混合的双金属催化剂相比,具有更高的煤转化率(质量分数92%)和更高的油相收率。Jeon等在Athabasca沥青中比较了分散型Co-Mo双金属催化剂与Co、Mo各自的单金属催化剂以及两种单金属催化剂的简单物理混合物的加氢裂化活性。研究结果表明,在反应温度420℃、氢初压7MPa、反应时间40min、催化剂添加量1000μg/g的条件下,Co-Mo双金属催化剂不仅提高了液体产物的产率,并且具有更高的脱沥青质和脱硫活性。尽管Co和Mo单金属催化剂简单混合后在一定程度上具有协同优势,例如其沥青质转化率高于单Mo、单Co 催化剂,但总体而言其催化活性低于Co-Mo双金属催化剂。这可能是由于两种分散型催化剂高度分散在重油体系中,二者硫化后共同形成Mo-Co-S活性相的可能性较小,而当两种金属通过化学键结合时,可在硫化过程中协同作用形成Mo-Co-S活性相,从而具有较高的催化活性。但也有研究对Co的促进作用提出异议,Prajapati等采用逆向胶束法将氯化钼和硝酸钴添加到含PE4LE表面活性剂的柴油中制备得到双金属Co-Mo 分散型催化剂。通过在印度减压渣油中进行加氢裂化反应(反应温度为410℃、氢初压10MPa、反应时间为4h、催化剂添加量为500μg/g),发现Mo-Co 双金属催化剂的结焦率反而更高,推测这是由于加入额外的Co 导致最终的催化剂颗粒尺寸增大,成为中间相沥青质的成核位点从而导致焦炭收率增加。

在Co-Mo双金属催化剂的合成方面,Jeon等采用沉淀法合成了层状钼酸钴氨,以油酸为有机配体包覆层状材料制备了Co-Mo 双金属分散催化剂。首先将七钼酸铵和硝酸钴分散在蒸馏水中制备Mo和Co 的溶液,然后加入氨水(质量分数28.8%)生成浅紫色沉淀,将获得的沉淀粉末与过量的油酸在三颈烧瓶中混合,并保持在250℃进行反应,得到棕色溶液;最后加入丙酮沉淀洗涤后真空干燥得到Co-Mo双金属催化剂。Li 等将乙酸钴和七钼酸铵混合加入去离子水,在常温下反应后,加入乙醇,在85℃下回流反应4h 得到紫色沉积物,用去离子水洗涤后真空干燥得到双金属催化剂。Jeon等将一定比例的硝酸钴、七钼酸铵和柠檬酸在去离子水中溶解,在80℃下连续搅拌20h,形成凝胶后再在100℃下干燥4h,最后在700℃下焙烧6h 得到不同金属比例的双金属催化剂。王小平等将三氧化钼、硝酸钴和L-半胱氨酸加入到去离子水中搅拌30min,然后转移到反应釜中在200℃下保温24h,将得到的黑色产物经离心、洗涤后,在70℃下干燥12h后得到Co-Mo-S双金属催化剂。

上述研究表明,助金属Co 的加入显著提高了MoS的催化活性,成键后形成的双金属化合物在渣油加氢裂化过程中展现出优异的催化性能。虽然相对Mo 来说Co 的价格稍低,但整体成本仍然较高,需要进一步综合考虑其催化活性和价格成本。

2 镍-钼(Ni-Mo)双金属催化剂

金属Ni 具有价格低廉、催化加氢活性较好的特点,因此其作为加氢催化剂具有悠久的应用历史和广阔的发展前景。如Raney Ni就是一种传统的常用加氢Ni 催化剂,其制备工艺简单、催化活性高及稳定性强。而Ni作为助金属与Mo结合后,形成Ni-Mo-S活性相结构,从而显著提高催化性能,并且具有更高的芳烃加氢活性。但是,相对于助金属Co 来说,Ni 容易从Ni-Mo-S 相分离,形成单独的NiS晶体混杂于催化剂基体中。尽管NiS物种并不能有效提高催化剂加氢改质活性,但是其在渣油加氢裂化反应中具有出色的抑焦能力。因此,Ni的掺入是一个优异的选择。

在研究物理混合两种催化剂制备的Ni-Mo双金属催化剂过程中,沈瑞华等在氢初压7.0MPa、温度430℃、反应时间1h的条件下,以辽河减压渣油为原料,二烷基二硫代氨基甲酸钼、环烷酸铁、环烷酸镍作为催化剂前体进行加氢裂化反应时,发现当Ni、Mo(或Fe、Mo)两种金属的质量比在2∶3左右时,催化活性显明显增强,此时协同效应最为显著,生焦率大幅下降。Wu 等以煤焦油沥青为原料,考察了环烷酸镍、异辛酸镍以及对应的钴盐分别作为助催化剂时,对环烷酸钼在煤焦油沥青加氢反应中催化性能的影响。研究结果表明,助催化剂的加入促进了活性Mo 原子在片层结构的边缘和角落位置的分布,并通过与Mo 原子的相互作用形成了高活性的Ni(Co)-Mo-S 活性相,从而提高了加氢活性。在相同的反应条件(反应温度370℃、氢初压10MPa、反应时间4h、催化剂添加总量2000μg/g)下,环烷酸钼和环烷酸镍(1∶1)复合催化剂的液相收率最高(85.3%),沥青质转化率最高(77.6%)。另外,与Co 基共催化体系相比,Ni 基共催化体系具有更高的液收率和更低的固体残留率。为了进一步研究Ni-Mo双金属催化剂的微观结构,Nguyen等以环烷酸钼、辛酸镍、乙酰丙酮钒为催化剂前体,以DMDS为硫化剂,在反应温度450℃、反应压力16MPa、反应时间1h、催化剂添加量300~900μg/g 的条件下,在高压反应釜中与常压渣油进行加氢裂化反应。通过高分辨率显微镜(HRTEM)和X 射线吸收光谱(XAS)分析反应得到的焦炭和沉积物发现,在混合Ni-Mo催化剂中形成了层状MoS与颗粒状NiS,并且大多数NiS颗粒与至少一块MoS片层相连,表明两者之间存在显著的亲和力。对常压渣油反应前后性质分析表明,在Ni和Mo的前体混合物的催化作用下,常压渣油的总转化率和脱硫率都有明显提高,表明Mo和Ni 的硫化物之间存在显著协同作用,而V 和Mo的前体混合并未出现协同作用,总活性只是两种金属的贡献度之和。

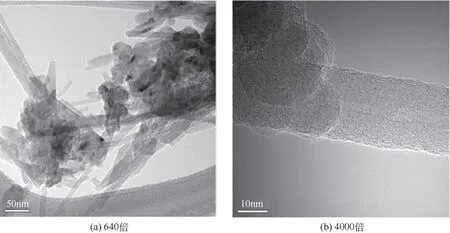

以上研究表明,Ni 金属的加入会与Mo 催化剂形成协同效应,提升原料转化率以及降低生焦率,但均为Ni、Mo 催化剂的物理混合后直接与原料进行加氢裂化反应。然而由于Mo 和Ni 金属活性不同,在硫化反应过程中反应速率不同,容易造成硫化不充分或难以形成双金属Ni-Mo-S活性相。因此,将Mo、Ni 化合物先进行化学键合后再进行硫化反应会显著增强其活性。与前文Mo-Co 双金属催化剂类似合成方法,Jeon等制备了Mo-Ni 双金属油溶性前体,研究了化学键合的双金属催化剂微观结构。催化剂前体的傅里叶变换红外光谱(FTIR)表征结果显示,油酸以羧酸盐的形式被化学吸附到层状钼酸镍纳米颗粒上,并且羧酸盐中的两个氧原子与层状钼酸镍纳米粒子表面的镍对称配位形成了化学键,并且X 射线光电子能谱(XPS)分析结果也证实形成了Ni—O 键。X 射线衍射(XRD)图谱结果显示,这种层状钼酸镍铵结构属于铵-二价阳离子-氧化钼族;在N气氛下煅烧后,络合物以NiMoO(Ni-Mo-S 相的前体)形式存在。从TEM照片(图2)可以看出,Mo-Ni油酸盐复合物主要呈球状与棒状;球状颗粒的直径为20~50nm,棒状颗粒的直径为10~25nm,这两种类型的颗粒都具有层状结构和内部空隙空间。在温度450℃、氢初压7MPa、反应时间40min、催化剂金属添加量1000μg/g 的条件下,与环烷酸钼和辛酸钼两种单金属催化剂相比,Ni-Mo 油酸络合物与Athabasca沥青反应时氢耗量更高,氢耗速率更快,表现出更高的加氢裂化活性。Vutolkina等在水煤气变换反应(WGSR)的条件下于W/O型含硫乳液中高温分解金属前体制备了Ni-Mo-S 双金属催化剂。催化剂的FTIR 以及XRD 结果显示形成了NiMoO;TEM 显示MoS片层断裂以及片层的间距变大,这表明Ni 在边缘的分布减小了MoS片层尺寸,同时有机分子和Ni 插入到MoS片层间,最终形成混合的Ni-Mo-S 相;XPS 分析结果表明Ni-Mo-S相边缘的Ni与Mo比为1.3,表明Ni原子修饰了MoS,形成了Ni-Mo-S 活性相。活性评价结果显示,在380~420℃、(CO)=5MPa、水质量分数为20%、CO/HO 摩尔比为1.8 时,Ni-Mo 催化剂具有较高的加氢脱硫(HDS)活性。

图2 NiMo油酸复合物的TEM图[18]

关于NiS在Ni-Mo双金属催化剂体系中的促进作用,在负载型催化剂体系中已有一定研究。对于Ni-Mo-S 活性相中Ni 的剥离以及Ni 活性位点缺失的原因,主要提出了三种可能的机制:①氧化铝载体上积炭的扩散,导致Ni 从Ni-Mo-S 相中剥离出来并与氧化铝结合;②S在Ni-Mo-S 片层中缺失进而导致Ni 也随之分离;③形成的NiS晶体在较高温度下更加稳定。因此,无载体效应的分散型双金属催化剂体系,主要可能由后两种机制主导。

可以看出,Ni 作为助金属相比Co 成本更低,而且目前对于Mo-Ni双金属体系的研究开发已经较为深入。因此从催化剂的稳定性、活性以及降低成本等方面来看,Mo-Ni催化剂在未来大规模工业应用方面具有广阔前景。

3 铁-镍(Fe-Ni)双金属催化剂

Fe是地球上最丰富的元素之一,由于其廉价易得被广泛作为催化剂或助催化剂应用。对Fe-Ni双金属催化剂的研究表明,Fe-Ni活性相在几种催化体系中可能存在协同作用,包括析氧析氢反应、费托合成以及煤液化等。Priyanto 等研究发现,在煤液化过程中负载在碳纳米颗粒上的Fe-Ni硫化物的加氢活性具有与Ni-Mo硫化物相似的加氢活性;Xu等研究了Ni-Fe催化剂的催化重整性能,发现Fe的加入降低了体系中合成的Fe-Ni纳米合金的晶粒尺寸。刘聪聪等采用沉淀-空气氧化法制备合成煤负载型Fe、Fe-Ni 以及不含载体的催化剂,在煤油共炼中考察并比较了催化剂的活性。研究发现,在440℃下反应1h,相比Fe 催化剂,Fe-Ni/C催化剂作用下的沥青质、前沥青质和固体残渣含量均降低,表明加氢活性中心Ni的引入能有效抑制体系的缩合生焦。因此,将Fe-Ni催化剂体系应用于浆态床渣油加氢工艺可能具有巨大潜力。

研究人员对分散型Fe-Ni催化剂体系进行了相关研究。Maldonado 等采用改性反相微乳液法合成了Fe-Ni 摩尔比分别为1∶0.33、1∶1、1∶3 的纳米催化剂,用于改善重质原油(HCO)的理化性质。在催化剂金属加入量约460μg/g、温度372℃、氢初压9.8MPa、反应时间1h 的条件下,液体产品API 相对密度由13.1 提升到8.3,沥青质转化率达到37.2%~43.7%。其中,Fe-Ni 在金属比为1∶3时催化剂具有最小的粒径(6.5nm),而且表现出最高的催化活性。

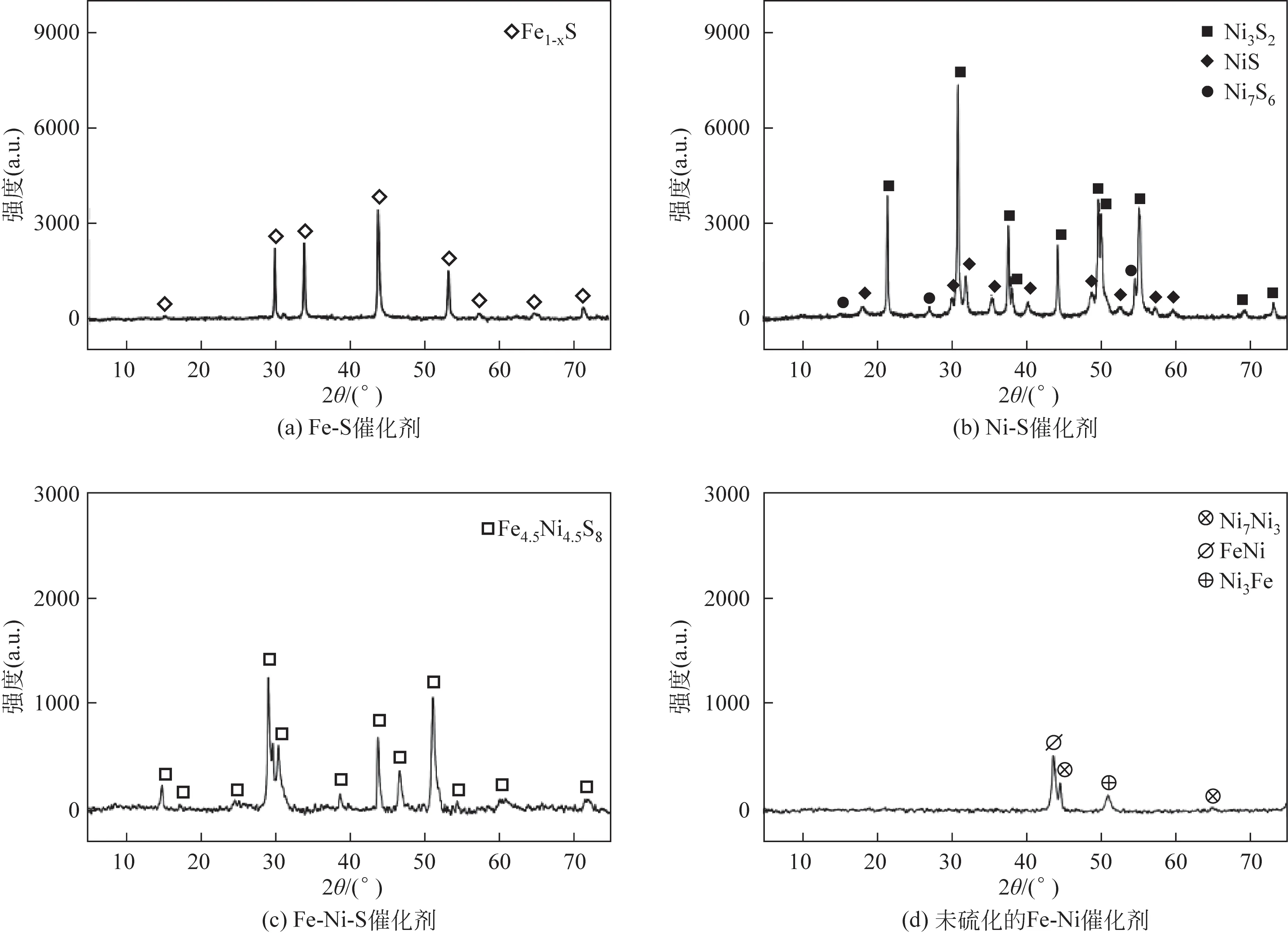

Fe-Ni-S 活性相的结构及微观特征的研究,对于Fe-Ni 催化剂的认识及开发至关重要。Li 等合成了油溶性Fe-Ni双金属催化剂前体,研究了该催化剂前体在煤油共炼体系中的催化性能,并与环烷酸钼进行了比较。傅里叶变换红外光谱分析结果表明,脂肪酸以羧酸盐的形式被化学吸附在铁镍上。TEM 分析显示硫化后催化剂活性相平均粒径约为40nm,颗粒边缘粗糙,与理论加氢活性位点相对应的缺陷位点较多,有助于提高其催化活性。XRD图中观察到了(Fe,Ni)S晶体的存在,这表明部分Fe原子通过取代Ni 原子参与硫化镍的形成,占据硫化镍晶体的一些晶格。与相对昂贵的环烷酸钼催化剂相比,合成的Fe-Ni催化剂显示出更好的加氢活性。在反应温度400℃、氢初压8MPa、反应时间1h、催化剂添加量500~1000μg/g 的条件下,焦炭产率仅为2.9%,干无灰煤的转化率达到90.7%。此外,对其中焦炭的形态进行扫描电镜(SEM)分析显示煤的转化较为彻底,进一步证明合成的Fe-Ni双金属催化剂在提高煤转化率和改善残焦分散性方面的优势。Yang 等制备了双金属Fe-Ni、单金属Fe 和单金属Ni 的油酸络合物催化剂前体,研究了Fe-Ni-S催化剂的微观结构以及在褐煤和重质渣油体系中考察了Fe-Ni-S 催化剂的催化活性。通过SEM图和高角度环形暗场扫描透射电镜(HAADFSTEM)图以及相应的穿透式电镜(STEM-EDXS)元素映射结果显示,元素Ni、Fe、S几乎均匀地分布在非晶态硫化物颗粒上,因此推断形成了双金属化合物而非单金属硫化物的混合物。根据活性金属的配位关系和关键的硫化步骤确定Fe-Ni油酸络合物经硫化后生成了活性相FeNiS。如图3 所示,这意味着Fe-Ni 催化剂前体在H还原气氛中的热分解可能生成了Fe-Ni合金,由于它们的原子半径近似而且d轨道具有相似的电子缺陷特征,因此生成了FeNiS相。通过Yang 等之前的理论计算结果得知,Fe 的掺入在促进H解离方面起到了重要作用,FeNiS相促进了H解离出更多的氢自由基。因此与单金属Fe、Ni 催化剂相比,在烟煤和渣油的加氢过程中,加入250μg/g 的相同浓度催化剂,Fe-Ni 双金属催化剂转化率增加91.5%,氢气消耗增加2.97%。但也有研究认为Fe 与Ni 之间无法形成有效的Fe-Ni-S 混合晶体。崔文龙等在辽河常压渣油体系中研究油溶性单Ni 催化剂以及Fe-Ni复配催化剂的抑焦性能的过程中发现,在氢初压7MPa 及相应温度下反应1h,虽然Fe-Ni 复配催化剂的抑焦性能大于单Ni 催化剂,但XRD 中只检测到FeS及FeS 的衍射峰,并未发现Fe-Ni-S 混合晶体的生成。

图3 催化剂的XRD谱图[45]

由于含Fe 原料便宜易得,最初其作为粉末型催化剂在煤和渣油浆态床反应装置上被广泛应用,但随着分散型催化剂的研究开发,Fe 化合物由于自身聚集性强和较高的生焦率而逐步被Mo 系催化剂所代替,而将含Fe 原料与具有较强加氢活性的Ni 金属相结合,有望实现新的突破。虽然目前对油溶性Fe-Ni双金属催化剂体系研究较少,但由于其成本更加低廉,对其复配体系的研究可能成为分散型双金属催化剂未来发展的新方向。

4 钨基(W)双金属催化剂

W 和Mo 属于同族元素,一直以来WS催化剂因与MoS具有相似活性相结构而且比MoS催化活性更高而受到广泛关注。Hur 等研究了具有纳米片层结构的WS催化剂对减压渣油的加氢裂化活性,结果表明分散型WS催化剂,尤其是单层分散时,在馏分油产率、戊烷沥青质转化率、液体产品API相对密度以及金属脱除率上略优于工业加氢裂化使用的MoS催化剂。Jeong 等采用W(CO)作为油溶性前体,在减压渣油加氢裂化过程(反应温度为400℃、氢气压力为9.5MPa)中原位制备了WS催化剂,并与同样条件下采用Mo(CO)为前体制备得到的MoS进行了结构和活性比较。TEM 和EXANS 分析显示二者均形成10~15nm 纳米级尺寸的层状WS和MoS颗粒;反应后产物性质测定结果显示,WS的沥青质转化率(39.2%)高于MoS(35.8%),可能是由于WS具有更高的油相分散性。

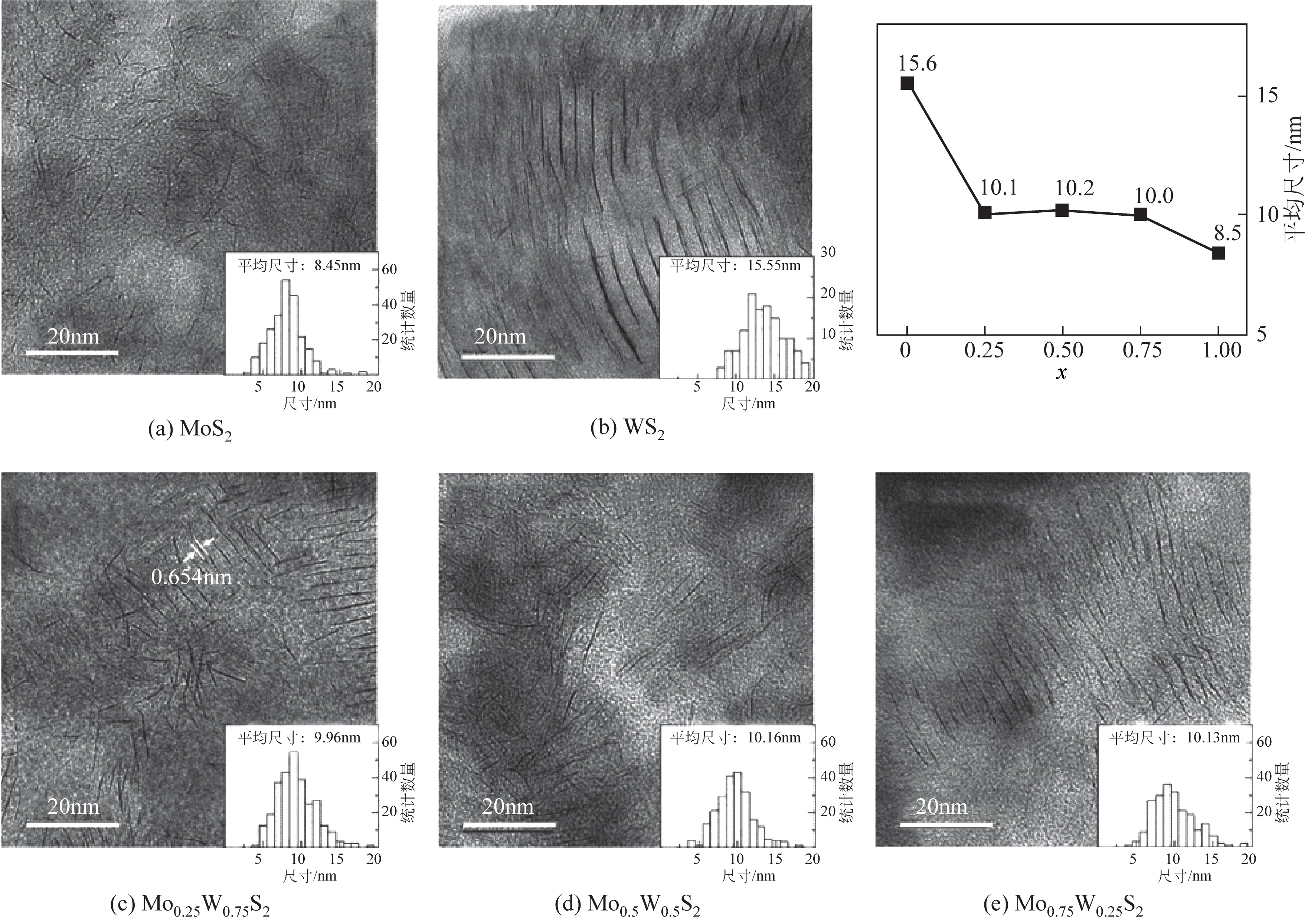

在此基础上,Jeong 等以减压渣油为原料,采用磷钼酸和磷钨酸为催化剂前体在400℃和氢初压9.5MPa 条件下原位制备了MoS、WS以及MoWS催化剂。结合扩展X 射线吸收精细结构(EXAFS)结果,通过模拟计算得到了MoWS理论上的Mo—W 结构配位:Mo—W 键平均键长为0.3417nm,配位数为2。随着MoWS相中W含量的增加,Mo—Mo 配位数减少,Mo—W 配位数增加,表明Mo 与W 在MoWS相中分布均匀。催化剂的TEM 分析显示(图4),WS为15nm、MoWS为10nm,说明Mo 与W 的结合有利于形成尺寸更小、更稳定的硫化物颗粒。同时根据片层平均长度统计结果(图4),不同MoWS催化剂的活性相片层平均尺寸范围不随金属比例变化。从催化剂活性评价结果来看,在相同催化剂加入量(0.113mol)下,MoWS>MoWS>MoS>MoWS>WS。在减压渣油中进行三次循环实验后,MoWS催化剂片层长度增长最小而且几乎没有出现片层堆积,并且维持了初氢耗速率。这些结果均表明了双金属MoWS催化剂在渣油加氢裂化过程中具有协同效应。

图4 分散型催化剂的TEM图[55]

基于Mo-Ni 催化剂体系的广泛研究应用,W-Ni 催化剂体系也备受关注。Serdyukov 等以[PhS]Ni(WS)作为催化剂前体,在350℃和5MPa H下于烃类原料中反应5h原位合成了Ni-W-S催化剂。X射线吸收光谱结果显示,纳米晶体催化剂可近似为NiWS(=0.1~0.5)的嵌层化合物,Ni 原子不仅插入WS片层边缘,而且插入了其片层之间,与S形成了共价键,对活性相结构产生较大影响。在对萘与甲基萘加氢反应活性评价中,Ni-W催化剂表现出了高催化加氢活性。Hwang等以减压渣油为原料,乙酰丙酮镍和六羰基钨分别为Ni和W前体,在400℃和氢初压9.5MPa条件下原位制备了NiS、WS、NiWS催化剂。研究结果表明,NiWS催化剂表现出了相对较高的每摩尔金属氢气消耗率(0.069s) 及C沥青质转化率(45.3%),高于相同摩尔比时物理混合的NiS和WS。TEM 照片显示,随着Ni 加入量增加,WS片层平均长度减少了4~8nm,表明Ni抑制了WS平面生长,这与Alphazan等通过高角度环形暗场扫描透射电子显微镜(HAADF-STEM)观察到的Ni 插入到了WS片层横向位置的研究结果相似。Hwang还通过EXAFS光谱分析证明了形成Ni-W-S相,并结合模拟计算得到的NiWS模型得出,随着Ni含量的增加,W—Ni的配位数也增加,催化剂尺寸和活性也更加稳定,并通过多次循环实验得以验证,NiW催化剂的尺寸维持在10.5nm。Sun 等通过密度函数理论计算也证实了Ni 插入在WS的W 边而使得配位更加稳定。

可以看出,WS与MoS纳米片都属于二维过渡金属硫化物,二者无论是结构还是加氢性能都十分类似,其与助金属结合后显著提高了催化活性。目前,基于Mo、W 的三组分金属硫化物催化体系也逐渐受到关注,因其富电子环境从而有着优异的活化氢能力,为加氢裂化、加氢脱硫、加氢脱氮提供了更多可能性与选择。

5 结语

分散型催化剂由于其优异的催化活性以及在原料中良好的分散性,大幅地增加了渣油裂化率,降低了焦炭生成率,从而使浆态床渣油加氢裂化技术在渣油加工工艺中极具潜力。通过梳理近年来在分散型双金属催化剂的合成、活性相结构以及催化性能方面的研究进展,得出如下主要结论。

(1)目前,分散型双金属催化剂的开发,主要是将Co、Ni、Fe等Ⅷ族过渡金属元素与Mo、W等ⅣB 族过渡金属元素结合形成分散型复合催化剂,不仅能够有效降低催化剂合成成本,而且在金属间形成的协同效应提高了催化加氢活性。

(2)Co-Mo、Ni-Mo 双金属催化剂与Mo 单金属催化剂相比,在降低催化剂成本的基础上还具有更优异的催化活性及稳定性;Ni-Fe双金属催化剂具有较低的催化剂成本,但其能否呈现较高的催化活性还有待进一步研究;而与Mo同族的W基金属催化剂,则具有更高的催化活性,如果能将其与其他元素复合形成双金属催化剂甚至多金属组分催化剂,将在更低的焦炭产率下获得更高的渣油转化率,实现渣油的高效转化。

(3)浆态床分散型催化剂由前体在反应体系中原位生成活性相,而且其添加量较低(<2000μg/g),微观结构也随着反应进行不断发生变化。因此,深入认识、详细表征催化剂微观结构对催化剂结构组成的调控,研究催化活性和稳定性之间的关系,以及探索催化剂结构与其催化作用机理、活性之间的构效关系具有重要意义,是未来研究的方向和重点。

本文以期通过对目前在双金属催化剂方面的研究经历的总结,为未来构造高效的双组分及多组分有机金属催化剂研究提供参考。