四产品Kaibel隔壁精馏塔分离丙二醇混合物的模拟与节能分析

2022-10-30李腾张雨新林子昕别海燕安维中

李腾,张雨新,林子昕,别海燕,安维中

(中国海洋大学化学化工学院,山东 青岛 266100)

精馏是石化工业最常用的分离技术,但同时存在设备投资大和分离能耗高的缺点,因此研究精馏过程的节能问题具有重要意义。在诸多精馏节能技术中,基于热耦合原理的隔壁精馏塔(DWC)的技术开发和工业应用一直是人们广泛关注的问题。

DWC 工艺的原理是在精馏塔中安装了1 块竖直绝热隔板,将整个塔分为公共精馏段、预分馏段、公共提馏段、侧线采出段,依此实现在一个精馏塔内多组分混合物的分离。当前,研究最多的隔壁精馏塔构型是三产品隔壁塔。研究也表明,三产品DWC 可节省30%以上的设备投资和能耗。然而,相对于三产品DWC 的研究,四产品或多产品DWC的研究相对较少。

1987 年,Kaibel提出1 种可实现四组分混合物分离的隔壁塔模型(Kaibel 塔)。与三产品隔壁塔相比,Kaibel 塔的不同之处在于设置了2 个侧线采出位置(隔板数仍为1个),即在1个塔内可同时得到4 个产品。2011 年,Ghadrdan 等提出了1 种基于最小能耗图的Kaibel塔设计方法,并通过实例研究表明了Kaibel 塔节能的优越性。2012 年,Flores Landaeta等开展了Kaibel塔分离芳烃混合物的模拟研究,结果表明,Kaibel 塔的节能可达到17%以上。蔺锡钰等开展了Kaibel 塔分离苯、甲苯、二甲苯和均三甲苯混合物的稳态模拟和塔体结构优化研究,结果表明,为实现四组分混合物的清晰分割和能耗优化必须控制预分馏段顶部二甲苯的含量与底部甲苯含量。Fan 等研究了Kaibel 塔的控制问题,认为控制分液比比控制分汽比更适合处理进料干扰等问题。宋二伟等利用Aspen Plus 中的DSTWU 模块对Kaibel 塔进行了简捷计算,认为分汽比和分液比是影响产物纯度的关键因素。方静等开展了Kaibel 塔的模拟及实验研究,重点分析了隔壁两侧热量传递对隔壁塔节能效果的影响。Pan 等研究了实验室规模的Kaibel 塔的运行和控制策略,提出了包括4个温度控制回路的动态控制策略。

本研究针对某碳酸酯厂甲醇、水、丙二醇和二丙二醇混合物的分离问题,这是一个新的分离体系,未见相关研究报道。本文目的是通过开展系统模拟和节能研究,为混合物分离的工艺改进等提供理论基础和模型支持。

1 待分离混合物特征与传统分离流程

1.1 待分离混合物条件与分离要求

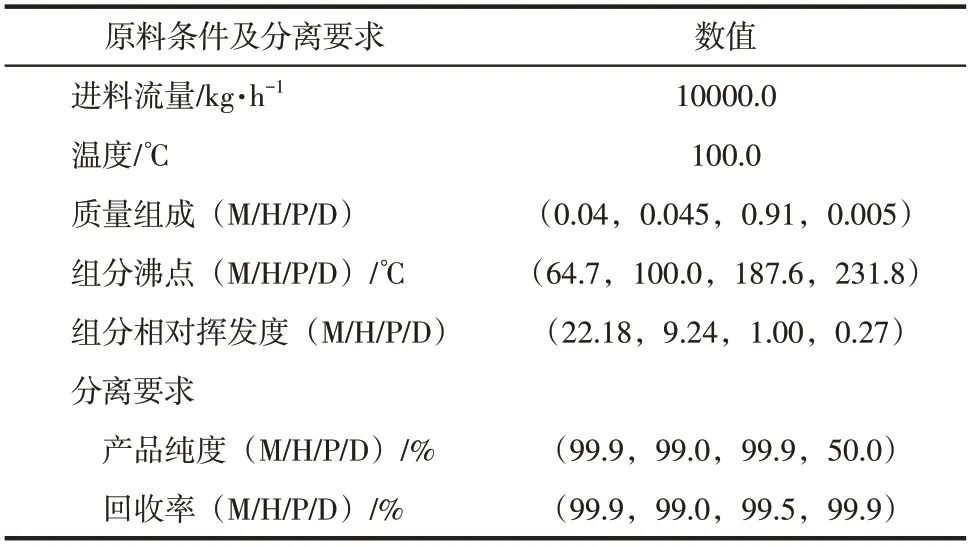

本研究中待分离混合物是某碳酸酯厂酯交换反应精馏塔的塔底产品经碳化水解之后的产物,包括甲醇(MeOH)、水(HO)、丙二醇(PG)和二丙二醇(DPG)。表1 列出了待分离混合物的条件和分离要求,其中M、H、P、D 分别代表甲醇、水、丙二醇和二丙二醇。

表1 待分离混合物条件及分离要求

从表1 看出,待分离混合物存在中间组分PG的含量多(超过90%)、中间组分PG的分离要求高(99.9%)、轻重组分含量相差不大、4 个组分之间沸点差较大的特征。另外,研究体系中组分间不形成共沸物。依据隔壁塔分离混合物的适用规则(待分离混合物满足中间组分含量多,纯度要求高),本体系可探索采用四产品隔壁精馏塔工艺对混合物进行分离的可行性。

1.2 公用工程条件

本研究采用文献[16]的公用工程条件及费用数据,具体见表2。

表2 公用工程条件及费用

1.3 传统三塔分离流程模拟设计

为了比较四产品Kaibel塔的节能效果,首先需要设计出一个优化的、用于分离表1四组分混合物的简单塔精馏流程。理论上,用简单塔分离表1的四组分混合物为规定产品存在5种可行方案,可通过模拟和比较的方法来确定一个最佳的流程。本文研究采用的方法是,在筛选分离流程的同时也考虑了流程中塔与塔之间是否可进行热集成(冷凝器和再沸器热匹配),依此得到最佳的分离方案。

流程模拟和比较在Aspen Plus 模拟平台上进行,所有塔采用常压操作,混合物液相活度系数采用UNIQUAC 模型计算,所需的模型参数均取自软件数据库。流程模拟采用文献[17]的方法:首先利用Aspen Plus软件中的DSTWU模块进行简捷设计,取得严格模拟初值,再采用Radfrac 模块进行严格模拟,并通过灵敏度分析的方法取得满足表1分离要求且总操作费用最小的三塔分离流程。

图1为本文模拟和比较得到的传统的不考虑塔间热集成的三塔精馏流程(TCD),图2 为考虑调整压力后三塔间热集成的三塔精馏流程(HTCD),其中混合物的分离顺序按相对挥发度从大到小逐一分离,即直接顺序流程。从图2看出,除了满足规定的产品要求外,流程中T3 塔提高操作压力之后可以和T1、T2 塔进行热集成(T1 塔釜温度148.2℃,T2 塔 釜 温 度189.3℃,T3 塔 顶 温 度203.5℃,满足热匹配条件)。T3 塔顶汽相物料分3股,一股和T1 塔釜热集成,一股和T2 塔釜热集成,两者回流均过冷5℃(考虑热损失和泵输送流体的汽蚀问题),第3 股进入T3 塔冷凝器。表3 列出了图1、图2 流程中换热器的负荷和操作费用数据以及T2和T3之间的流体输送泵的功率和操作费用数据(T1 和T2 之间的流体输送泵和各塔回流泵进出口压差较小,计算操作费用和㶲损失时可忽略),用于和四产品Kaibel 隔壁精馏流程数据对比。

图1 传统的不考虑塔间热集成的三塔精馏流程

图2 考虑热集成的三塔精馏流程

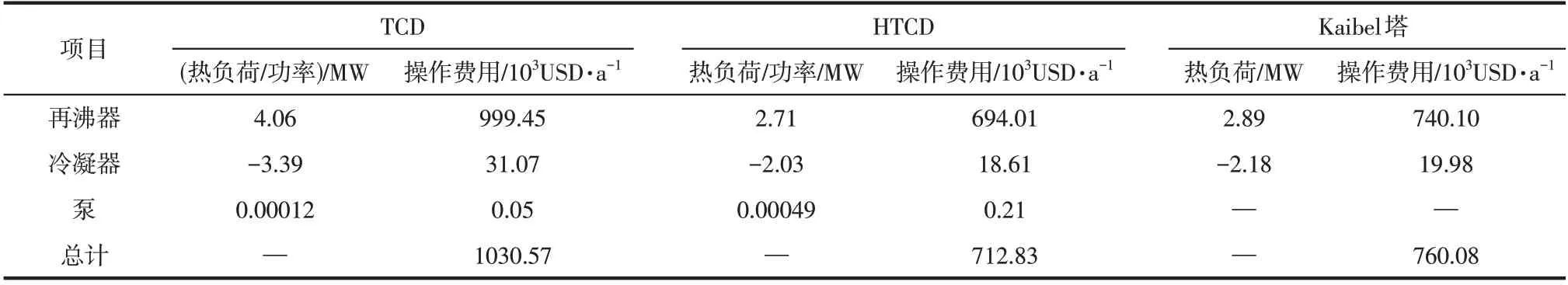

表3 三塔精馏流程、热集成三塔精馏流程和Kaibel塔的操作费用

2 四产品Kaibel塔工艺及模拟设计

2.1 四产品Kaibel隔壁塔流程

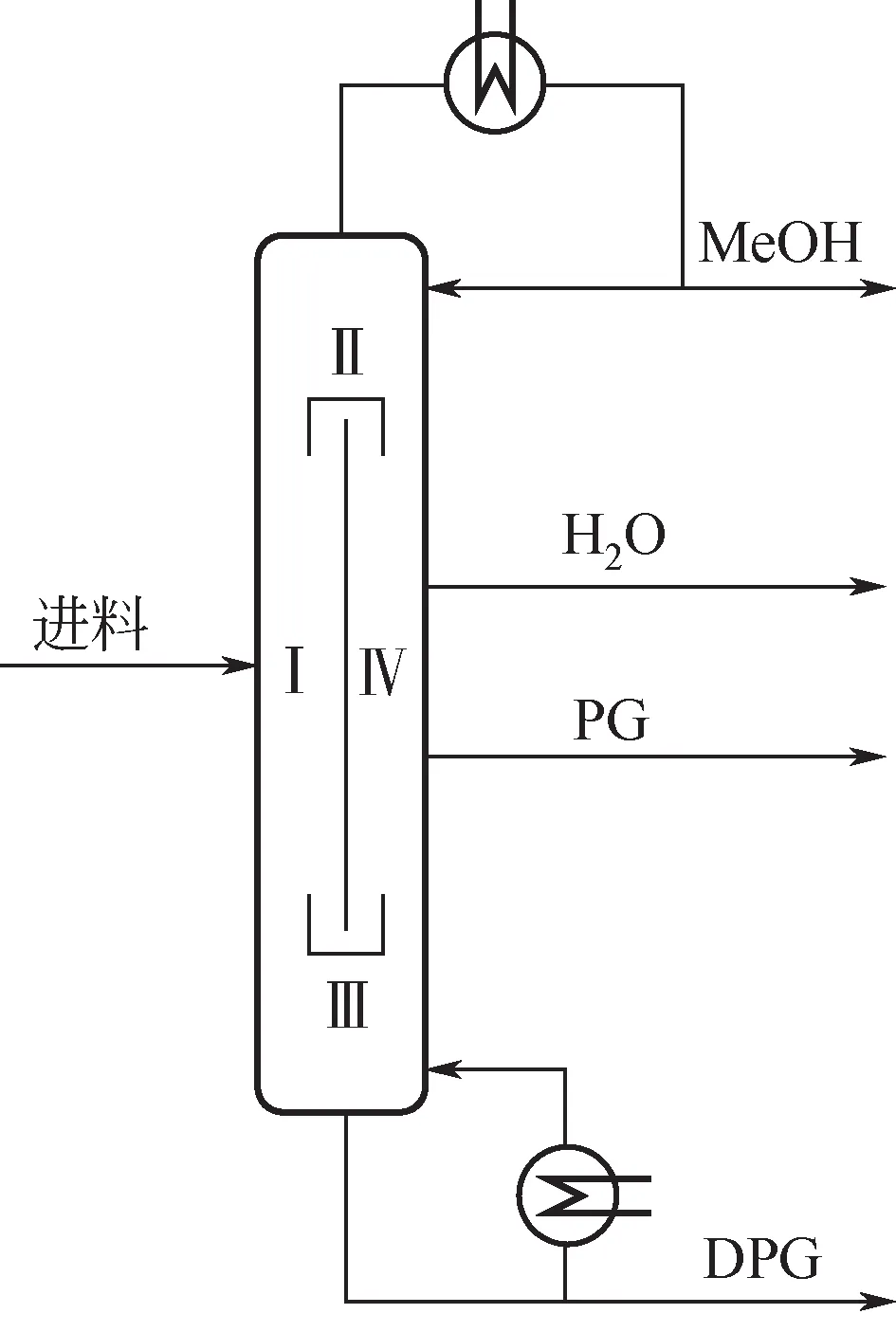

图3为分离表1的丙二醇四组分混合物的Kaibel隔壁精馏塔示意图。该塔的中部设置1个垂直绝热隔板和2个侧线采出口,隔板将塔分为了4个部分,即预分馏段Ⅰ、公共精馏段Ⅱ、公共提馏段Ⅲ和侧线采出段Ⅳ。进料混合物首先在预分馏段进行粗分离,轻组分MeOH和HO进入公共精馏段,重组分PG和DPG进入公共提馏段。经过合理设置各塔段的参数及侧线采出位置,可实现混合物的完全分离,即最轻组分MeOH从塔顶采出,中间组分HO和PG从侧线采出段采出,塔釜采出DPG和少量PG。

图3 四产品Kaibel隔壁塔

2.2 四产品Kaibel塔模拟和设计

本文四产品Kaibel 塔的模拟和设计采用文献[13]提出的方法。具体是:①将图3 的Kaibel 塔转换为如图4所示的热力学等效的完全热耦合精馏塔进行模拟和设计;②采用灵敏度分析方法对图4流程进行优化,取得满足分离要求且操作费用最小的设计参数;③将图4流程的设计参数和结果进一步转换到四产品Kaibel塔中。

图4 四产品完全热耦合精馏塔

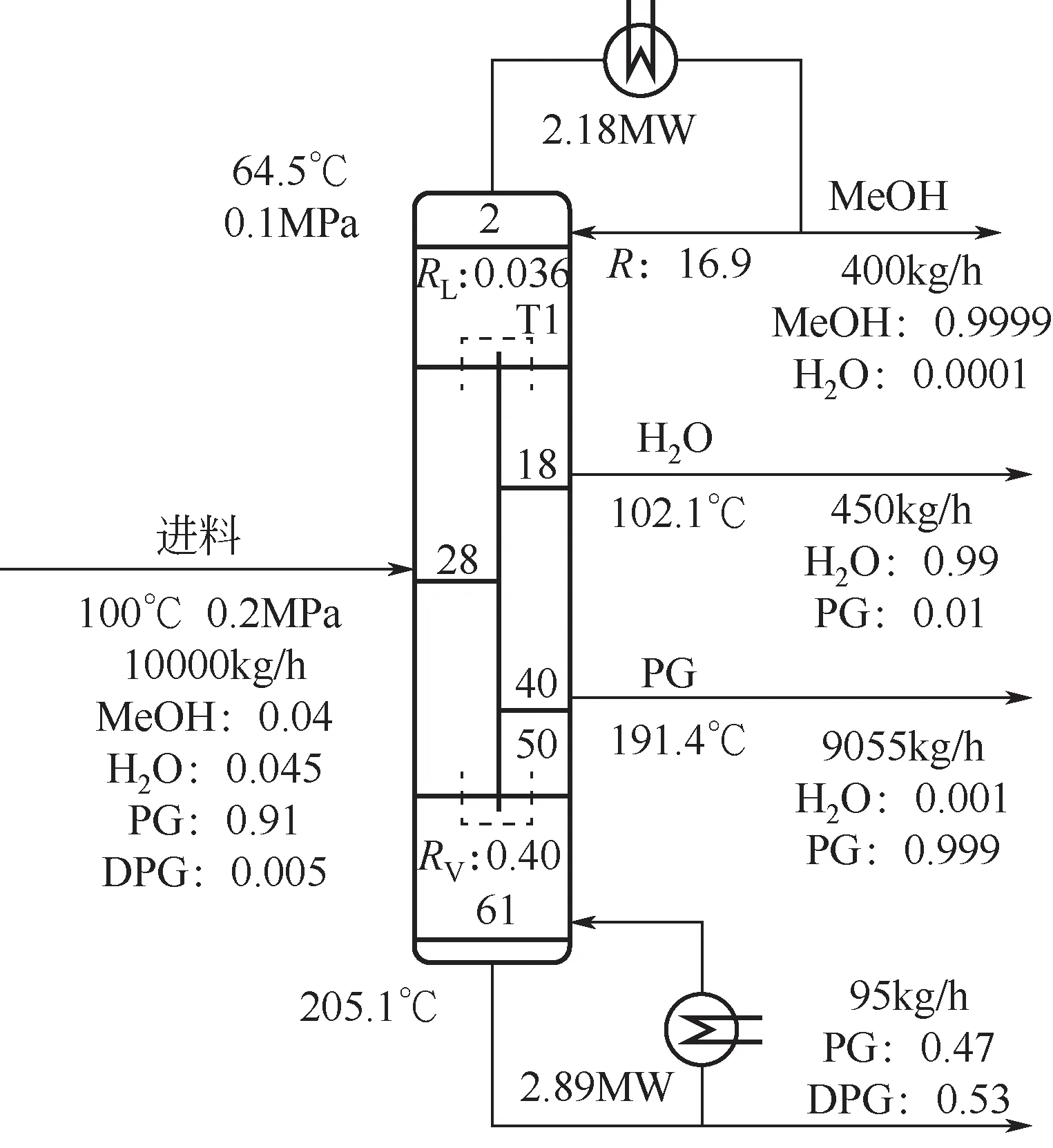

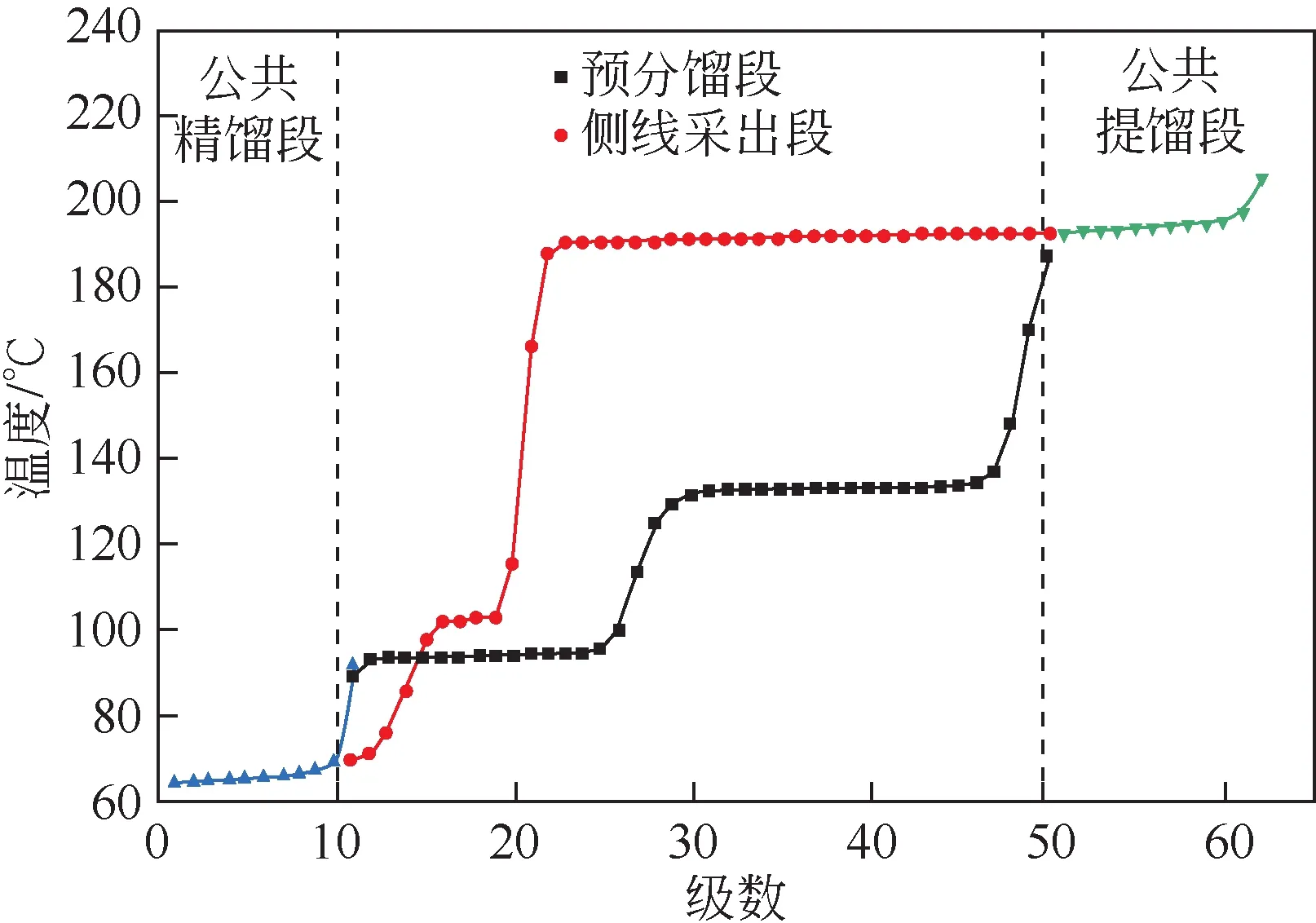

应用以上方法,得到如图5所示的Kaibel 塔设计参数,其中、和分别表示塔回流比、液相分配比(公共精馏段底部液相进入预分馏段的液相摩尔流量占总流量的比值)和汽相分配比(公共提馏段顶部汽相进入预分馏段的汽相摩尔流量占总流量的比值)。表3 给出了Kaibel 塔换热器负荷和操作费用数据。图6 和图7 分别给出模拟得到的Kaibel塔内预分馏段和侧线采出段四组分的浓度分布。图8给出模拟得到的Kaibel塔全塔温度分布。

图5 四产品Kaibel塔模拟和设计结果

图6 Kaibel塔内预分馏段液相四组分浓度分布

图7 Kaibel塔内侧线采出段液相四组分浓度分布

图8 Kaibel隔壁精馏塔内温度分布

从图6 和图7 中看出:①公共精馏段主要分离任务为轻组分MeOH 和HO 的分离,MeOH 从第10块板向上增浓,在塔顶浓度最高。②预分馏段在进料位置第28 块塔板附近主要分离任务为HO 和PG的粗分离,轻组分MeOH和HO从第28块塔板向上增浓进入公共精馏段,重组分PG和DPG从第28块塔板向下增浓进入公共提馏段。③公共提馏段的主要分离任务为重组分PG与DPG的分离,DPG从第50 块塔板向下增浓,并在塔釜浓度达到最高之后从塔釜采出。④侧线采出段主要分离任务为侧线采出符合纯度要求的HO 和PG 产品,HO 从第11 块板向下逐渐增浓,并在第18块板处浓度达到最高,通过侧线采出HO 产品,PG 从第18 块板向下逐渐增浓,并在第40 块板处浓度达到最高,通过侧线采出符合纯度要求的PG产品。

从图8的温度分布可以看出,预分馏段第28块塔板附近和侧线采出段第20 块板附近温度变化显著,原因在于塔板上组分浓度变化显著。

3 四产品Kaibel隔壁精馏塔节能效果比较与分析

3.1 节能分析方法

先前的研究表明,隔壁精馏塔在设备投资方面具有明显优势,本文不比较不同分离方案的设备投资费用,仅从用能方面进行分析。分析同时采用热力学第一定律和第二定律方法,前者用来比较Kaibel 塔、TCD 和HTCD 的总操作费用,后者用来比较不同分离方案的总㶲损失情况。分析时,将㶲损失分为塔板(分离)㶲损失、换热器㶲损失和泵的㶲损失三部分考虑,利用Aspen模拟软件计算塔板㶲损失,采用文献[18]的方法计算换热器㶲损失和泵的㶲损失。计算时公用工程条件见表2。

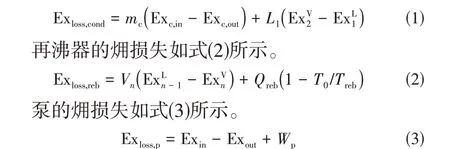

冷凝器的㶲损失如式(1)所示。

式中,Ex为㶲,kW;为质量流量,kg/h;为液相流量,kg/h;为气相流量,kg/h;为热负荷,kW;为泵的功,kW;为热力学温度,K。下角标1、2、-1 和代表塔板编号;0 指环境状态;in 代表泵入口;out 代表泵出口;cond 代表冷凝器;reb代表再沸器;p代表泵;c代表冷却水。

3.2 传统三塔流程与隔壁塔的能耗比较

3.2.1 总操作费用比较

表3 给出了模拟得到的TCD、HTCD 和Kaibel塔总操作费用的结果。从表3 看出:Kaibel 塔的换热器总热负荷和总操作费用与TCD相比显著降低,操作费用可降低26.2%,HTCD 与TCD 相比操作费用可降低30.8%。此结果一方面表明了HTCD 的操作费用更低,另一方面也体现了热集成技术在工业生产上的重要性。注意到,本文研究得出的结论与文献[19]的结论一致,即隔壁塔流程在操作费用方面不一定优于热集成流程。

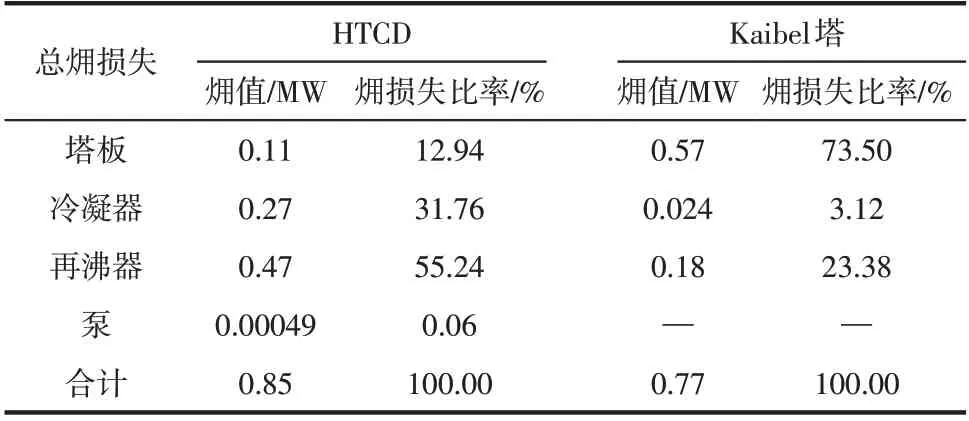

3.2.2 㶲损失比较

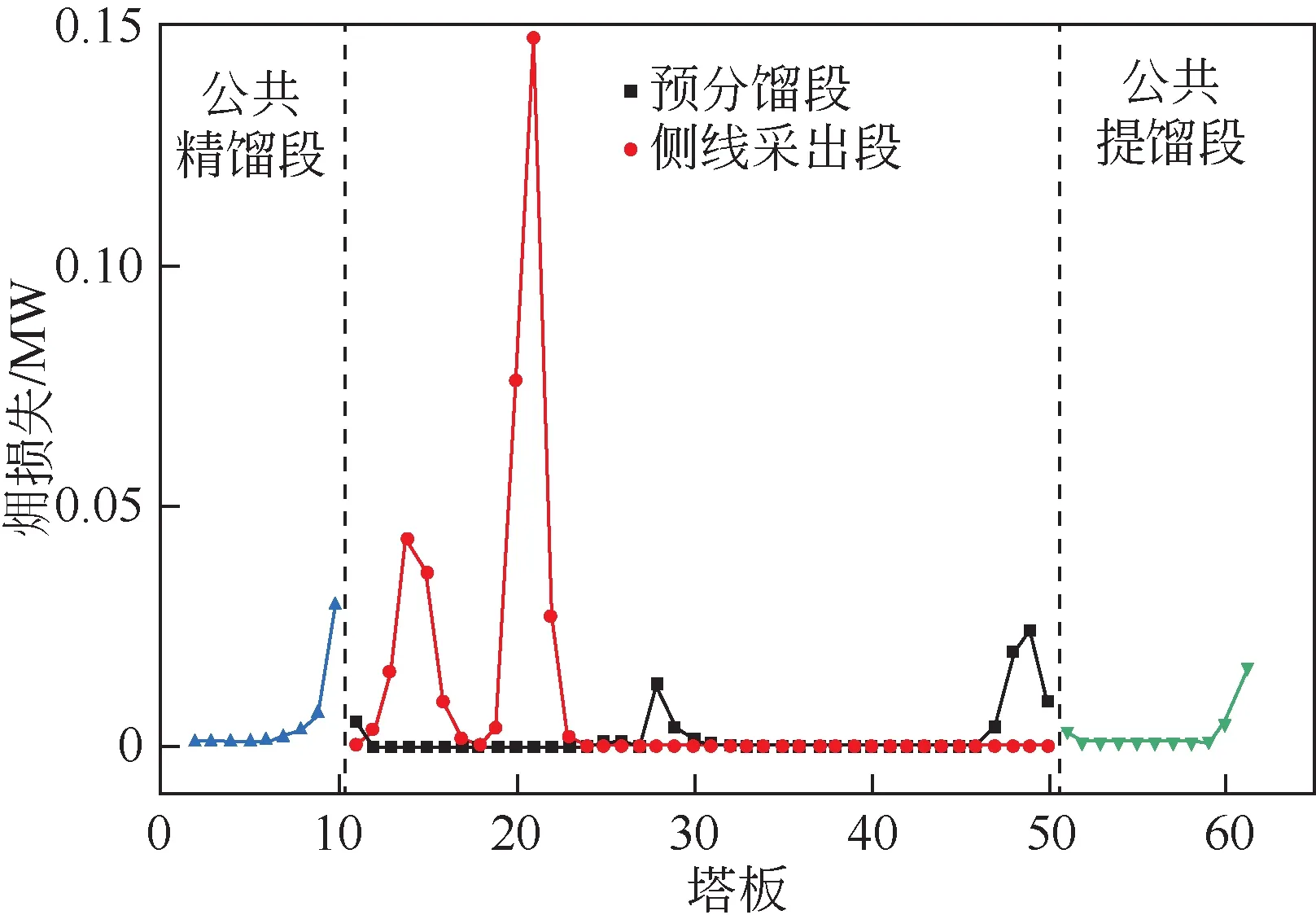

表4 给出了本文对HTCD 和Kaibel 工艺的㶲衡算结果。需要说明,因冷却水入口温度(30℃)与环境温度(25℃)相差不大,计算输入㶲时并未考虑其影响。为确定㶲损失的关键部位,运用建立的㶲损失计算方法,对Kaibel塔与HTCD的塔板(分离)㶲损失、冷凝器总㶲损失、再沸器总㶲损失和泵的总㶲损失进行比较,同时计算了各单元的㶲损失比率(各单元㶲损失与系统总㶲损失的比值),结果见表5。图9 和图10 分别给出模拟得到的HTCD和Kaibel塔的塔板㶲损失分布。

图9 热集成三塔精馏流程塔板㶲损失分布

图10 Kaibel塔中塔板㶲损失分布

表4 HTCD和Kaibel工艺的㶲衡算结果

从表5 看出,Kaibel 塔的塔板㶲损失高于三塔精馏流程(增加4.2 倍),并且㶲损失比率也更高(73.50%),原因可分析如下:①HTCD 进料位置相邻塔板上的组分浓度和温度变化大,传质和传热推动力大,过程不可逆性较大导致㶲损失增大。②Kaibel塔的塔板㶲损失主要包括两个方面:预分馏段和侧线采出段的顶部有效能损失和侧线采出段采出HO的塔板附近有效能损失。该位置相邻塔板上浓度变化大、温度变化大,其传质和传热推动力较大,过程不可逆程度大,导致㶲损失增大。③Kaibel塔虽然避免了中间组分的返混作用,提高了分离效率,但是隔壁顶端与上层塔板之间、HO采出位置与上下塔板之间传质与传热过程中的不可逆性增大,塔板㶲损失更高。

表5 HTCD和Kaibel工艺的㶲损失分析结果

HTCD中冷凝器的㶲损失比率较高(31.76%),Kaibel 塔冷凝器㶲损失与HTCD 相比大幅降低(减小91.1%),㶲损失比率也更低(3.12%),原因可分析如下:HTCD中T3的冷凝器㶲损失最大,待冷却物料与冷却介质的传热温差过大(T3 塔顶温度203.5℃,冷却水温度30℃),是导致㶲损失的关键。对于Kaibel塔,由于传热温差更低(塔顶汽相物料温度为64.5℃),传热引起的不可逆性小,因而㶲损失更小。

HTCD中再沸器的㶲损失比率很高(55.24%),Kaibel 塔再沸器㶲损失与HTCD 相比大幅降低(减小61.7%),㶲损失比率也更低(23.38%),原因可分析如下:HTCD中T1的再沸器㶲损失最大,待加热物料与加热介质的传热温差过大(T1 塔釜温度148.2℃,与之热集成的T3 塔顶汽相物料温度203.5℃),T3 塔和T1 塔虽然实现了热集成,节约了部分热量,但传热温差过大,是导致㶲损失的关键。对于Kaibel 塔,由于传热温差更低(Kaibel 塔釜温度205.2℃),传热引起的不可逆性小,因而㶲损失更小。

HTCD中泵的㶲损失比率很低(0.06%),原因可分析如下:泵入口和出口处的流体压差不大,经过计算得到的㶲差别和泵的功率均较小,因而泵的㶲损失较小,㶲损失比率很低。

综合比较Kaibel塔与三塔精馏流程的㶲分析计算结果,Kaibel 塔总输入㶲高于HTCD,但排放到环境中可做功的总输出㶲更高,总㶲损失低于HTCD(可降低9.41%),原因可归结为换热器㶲损失更低。由于Kaibel塔塔顶物料与冷却水、塔釜物料与蒸汽之间的传热温差均更小,传热过程中的不可逆性更低,热力学效率更高,㶲损失更小,表明了Kaibel 塔在热力学第二定律上具有一定的优越性。

4 结论

提出用四组分Kaibel隔壁精馏塔分离丙二醇混合物的工艺,通过模拟研究了其节能行为,结果表明:

(1)与TCD相比,Kaibel塔总操作费用可降低26.2%,但与HTCD相比并不节约操作费用。

(2)Kaibel 塔的总㶲损失相较于HTCD 可降低9.41%,原因可归结为换热器数量的减少和换热器㶲损失的降低。

(3)Kaibel塔分离丙二醇混合物的另一优势在于设备投资方面,其可以在一个塔内实现丙二醇四组分混合物的分离,同时降低了换热器的数目。

研究建立的方法和取得的结果可为丙二醇混合物分离工艺的改进提供理论基础和模型支持。

—— 有效能,kW

—— 液相流量,kg/h

—— 热负荷,kW

—— 回流比

—— 液相分配比

—— 汽相分配比

—— 热力学温度,K

—— 汽相流量,kg/h

—— 功,kW