基于塑性损伤本构的双层模块装配式组合剪力墙抗震性能研究

2022-10-29李武雄

李武雄

(深圳地铁置业集团有限公司,深圳 518026)

0 引言

随着我国制造业水平的提升以及对解决日益恶化的环境问题的迫切需求,建筑业作为能耗高、污染大的产业被推向风口浪尖。国家陆续出台一系列的政策,在我国大力推广装配式结构并将装配式结构作为一种解决建筑业目前处境的有效手段之一[1-2]。而钢-混凝土组合剪力墙作为一种新型的抗侧力构件,它具有较高的抗侧刚度及良好的耗能能力和延性性能特点,是国家大力推荐采用的装配式建筑结构中的一种常用构件。吕西林等[3]通过试验和数值模拟对内置钢板钢筋混凝土剪力墙的破坏形态、延性、抗剪强度和刚度等进行研究。郭彦林等[4-5]研究发现两层单跨钢框架内嵌组合钢板剪力墙具有良好的抗震性能,但是会产生拉力带,对框架产生不利影响,而且承载力、刚度与耗能能力有不同程度的退化。针对四边连接在框架柱上产生较大附加弯矩和轴向力致使受力机理复杂的问题,郭兰慧等[6-9]开展了仅与框架梁上下连接的组合钢板剪力墙,发现两边连接组合钢板剪力墙具有良好的延性及耗能能力,同时可防止其对框架柱的不利影响,实现跨内灵活布置。顾强、缪远宏等[10-11]通过研究给出了钢板组合剪力墙的简化分析理论,给出了混凝土板厚度和栓钉需求的计算公式。

然而现有针对组合剪力墙的研究中大多采用了材料弹塑性本构关系,没有考虑材料在加载过程中出现的损伤行为对构件力学性能的影响,与其实际力学行为可能存在一定的差别。此外,现有文献多针对单层组合剪力墙构件的抗震性能研究。为此,本文同时考虑混凝土和钢材的塑性损伤本构关系,基于ABAQUS软件建立双层模块装配式组合剪力墙的三维有限元计算模型,首先结合模型试验验证了所建有限元模型的合理性,然后探讨了高厚比、跨高比、栓钉间距、混凝土强度等参数对双层模块装配式组合剪力墙承载能力、钢板及混凝土破坏的影响规律,为此类结构抗震分析与设计提供参考借鉴。

1 双层模块装配式组合剪力墙有限元模型

1.1 组合剪力墙概况

双层模块装配式组合剪力墙试件由预制完成的单个剪力墙模块通过高强螺栓连接组成,如图1所示。每个模块主要由焊有外伸板的连接件与焊有栓钉的内藏钢板焊接组成钢构件,钢构件再与现浇混凝土板组合完成单个模块的预制后,再用高强螺栓将两个剪力墙模块连接形成单层组合剪力墙。等两单层组合剪力墙安装完成后,再用高强螺栓将其与上下钢梁相连,最后形成一双层模块装配式组合剪力墙。剪力墙模块平面尺寸900×450 mm,内藏钢板880×430 mm,外挂混凝土板880×430 mm,钢板厚4 mm、Q235B型钢,混凝土板厚50 mm、C40;模块之间采用8.8级M16螺栓连接,螺栓间距100 mm。

图1 三维组装示意图Fig.1 Three dimensional assembly diagram

1.2 有限元模型建立

混凝土应力-应变关系采用塑性损伤模型,即文献Popovics S[12]和Yip W K[13]提出本构公式,可以很好模拟低围压时,混凝土受到的单调、循坏或者动载作用下的力学行为,如图2所示。混凝土本构计算公式:

图2 混凝土应力-应变本构关系Fig.2 Stress-strain constitutive relation of concrete

式(1)、(2)中:σ′cu为混凝土的极限抗压强度;σc为混凝土压应力;εc为混凝土压应变;m为曲线拟合参数,m=0.8+σ′cu/17;Ec为初始切线模量,作用下的混凝土压应变;K由下式可得:

混凝土拉伸应力-应变关系采用Stramandinoli R S B[14]给出的本构关系:

式(3)中:fct为混凝土极限抗拉强度;εcr为fct对应的拉伸应变;σct为混凝土拉应力;ε为混凝土拉应变;α为指数衰减参数;n=Es/Ec,Es为钢材弹性模量;ρ为混凝土配筋率。

混凝土损伤塑性模型可以通过损伤参数来定义混凝土在循环荷载下引起的刚度退化和刚度恢复效应,避免软化段的复杂处理。假定混凝土材料主要存在两种主要破坏:拉伸开裂和压缩破碎,这两种主要破坏引起的弹性模量变化可以采用损伤因子d(拉压损伤因子分别为dt和dc)描述,当dt=0时,表示混凝土还没有发生拉伸损伤,此时混凝土拉伸刚度未退化;当dt=1时,表示混凝土将完全拉伸破坏,此时混凝土拉伸刚度为0;当dc=0时,表示混凝土还没有发生压缩损伤,此时混凝土压缩刚度未退化;当dc=1时,表示混凝土将完全受压破坏,此时混凝土压缩刚度为0;具体计算公式如下:

式(6)、(7)中:st、sc分别为与应力反向时刚度恢复的应力状态有关参数,可以用以下方程式定义:

式(8)~(10)中:权重因子ht和hc控制着反向加载时混凝土材料刚度的恢复。混凝土的试验结果表明,当荷载由拉伸变为压缩时,只要裂纹闭合就可使压缩刚度得到恢复,即ht=0;另一方面一旦出现压碎微裂纹,当荷载由压缩变为拉伸时,拉伸刚度将不能恢复,即hc=0。

对于理想弹塑性模型,根据钢材力学性能试验,确定钢材的本构关系。以Mises折算应力作为钢材屈服的判断依据,Mises折算应力按式(11)计算:

式(11)中:σm为Mises折算应力;σ1、σ1、σ1分别为计算Mises折算应力处材料的第一主应力、第二主应力和第三主应力。

对于钢材损伤本构模型采用文献[15]给出的应力三轴度起始损伤准则模型。假设钢材中的等效塑性应变εˉpl累计达到发生起始损伤的等效塑性应变εˉpl0时,钢材内部发生损伤。为了减少确定钢材损伤路径的难度,且能适合钢材损伤的应用,Yu HL等[16]建议将Lee和Wierbicki在文献[17]中的等效塑性损伤应变εˉpl0与应力三轴度η路径简化表示为下式的形式:

式(12)中:C1为钢材平板纯剪切状态下(η=0)的等效塑性损伤应变ε-shear0;C2为钢材开口圆棒单轴拉伸时(η=η0)的等效塑性损伤应变ε-axi0;η0为一常数。C2可以通过轴对称拉伸试件断裂后的截面缩小面积AR来确定:

另外C1与C2又可通过式(13)、(14)进行换算:

式(13)、(14)中:K、n为钢材硬化参数,在钢材拉伸试验的真实应力-应变曲线上取屈服应力到极限应力段可通过式(9)拟合算出K、n。

如图3所示,钢材在不同应力三轴度区段内分别发生剪切损伤(-1/3≤η≤0)、复合损伤(0≤η≤η0)与延性孔洞扩展损伤(η≥η0)三种损伤形式,分别对应钢材在压缩、剪拉与拉伸状态时损伤的情况。当钢材承受的等效塑性应变在曲线下方时,钢材不发生损伤;反之,当钢材的等效塑性应变超过曲线,则进入损伤状态。此时钢材峰值应力后的下降路径可以表示为式(16)中剩余应力的形式。在应力下降的区段内,钢材的剩余模量与剩余应力之间的关系可由标量D来表示:

图3 简化后钢材应力三轴度与等效塑性损伤应变路径Fig.3 Stress triaxiality and equivalent plastic damage strain path of simplified steel Stress

式(15)、(16)中:E、σ为钢材的弹性模量与屈服应力;、为钢材应力下降段内的剩余模量与剩余应力;D定义为钢材的损伤因子,取值范围在[0,1]之间。因损伤因子应表示为钢材等效塑性应变的函数,考虑到在有限元模拟中单元的敏感性,将钢材损伤因子D用式(17)与塑性位移比的函数关系来表示。

内藏钢板和连接件、内藏钢板和栓钉以及连接件和外伸板间的连接在实际现场施工中皆使用焊接方式,故在模拟中用绑定“Tie”约束模拟;栓钉与现浇混凝土之间的作用采用嵌入方式来模拟;钢构件与两侧混凝土板的接触法向方向采用“硬接触”,切向采用库伦摩擦,摩擦系数为0.25。对高强螺栓施加相应预应力,且高强螺栓与外伸板间相接部分采用有摩擦的“硬”接触。型钢和混凝土材料均采用8节点六面体线性减缩积分三维实体单元C3D8R模拟。采用结构化网格划分方法对部件进行网格划分。

底部框架梁采用固结约束形式,即约束6个自由度。为模拟上部加载梁往复运动,在有限元模型中限制加载梁除了加载方向外的其他方向的运动,并设置一个参考点,将加载梁上所以节点的所有自由度与参考点耦合,再通过参考点对构件进行力和位移加载,如图4所示。参考点仅有沿加载梁梁长方向的运动,其他方向的位移均为零。图5为加载制度示意图。

图4 有限元模型示意图Fig.4 Schematic diagram of FEM

图5 加载示意图Fig.5 Loading diagram

1.3 有限元模型验证

为验证上述双层模块装配式组合剪力墙建模方法的合理性,采用如图6所示的单层装配式组合剪力墙的抗震性能试验研究成果[18],对上述有限元模型的建模方式、本构关系及边界处理加以验证。本文与该文献研究的不同之处仅在于双层与单层的区别,其余模型参数都一致,因而验证结果具有较高的可信度。

图6 单层装配式组合剪力墙Fig.6 Single-layer fabricated composite shear wall

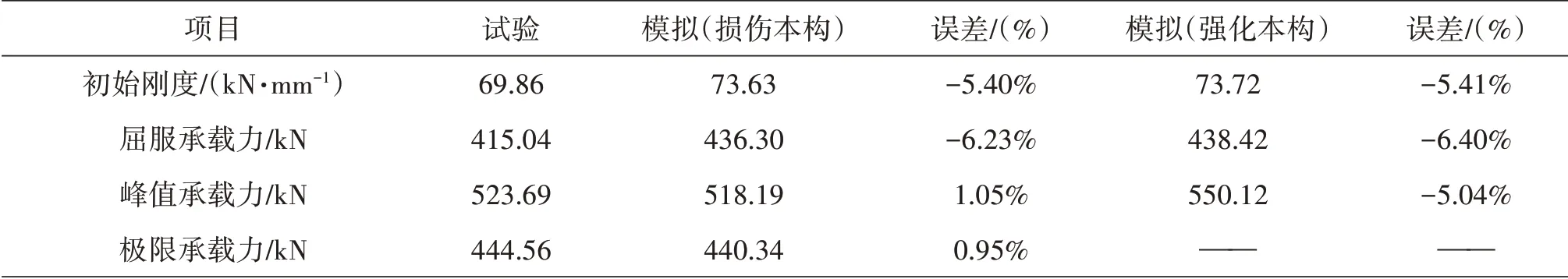

图7给出了试件在加载完成后,内藏钢板和外挂混凝土板的破坏图,图8为两者在数值模拟完成后的破坏图。从图8(a)和图8(b)中可以看出,试验中内藏钢板的破坏主要集中在框架的四个角部,其中底端的角部破坏最大,同时内藏钢板表面出现了明显的“拉力带”,通过对比可知,这与模拟的结构图完全吻合。从图8(c)和图8(d)中可以看出,对于外挂混凝土板,试验中在螺栓孔和角部出现破坏,模拟中混凝土板的压缩和拉伸损伤主要出现在螺栓孔和角部,两者的破坏形态基本吻合。图9给出了滞回曲线试验与有限元结果的对比图,表2为部分参数对比结果。可见,当型钢材料仅采用弹塑性强化本构时,模型随着加载位移的增加,其承载能力一直在增加,与试验结果难以吻合。当型钢材料采用塑性损伤本构时,模拟滞回曲线与试验结果具有很好的一致性:弹性阶段随位移角的增加承载力也随之增加,型钢进入屈服后承载力增长放缓,钢材开始进入损伤状态,最后因钢板损伤过大而造成承载力不断下降。试验与数值模拟结果屈服荷载、峰值承载力、初始刚度的误差分别为6.23%、1.05%、5.40%,虽然存在一定的差异,但从对比结果来看,其精确度已能满足工程要求,说明所采用的建模方式和考虑塑性损伤本构关系能较好地反映组合剪力墙试件的真实受力性能,可为后续双层模块化装配式组合剪力墙的参数分析提供支撑。

图7 试件破坏图Fig.7 Diagram of specimen failure

图8 试件破坏图Fig.8 Diagram of specimen failure

图9 滞回曲线对比图Fig.9 Comparison diagram of hysteretic curve

2 抗震性能参数分析

2.1 计算工况

为探究该双层模块装配式组合剪力墙的抗震性能,通过改变基本模型的跨高比、高厚比、混凝土板强度和栓钉间距4个变量,并基于上述所建立的双层组合剪力墙的有限元模型为基本模型(S2)与传统普通剪力墙(S16)进行对比(见表2),分析不同因素对该剪力墙抗震性能的影响,具体工况见表3。

表2 试验与有限元模拟结果对比Table 2 Comparison of test and simulation results

表3 分析工况表Table 3 Condition table

2.2 计算结果分析

2.2.1 承载力与滞回曲线

图10、11分别给出了不同参数条件下构件的骨架曲线和滞回曲线。可以看出,各工况模型骨架曲线的变化趋势较为相同,可分为三个阶段:第一阶段从初始加载到拐点为弹性阶段;第二阶段从拐点到承载力达到峰值处,为塑性屈服阶段;前两阶段承载力均随加载逐渐增大,其后因型钢和混凝土材料都考虑了塑性损伤本构,材料因损伤而导致承载力出现下降趋势,滞回环捏缩效应不断加强,此为第三阶段。整个加载过程,各工况承载力变化稳定,未出现突变,所研究的双层模块装配式组合剪力墙表现出良好的力学行为。

由表4可知,跨高比为从1/4增加到6/4时(S1~S4),对应峰值承载力分别为471 kN、1121 kN、2282 kN、2781 kN和屈服承载力分别为334 kN、962 kN、1956 kN、2389 kN。相对比S1而言,S2、S3和S4的峰值承载力分别提高了1.38倍、3.86倍和4.90倍,屈服承载力也分别提高1.88倍、4.85倍和6.15倍。从图11(a)可以发现,随跨高比增大滞回曲线越来越饱满。可见,跨高比对双层模块化装配式组合剪力墙的承载能力影响显著,较大的跨高比有利于提高剪力墙的承载力。

图11 滞回曲线对比图Fig.11 Hysteretic curve comparison

表4 承载力性能对比表Table 4 Comparison table of bearing capacity performance

随着高厚比的减小(S5~S8),构件承载能力提高明显。相对比S5而言,S6、S7和S8峰值承载力分别提高21.7%、40.2%和55.5%,屈服承载力分别提高23.1%、45.6%和63.0%。可见,增加钢板的厚度可提高构件的屈服位移及屈服承载力,有利于提升构件抗震性能。此外,从图10(c、d)和11(c、d)可知,随混凝土强度和栓钉间距的增大,构件滞回曲线和骨架曲线基本一致,混凝土强度和栓钉间距对承载力的影响不大。

图10 骨架曲线对比图Fig.10 Skeleton curve comparison

2.2.2 刚度退化分析

割线刚度为同次加载过程中,骨架曲线上推拉两个方向荷载绝对值之和与位移绝对值之和的比值,刚度退化率为每一割线刚度与初始刚度的比值,两者反映了试件在往复加载过程中塑性损伤累积程度。图12、图13为剪力墙在不同跨高比、高厚比、混凝土强度和栓钉间距下割线刚度和刚度退化率对比图,表5为刚度对比表。

表5 刚度对比表Table 5 Stiffness comparison

图13 刚度退化率对比图Fig.13 Comparison of stiffness degradation rate

从图12和13可以看出,加载过程中各试件刚度退化比较稳定,未出现刚度突变情况。对比组合剪力墙S2和普通剪力墙S16可知,S2初始刚度和最终刚度都比S16高,说明组合钢板剪力墙具有更优的抗侧能力。跨高比对割线刚度的影响最为显著(如跨高比从1/4增至6/4,初始刚度从68.9 kN/mm增至541.5 kN/mm,提高7.73倍),高厚比影响次之,而混凝土强度和栓钉间距对割线刚度几乎没有影响。

图12 割线刚度对比图Fig.12 Secant stiffness comparison

2.2.3 混凝土板损伤分析

混凝土损伤塑性模型可以通过损伤参数来定义混凝土在循环荷载下引起的刚度退化和刚度恢复效应,避免软化段的复杂处理。混凝土材料主要存在拉伸开裂和压缩破碎两种形式,这两种破坏引起的弹性模量变化可采用损伤因子d描述,损伤因子越大,表示混凝土受损程度越高。图14和图15给出了模型第一层混凝土板分别在屈服点δy、峰值点δm和极限点δu的压缩损伤云图和拉伸损伤云图对比。随混凝土强度增大,组合剪力墙混凝土的压缩损伤和拉伸损伤均有所增加,尤其中间区域增加明显,如图14、15(a~d)所示。

图15 混凝土板拉伸损伤云图Fig.15 Contours of tension damage of concrete slab

随栓钉间距增大,混凝土损伤分布区域趋向集中于四个角部,且损伤因子降低,破坏形态趋于稳定,如图14、15(e~g)所示。进一步分析可知,相比S14(栓钉间距150 mm),当增大间距到200 mm时,由于栓钉与混凝土板的协同作用降低,栓钉与混凝土板协作的整体性降低,抵抗破坏的能力下降;当减小间距到100 mm时,栓钉与混凝土板的协同作用虽然增强,但破坏了混凝土板的整体性,故抵抗破坏的能力同样降低。可见,栓钉间距对该组合剪力墙混凝土板力学性能的影响较大,建议栓钉间距取150 mm。

图14 混凝土板压缩损伤云图Fig.14 Contours of compression damage of concrete slab

2.2.4外伸板与高强螺栓分析

外伸板与高强螺栓在极限位移角时的应力云图如图16所示。外伸板和螺栓的最大应力主要集中在上下两端,这主要是由于连接件和混凝土板共同的挤压作用造成的,且在整个加载过程中外伸板和螺栓的最大应力值均未达到破坏应力。对比S1~S4可知,随着跨高比的增大,连接件在加载过程中的最大应力是先增大后减小的,而高强螺栓的最大应力却逐渐减小;对比S5~S8可知随着高厚比的减小,连接件在加载过程中的最大应力是逐渐减小,而高强螺栓的最大应力却逐渐增大。随着混凝土强度的增加,外伸板的应力有所减小,但是变化幅度不大,限于篇幅未给出云图。

图16 外伸板与高强螺栓应力云图Fig.16 Stress contours of overhanging plate and high strength bolt

3 结论

考虑材料的塑性损伤本构关系模型,研究了不同参数条件下双层模块装配式组合剪力墙结构的抗震性能,结论如下:

(1)所考虑混凝土材料塑性损伤本构和型钢应力三轴度准则可以较为准确地模拟组合剪力墙在荷载作用下的承载和变形特征,模型力学性能随加载呈三阶段变化特征。

(2)双层模块组合剪力墙具有良好的抗震性能,跨高比、钢板厚度增大有利于提高剪力墙构件的承载力和滞回性能,而混凝土强度和栓钉间距对承载力和滞回性能的影响不大。

(3)模块组合剪力墙具有较好的抗侧能力,构件刚度退化比较稳定,未出现刚度突变现象,跨高比对割线刚度的影响最大、高厚比次之、混凝土强度和栓钉间距几乎无影响。

(4)混凝土材料的压缩和拉伸损伤随混凝土强度增大均有所增加,栓钉间距对混凝土的损伤发展行为影响较大,建议栓钉间距取150 mm。

(5)外伸板和螺栓的最大应力主要集中在上下两端,跨高比和高厚比对二者的应力变化的影响较大,混凝土强度的影响较小。