分散式堆肥设备结合二次堆肥对蔬菜废弃物的处理效能及能耗分析*

2022-10-29林向宇孟寒玉王晓君周挺进沈君煌陈少华

林向宇,孟寒玉,王晓君,周挺进,沈君煌,陈少华

(1.中国科学院城市环境研究所中国科学院污染物转化重点实验室中国科学院城市固体废弃物资源化工程实验室,福建 厦门 361021;2.福建龙马环境产业有限公司,福建 厦门 361021;3.福龙马集团股份有限公司,福建 龙岩 364012)

1 引言

我国是全球蔬菜产量大国,产量多年稳居世界第一。2021 年蔬菜产量达到7.5×108t[1]。但蔬菜废弃物产生量约为蔬菜产量的一半,被遗弃后极易腐烂发臭,引发环境污染与卫生安全等问题。在生产端产生的蔬菜废弃物主要通过厌氧发酵和好氧堆肥进行资源化利用,而在集贸市场和超市等销售端产生的蔬菜废弃物通常进入城市垃圾收运系统[2]。而蔬菜废弃物的养分含量丰富,当作垃圾填埋或焚烧是资源的极大浪费。在垃圾分类和低碳经济的大背景下,集贸市场的蔬菜废弃物就地堆肥处理是其减量化和资源化的适宜途径。目前关于蔬菜废弃物堆肥研究多集中于不同蔬菜废弃物成分、微生物菌剂、辅料添加及堆肥条件的研究[3-5]。由于集贸市场普遍用地紧张,传统堆肥方式显然难以实施。通过堆肥设备快速完成蔬菜废弃物的一次堆肥,得到减量率高、含水率低且性质稳定的堆肥产物,再在还田目的地进行二次腐熟,可以很好地克服集贸市场用地紧张问题,同时避免了蔬菜废弃物在集贸市场腐败污染环境和直接运输带来的成本高昂问题。随着垃圾分类的开展,已有报道应用分散式堆肥设备处理厨余、畜禽粪便和混合有机垃圾[6-9]。然而,与厨余或混合有机垃圾相比,蔬菜废弃物虽然盐和油脂含量低,但含水率高、纤维素含量高、碳氮比低[10],利用堆肥设备对其处理的效果、能耗等技术经济性能指标有待深入研究。本研究应用自行研制的分散式堆肥设备,对从集贸市场收集的实际蔬菜废弃物开展连续堆肥试验,研究堆肥设备的运行参数及处理效能,并对二次腐熟后的产品品质进行评价,特别是针对蔬菜废弃物含水率高、设备运行能耗高的问题,深入分析堆肥设备的能耗组成,通过理论分析,提出降低能耗的路径。研究结果有望为蔬菜废弃物的资源化处理提供可行的技术方案。

2 材料与方法

2.1 材料与设备

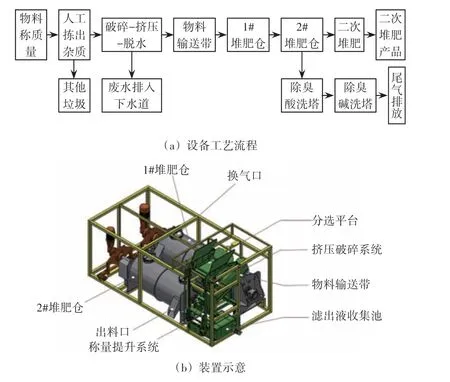

自行研制的连续进料、间歇出料的好氧堆肥系统主要由预处理设备、堆肥设备和尾气处理设备组成。预处理设备集成了液压提升单元、人工分拣与水平输送单元、破碎单元、螺旋挤压脱水单元、垂直输送单元。堆肥设备由2 个串联的卧式圆柱型堆肥仓组成,1#仓位置比2#仓略高,物料从1#仓前端进入,通过搅拌设备逐渐推移至后端,然后借重力进入2#仓前端,同样通过搅拌设备逐渐推移至后端出料。堆肥仓采用SUS304 不锈钢加工,总容积约7 m3,有效容积5.6 m3,内置犁刀式搅拌桨,外部包裹加热毯。尾气处理设备包括酸洗塔和碱洗塔,外观尺寸均为φ1.2 m×2.6 m、空床容积为2.3 m3、填料层有效容积为0.25 m3,设计气液接触时间不少于2 s、气体停留不少于20 s。酸、碱吸收液储存池位于吸收塔下方,吸收液由水泵提升后从塔顶喷淋而下,尾气通过管道风机由塔底部向上输送。酸塔吸收液pH 控制在3.5 左右,碱塔吸收液pH 控制在10.5 左右。该设备工艺流程和装置示意如图1 所示。

图1 蔬菜废弃物分散式堆肥设备工艺流程和装置示意Figure 1 Schematic of process flow and device of vegetable waste distributed composting equipment

本试验蔬菜废弃物取自福建省龙岩市某集贸市场,主要有藕、蒜苗、蘑菇、笋壳、芥菜、青椒、苦瓜等。堆肥辅料为购自木材加工厂的锯末。添加菌种为市面上较为成熟的商用菌剂,其主要成分有霉菌、芽孢杆菌、乳酸菌、酵母菌、光合细菌、放线菌、固氮菌、解磷细菌、解钾细菌等多种有益微生物,有效活菌数≥100 亿个/g,1 kg菌剂可发酵5~10 t 物料。

2.2 试验方法

蔬菜废弃物经称质量后提升到分拣与输送单元,由人工挑拣出塑料袋、尼龙绳和金属制品等杂质;经破碎机破碎成10~15 mm 的颗粒,破碎后的物料直接进行螺旋挤压脱水,经脱水后物料含水率约70%~80%;脱水后的物料由垂直输送单元送入堆肥仓内进行堆肥,挤压滤出水经收集后送至附近分散式生活污水处理设施作为液体碳源进行处理。

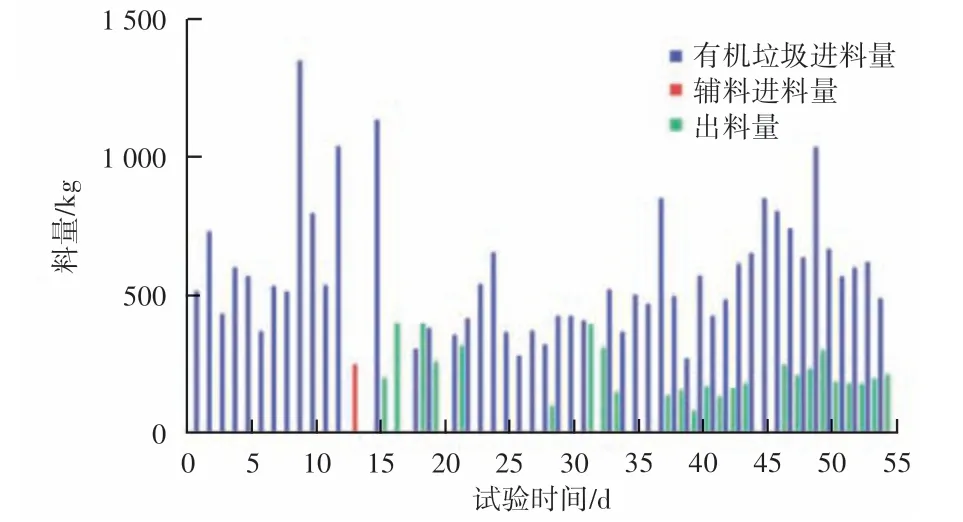

试验共进行54 d。农贸市场的蔬菜废弃物每天来料量为300~1 100 kg,连续进料(其中有6 d因预处理系统故障维修没有进料),第15 天起每天出料80~400 kg。试验过程中设定1#堆肥仓的温控启、停温度为55°C 和65°C,2#堆肥仓的温控启、停温度为45°C 和55°C。在调试运行前期,2 个堆肥仓的搅拌(额定转速1~2 r/min)方式均为每间隔8 min 运行2 min、正反转交替进行,稳定运行40 d 后调整为每间隔14 min 运行1 min。风机工作时间为每间隔130 s 工作50 s,理论上50 s 的时间可将顶空部分空气全部抽出,完成1 次换气。

本次试验在调试初期加入1.8 kg 菌剂进行接种,在第13 天添加250 kg 辅料,稳定运行后不再额外添加菌剂和辅料。

2.3 分析方法

试验过程采用安装在堆肥仓内部的红外测温计和PT100 铂热电阻温度传感器测量温度;采用烘干减重法测定含水率[11];采用元素分析仪(VarioMacro CHNS,德国)测定固体碳氮元素含量[11];采用马弗炉燃烧法(600 °C、4 h)测量挥发分含量,以此表征有机质含量[11];物料pH 则采用萃取法测定[12];采用ICP-MS(7500,安捷伦)测定重金属元素[11];根据GB 7959—2012 粪便无害化卫生要求中的标准方法测定粪大肠菌群数和蛔虫卵死亡率[12];根据CJJ 52—2014 生活垃圾堆肥处理技术规范中的方法测定堆肥产物种子发芽指数[13]。

3 结果与讨论

3.1 堆肥过程参数分析

3.1.1 堆肥减量率

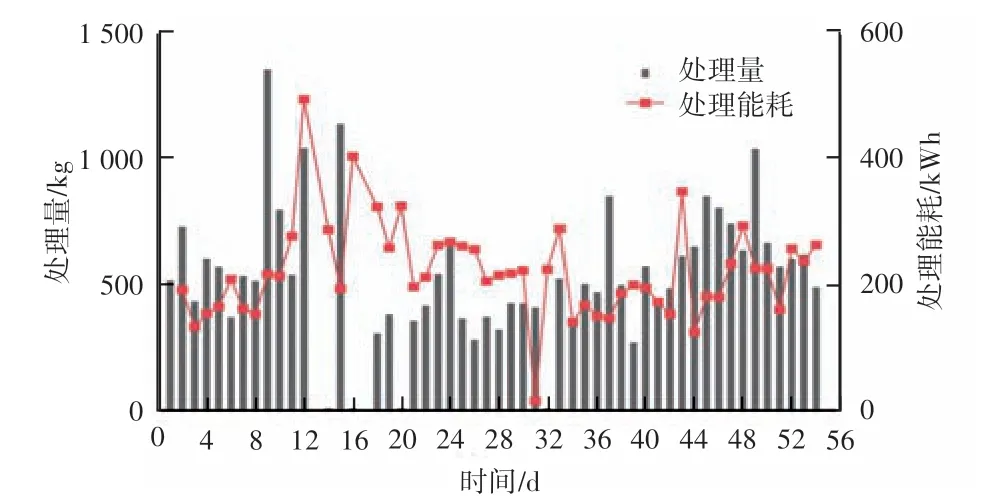

在持续54 d 的试验过程中,堆肥设备每天进料300~1 100 kg,日均进料量511 kg,物料在堆肥仓内实际停留时间>7 d,第15 天起每天出料80~400 kg(图2)。试验期间累计进料量为27 614 kg,累计出料量为6 200 kg,仓内剩余物料为1 500 kg,总体减量率为72.1%。

图2 好氧堆肥试验期间进出料情况Figure 2 The feeding and discharging performance during aerobic compost test

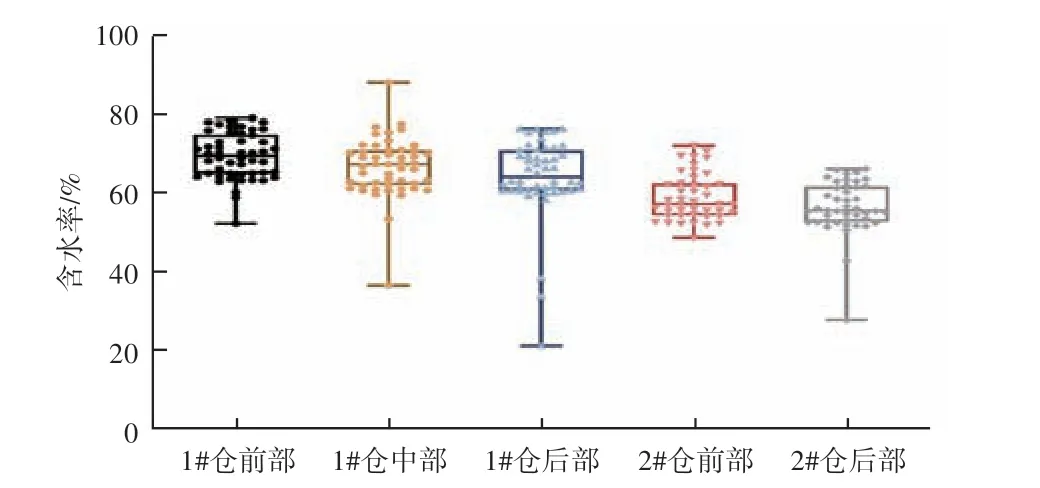

3.1.2 物料含水率变化

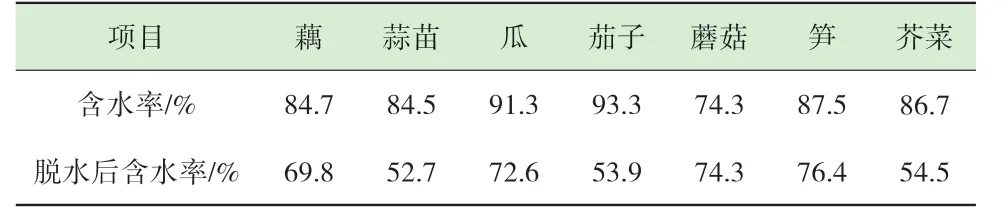

试验发现,单组分蔬菜经破碎和挤压脱水后,含水率由初始的74.3%~93.3% 降低到52.7%~76.4%(表1),而混合蔬菜废弃物经破碎挤压后进入堆肥仓时的含水率为68%~78%。好氧堆肥的适宜含水率范围为50%~60%[14],因此需调节进料含水率至合适范围。投加辅料可调节堆体孔隙率和含水率,对改善堆体内部环境和促进生物降解具有显著作用[15]。为节约堆肥运行成本,本研究仅在运行第13 天添加250 kg 辅料,之后不再额外添加辅料。本试验通过加强仓体通风换气、强化搅拌复氧、提高加热保温效果[16]等方法优化堆肥方式,达到高效低耗调节堆体含水率的目的。试验结果显示,堆肥仓内物料沿程的平均含水率从仓前部的69.5% 依次降低至66.8%、64.4%、59.1%和56.6%(图3),达到了试验目的。

表1 蔬菜破碎挤压脱水前后含水率变化Table 1 Moisture variations of vegetables before and after squeezing

图3 堆肥仓内不同部位堆体的含水率Figure 3 Moisture content of different part of the composting pile

3.1.3 堆肥过程物料温度的变化

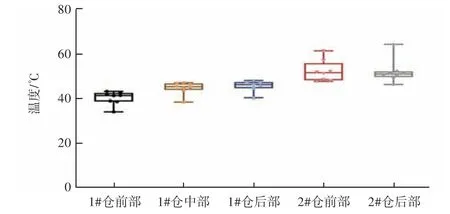

堆体温度是堆肥过程的重要运行参数,温度过低表示堆肥微生物活性较低,堆肥效果不佳,温度过高也会抑制微生物活性。在试验稳定运行的第47~54 天,每天对1#仓的前、中、后部和2#仓的前、后部堆体进行测温。采用探针型温度计插入每个测温点表层下10~15 cm,测量3 次取平均值,结果如图4 所示。尽管1#和2#仓的温控启、停温度分别设置为55、65 °C 和45、55 °C,但因为温控点测定的是堆肥仓内上部空气温度,所以与堆体内部温度并不直接关联。堆体内部温度与物料自身发酵程度有关,主要来自有机质降解和生物能量的积累[17]。1#仓前、中和后部堆体的平均温度分别为40.3、44.7、45.7°C,2#仓前部和后部堆体的平均温度分别为52.3 °C 和52.0 °C,呈现先升高后缓慢降低的趋势。1#仓前部物料含水率高,堆肥反应速度较慢,而且临近进料口,与预处理系统之间的进料通道没有做物理隔离,热量容易耗散。而随着物料推进,含水率逐步降低,堆肥反应速率加快,自身产生热量增多,堆体温度逐渐升高[7,14]。但随着易降解有机物消耗,堆肥反应速率减缓,产生热量变少,温度缓慢降低。2#仓堆体温度保持在50°C 以上,满足了堆体维持2 d 不小于50°C 的卫生要求[12]。

图4 堆肥仓内不同部位的堆体温度Figure 4 Temperature of the different part of the composting pile

3.1.4 堆肥仓温控范围对仓内水汽排出量的影响

在搅拌与风机共同作用下将堆肥仓内的水汽及时排出有利于降低堆体含水率和提高堆体发酵效果。除臭单元酸碱塔的冷凝水收集量在一定程度上可以反映出水汽的排出量。在设备稳定运行期间,分别考察了3 组不同温控范围对水汽排出的效果,即a(第34~37 天,1#仓45~55 ℃、2#仓40~50 ℃)、b(第38~46 天,1#仓50~60 ℃、2#仓40~50 ℃)和c(第47~54 天,1#仓55~65 ℃、2#仓45~55 ℃)。a 工况运行期间平均进料量为547.5 kg,收集到的冷凝水体积为54.0~75.0 L,平均为60.5 L;b 工况运行期间平均进料量为573.8 kg,收集到的冷凝水体积为47.2~84.7 L,平均为63.3 L;c 工况运行期间平均进料量为659.1 kg,收集到的冷凝水体积为61.7~113.7 L,平均为91.6 L。b 工况与a 工况相比,仅1#仓加热毯启停温度高5 ℃,b 工况收集到冷凝水体积略高。然而,c 工况与b 工况相比,两个堆肥仓的启停温度均提升5 ℃,所收集到的冷凝水体积平均值由63.3 L 升至91.6 L,提高了44.7%。统计分析结果表明,冷凝水产量与进料量无显著相关关系,而与发酵温度之间的皮尔逊相关性系数为0.842,二者显著相关(p<0.01),表明堆肥仓温度是影响水汽排出的重要因素之一。因此,后续运行中设置1#仓和2#仓加热毯的启、停温度分别为55、65 ℃和45、55 ℃。

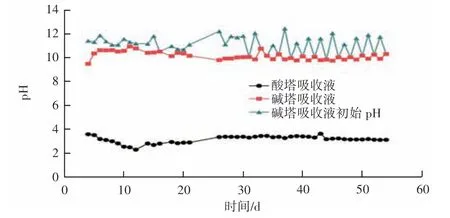

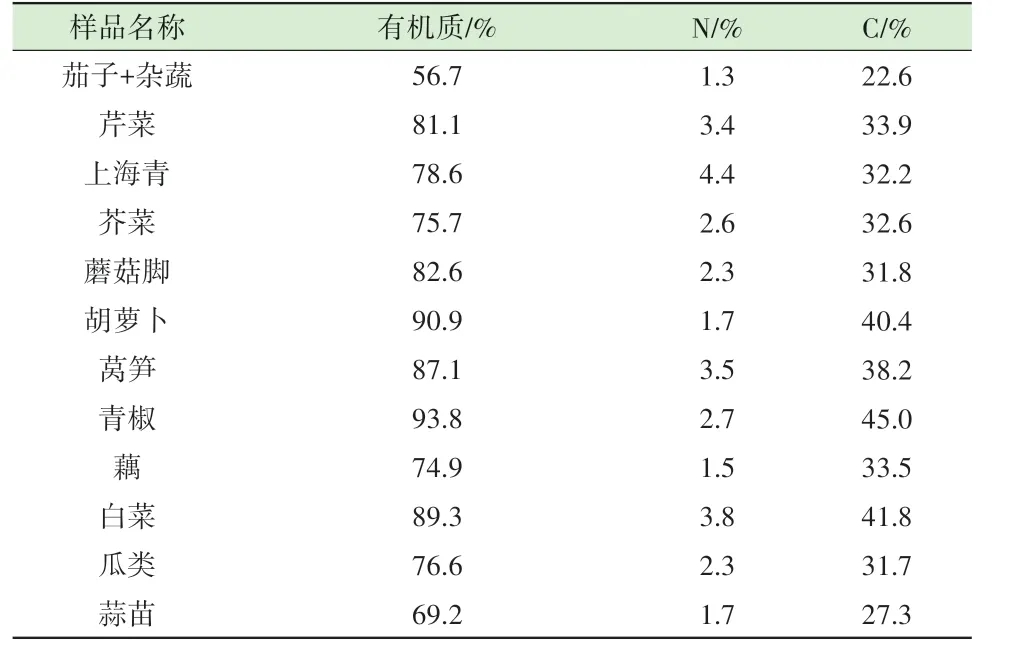

3.1.5 尾气处理

与其他有机垃圾一样,蔬菜废弃物在堆肥过程中会产生氨、小分子有机酸等臭气。因此,本研究所研制的分散式好氧发酵设备配套了酸碱洗涤尾气净化单元,通过管道风机将堆肥仓顶空部分的空气抽出,依次经过酸洗涤塔和碱洗涤塔。由图5 可知,在试验过程中,酸塔吸收液pH 不断缓慢降低至2.9 左右,无需每日调节pH;而碱塔吸收液pH 在运行24 h 后降至9.8 左右,需要每日重新用碱调节至10.5 以上。这表明蔬菜废弃物在堆肥过程中产生了较多的挥发性有机酸。由表2可知各类蔬菜废弃物的有机质含量较高,平均可达79.7%,碳元素含量则占22.6%~45.0%、平均达34.2%,而氮元素含量仅占1.3%~4.4%、平均为2.6%。因此,蔬菜废弃物在堆肥过程中产生的挥发性有机酸的量可能比氨气的量更多,为确保尾气除臭效果,应该更加关注挥发性有机酸的处理[18]。

图5 尾气除臭系统酸碱吸收液的pH 变化Figure 5 pH variations in acid and absorption solution of tail gas deodorization system

表2 各类蔬菜废弃物的有机质和碳、氮含量Table 2 Organic matter,carbon and nitrogen contents of different vegetable wastes

3.2 堆肥过程能耗分析

3.2.1 各子系统运行能耗

试验期间堆肥系统平均日处理蔬菜废弃物511 kg。虽然在第14、16、20 和32 天因预处理设备故障没有进料,但设备总能耗仍维持在220 kWh左右(图6)。进料量与设备能耗无显著相关关系(p>0.05),有必要深入分析各子系统的能耗占比,以便有针对性地优化运行方式,降低能耗。

图6 进料量与处理能耗Figure 6 Waste feeding amounts and disposal energy consumption

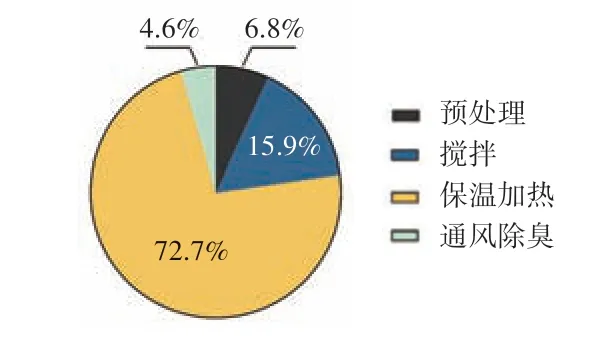

试验所用的蔬菜废弃物堆肥系统各单元的额定功率分别为:预处理系统(包含提升、破碎、螺旋挤压和输送设备)15 kW、通风除臭系统(包含风机和酸碱洗涤塔回流泵)1.5 kW、1#仓加热毯12 kW、2#仓加热毯12 kW、1#仓搅拌电机13 kW(含2 台辅助电机)、2#仓搅拌电机9 kW(含2 台辅助电机)。在试验期间预处理系统的每日工作时间约1 h,耗电15 kWh;设备稳定运行后堆肥仓物料的搅拌频率为正转1 min、停止14 min、反转1 min、停止14 min,2 个堆肥仓每天工作1.6 h,能耗35 kWh;换气与除臭系统的风机工作频率为工作50 s、停止130 s,每天工作6.7 h,能耗10 kWh;由此可估算出试验期间2 个堆肥仓加热毯每天的平均能耗约为160 kWh,与实际统计加热毯工作时间计算所得的170 kWh 的能耗大体吻合。预处理、搅拌和除臭子系统的能耗分别为6.8%、15.9%和4.6%(图7)。保温加热是最为耗能的环节,占总能耗的72.7%,可见尽可能缩短加热毯工作时长,对于节约系统的运行能耗具有重要的意义。

图7 各子系统能耗占总能耗的比例Figure 7 Proportion of energy consumption of each subsystem in total energy consumption

3.2.2 有机物好氧堆肥过程的热量平衡分析

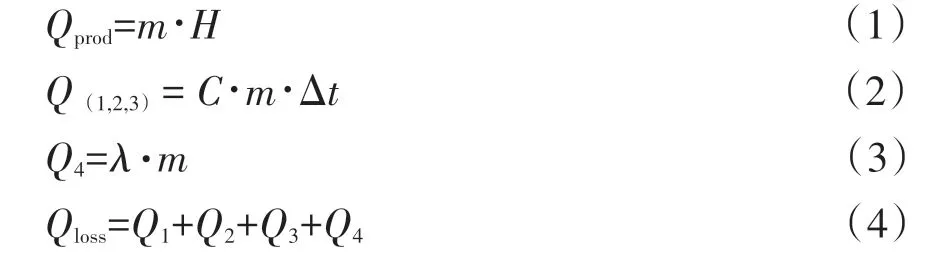

过高的处理能耗将会严重阻碍堆肥设备的推广应用。为进一步研究堆肥过程产热与热损失的情况,对堆肥过程所产生的能量Qprod与损失的能量Qloss进行分析,具体计算公式如下:

式中:m为物质质量,kg;H为葡萄糖燃烧热,15 633.2 kJ/kg;C为比热容,C水=4.2 kJ/(kg·℃),C固=1.254 9 kJ/(kg·℃),C空=1.017 kJ/kg·℃;Δt为温度差,℃;λ为汽化潜热,2 358.1 kJ/kg;Q1、Q2、Q3分别为堆体水分、固相和腔内空气升温所需能耗,kWh;Q4为水汽化所需能耗,kWh。

本次试验条件下,每天平均进料量为511 kg,挤压脱水后进仓物料平均为206 kg (含水率75%),出料量142.6 kg(含水率55%)。以90%(干基)作为果蔬垃圾的初始有机质含量,并测得有机物的平均削减率为22%,以此计算出每日降解有机物量为12.6 kg。该有机物部分分解为H2O和CO2,部分转化为小分子有机酸随通风换气排出堆肥仓。假设有50% 有机物完全矿化释放热量,根据公式(1) 计算堆体自身产能Qprod为27.4 kWh。

根据公式(2)计算每次加料中水相(Q1)和固相(Q2)从环境温度(10 °C)上升到仓内温度(60°C)所需的能耗分别约为9.0 kWh 和0.9 kWh,因此外加物料整体升温所需能耗为9.9 kWh。此外由设备运行可知,每日风机工作时间为6.7 h,风量2.88 m3/min,由此可知每日交换的空气体积为1 157.76 m3。同样根据公式(2),这部分空气从10 °C 升温至60 °C 所需能耗(Q3)为19.7 kWh。现行工况和运行结果条件下,设备理论上每日排出堆肥仓水汽为106.1 kg。根据公式(3),这部分水在仓内由60 °C 液态水汽化为水蒸气所需能耗(Q4)为69.5 kWh。由公式(4)可知,堆体升温和水分汽化所需能耗(Qloss)为99.1 kWh。

堆体自身产能27.4 kWh,堆体升温和水分汽化所需能耗99.1 kWh,理论上仅需补充71.7 kWh能耗。然而,加热毯每日工作耗能高达160 kWh。这表明,每日约有88.3 kWh 能耗用于堆肥仓自身热量耗散与补充,这也意味着设备每日220 kWh的平均运行能耗中有约88.3 kWh,即40% 的降耗空间。这可以体现在做好堆肥仓的保温工作,避免加热毯频繁启停带来的能耗;做好通风排气工作,将水蒸气及时排出仓外,避免其在仓内不利条件下形成冷凝-汽化-冷凝的恶性循环,带来额外的能量损失。此外,若能将高温饱和蒸汽中的热能加以回收再利用,对降低处理能耗具有重要意义[19],这是将来设备优化的重要改进方向。

3.3 二次堆肥与堆肥产物评价

3.3.1 二次堆肥运行情况

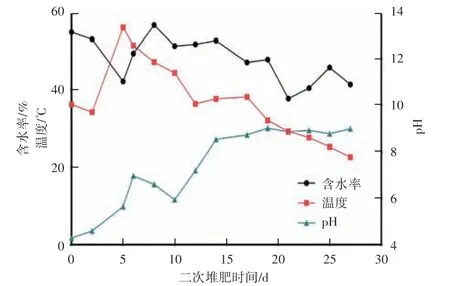

蔬菜废弃物经过一次堆肥后,易降解有机物和含水率大幅下降。将一次堆肥出料进行二次堆肥,物料进一步腐熟(图8)。二次堆肥堆体温度在第5 天上升至56 °C,但随之缓慢下降,第10天降至45 °C 以下。含水率从初始的55% 减少到40% 左右,最后的含水率与周围环境空气湿度相关。由于在一次堆肥过程中大部分易降解有机物已经稳定化,因此在二次堆肥时50°C 以上的高温持续时间较短。在一次堆肥阶段,细菌和真菌分解有机物时,释放出的乙酸、丙酮酸等有机酸的积累会导致pH 下降。堆体pH 偏酸,具有酸化水解作用的微生物仍有较强的活性,并不会抑制进一步发酵。由于一次堆肥产品中残存的小分子有机酸在二次堆肥过程进一步降解生成CO2,以及含氮有机物进一步降解生成氨类物质[14],堆体的pH则从初始的4.3 持续升高,最后稳定在8.9 左右。

图8 二次堆肥的含水率、温度和pH 变化情况Figure 8 Variations of moisture content,temperature and pH of secondary compost

3.3.2 二次堆肥产品的品质

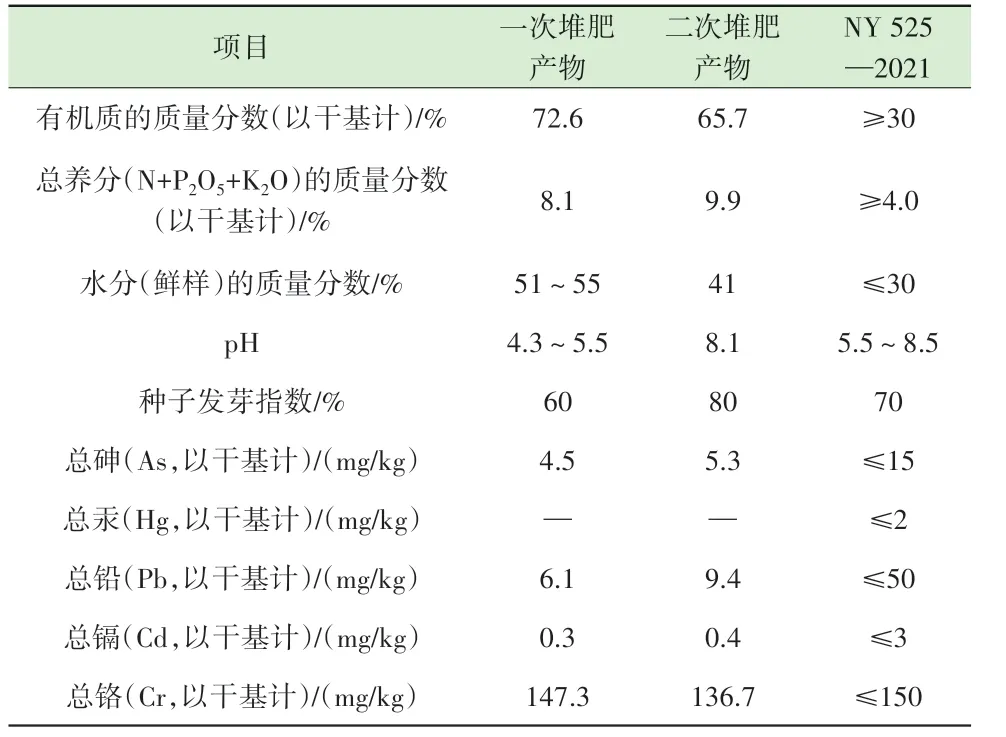

蔬菜废弃物经二次堆肥后产品的品质基本满足NY 525—2021 有机肥料的要求,见表3。蔬菜废弃物经过一次堆肥后,产物pH 偏低,含水率较高。二次堆肥能进一步升高物料pH,降低含水率。如果辅助人工翻堆、铺摊、晾晒或进一步延长二次堆肥时间,则能使物料含水率降低至30%以下[20]。此外,本研究的一次堆肥产物的种子发芽指数为60%,经过二次堆肥腐熟后,产物的种子发芽指数提高至80%,而且检测不出粪大肠菌群,蛔虫卵死亡率也达到100%。尽管二次堆肥的产品因总质量的进一步减少而导致干基重金属含量总体上略有升高(总铬除外),但仍满足NY 525—2021 的标准要求。以上结果说明蔬菜废弃物的二次堆肥产品完全满足卫生要求,且进一步提升了产品品质。

表3 堆肥产品的品质Table 3 Quality of compost products

4 结论

1)对农贸市场的蔬菜废弃物进行分散式好氧堆肥处理,在堆肥时间大于7 d 时,减量率可达到70%以上。

2)对设备化堆肥产物进行二次堆肥可进一步降低堆肥产品的含水率,提高pH、总养分含量和种子发芽指数,产品满足NY 525—2021 的要求。

3)堆肥仓的保温加热是堆肥设备最大的耗能环节,主要用于堆肥仓自身热量耗散补充以及仓内水分汽化。若能进一步强化堆肥仓保温效果、提高堆肥仓内水蒸气排出效率,并将其所带走的热能加以回收利用,将会大幅降低处理能耗,这是下一步的研究重点。