不同操作工况对PEMFC性能影响研究

2022-10-29安周建刘在伦

雷 彻,安周建,刘在伦,张 彬

(兰州理工大学能源与动力工程学院,甘肃兰州 730050)

化石能源枯竭和全球变暖是当今世界面临的重大问题。氢能被认为是21 世纪主要能源解决方案之一,能满足未来的能源需要,而燃料电池是氢能高效利用的重要装置[1,2]。燃料电池是将化学能直接转换成电能的装置,与其它可再生能源系统相比,燃料电池系统具有燃料源种类多、能量转换效率高、低污染、应用广泛等优点。但是,燃料电池也有其不足之处,如制造成本高、膜电极耐久性能差和使用寿命短等诸多问题[3]。影响燃料电池的电性能和耐久性能的主要因素是电池内部产生的水和热[4]。

目前,质子交换膜燃料电池(PEMFC)内部微观传质、传热和电化学反应过程还无法完全通过实验手段对其进行全面的诊断和分析。WEBER 等[5]指出燃料电池的模拟需要将宏观现象与微观尺度联系起来,使模拟更贴合实际的运行过程,从而为质子交换膜燃料电池提供优化指导。王旭辉等[6]建立一维气液两相瞬态模型,分析了不同进气湿度对电池性能的影响,结果表明在小电流密度条件下进气湿度对电压影响较大,而在大电流密度时影响较小。JIANG 等[7-8]通过MATLAB 和Visual studio C++编程软件分别建立一维非等温气液两相模型,并率先采用基于蒙特卡罗随机实验的有效“基本效应”方法,对模型中几何参数、物理参数和电化学参数等22 个不确定参数进行灵敏度定量分析,证明膜厚度、阴阳极催化层中电解质体积分数和阴极转移系数对电池性能影响较大;进一步分析了气体加湿方案对电池性能的影响,指出“阳极充分加湿、阴极低加湿”有助于改善水淹和受热情况。

本文构建PEMFC 沿膜厚度方向的一维气液两相单电池模型,探究不同电池工作温度、气体湿度以及气体工作压力对电池的极化曲线、功率密度、电解质电导率、温度分布等的影响规律。

1 PEMFC 模型搭建

图1 是质子交换膜燃料电池结构及主要物质输运过程示意图。其结构包括气体扩散层(GDL)、微孔层(MPL)、催化层(CL)和质子交换膜(PEM),其传输过程包括多孔介质中气体传输和电解质中的膜态水传递等。

图1 质子交换膜燃料电池几何结构及主要物质输运过程

本文对模型进行如下简化:

(1)假设液态水只存在阴极区域(催化层、微孔层和扩散层);

(2)气体为理想气体,不能穿过质子交换膜;

(3)假设多孔材料特性均匀且各向同性;

(4)忽略重力和接触电阻的影响。

1.1 模型控制方程及边界

模型控制方程涉及质量守恒方程、动量守恒方程、能量守恒方程、组分守恒方程、电荷守恒方程和电化学反应方程。

质量守恒方程:

式中:r 为密度,kg/m3;u为速度矢量,m/s;ε表示孔隙率;Sm表示质量源项,在不同计算域有不同的求解值。

动量守恒方程:

式中:p表示流体压力,Pa;m表示动力粘度,Pa·s;Su表示动量源项。

能量守恒方程:

式中:cp表示定压比热容,J/(kg·K);keff为有效导热率,W/(m·K);T为温度,K;SQ表示能量源项。

组分守恒方程:

式中:ci为i组分浓度,mol/m3;Dieff为i组分的有效扩散系数,m2/s;Si表示i组分的源项。

电荷守恒方程:

式中:s 为电导率,S/m;ϕ为相电势,V;S为电荷源项;下标e、p分别表示电极和电解质。

电化学反应方程:

式中:A为催化层的比表面积,m2/g;jref为参考交换电流密度,A/cm2;CO2、CH2分别为局部气体摩尔浓度,mol/m3;为参考气体浓度;ga、gc为阳极、阴极转移系数;a 为传输系数;F为法拉第常数,96 500 C/mol;R为气体常数,8.314 46 J/(mol·K);ha、hc表示阳极、阴极活化过电位。

式中:Voc为开路电压,V。

模型边界:反应气体的进口摩尔分数由进口饱和蒸气压力以及相对湿度计算得到,液态水在流道(GC)和气体扩散层(GDL)交界面处迅速被流道气体带走,因此GC 和GDL 交接面液态水饱和度为0。模型采用恒壁温边界条件,边界处温度保持恒定。PEMFC 几何参数和热物性见表1。

表1 PEMFC几何参数和热物性

1.2 模型验证

为了验证模型的有效性,本文使用表2 中的基础操作参数,将得到的计算结果与文献[9]中数据进行对比,如图2 所示。本文模拟结果与文献结果在变化趋势上吻合较好,在低、中电流密度区域与文献一致,而在大电流密度区域模拟数据结果与文献数据存在微小差异,但是趋势相对一致。因此本文建立的模型可以准确地预测质子交换膜燃料电池运行性能。

图2 模拟结果与实验数据的比较

表2 基础操作参数

2 结果与分析

2.1 工作温度对传热传质影响

为分析工作温度对内部传质分布的影响,对燃料电池40~80 ℃区间内运行特性进行了模拟。模拟过程中气体湿度为90%,气体工作压力为1.5×105Pa,阴极气体扩散层边界处的液态水饱和度为0。

2.1.1 工作温度对电池性能的影响

图3 是电池工作温度在40~80 ℃区间的PEMFC 性能曲线,实线表示极化曲线,虚线表示功率密度曲线。结果表明电池的MCD 和MPD 随温度的升高而增大。其极化曲线线性部分的斜率随工作温度的升高而降低,这是由于离子电导率随电池温度升高而增大。提高工作温度,使得活化能减少,加快了电化学反应速率;另外在传质方面反应气体传输速率与温度正相关,液态水传输阻力与温度呈现负相关,催化层处反应物浓度增大和生成物浓度减少,使得MCD 和MPD 随着电池工作温度的增加而增加。

图3 不同工作温度下PEMFC性能曲线

2.1.2 工作温度对离子电导率和膜态水含量的影响

图4 是U=0.5 V 时不同工作温度下离子聚合物含水量(U是电池输出电压)。从图中可以看到阳极催化层和膜中的离子聚合物含水量(或膜态水含量,其含义是每个酸性基团上的水分子个数)随温度的升高呈增大趋势。这是因为工作温度升高使得水蒸气饱和压力增大,水蒸气摩尔分数增大,导致阳极催化层和膜中水含量增大;阴极催化层中膜态水含量随工作温度升高呈现微量减小趋势,这主要是阴极催化层电化学反应释放的热使得阴极催化层膜态水开始解吸所致。

图4 0.5 V时不同工作温度下离子聚合物含水量

图5 是U=0.5 V 时不同工作温度下电解质电导率。从图中可以看到离子电导率随温度增大而增大,并且阳极电导率变化幅度小于阴极电导率变化幅度。这一方面是由于不同工作温度下电化学反应产热不同,且阴极催化层温度较高;另一方面是因为阴极催化层中膜态水含量高于阳极催化层中膜态水含量。因此阴极催化层电导率变化幅度变化特别突出。另外,图5 的离子电导率变化情况解释了图3 中温度升高时电池极化曲线中线性部分欧姆损失减少的原因。

图5 0.5 V时不同工作温度下电解质电导率

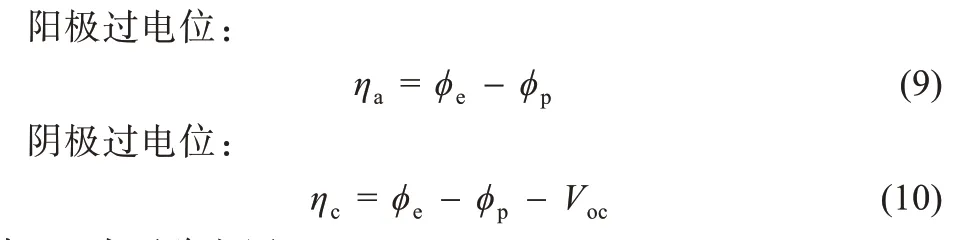

2.1.3 输出电压对电池温差的影响

图6 是不同输出电压下电池温差(电池最高温度和最低温度之差)分布情况。图中给出了不同工作温度下输出电压随电池温差变化,输出电压处于0.2~0.5 V 区间时,电池工作温度升高,电池温差增大。输出电压为0.2 V 时,40 ℃下的电池温差为0.92 ℃,而80 ℃时电池温差达到2.15 ℃;在输出电压为0.5 V 时,40 ℃下的电池温差为0.72 ℃,80 ℃时电池温差为1.49 ℃。

图6 不同输出电压下电池温差分布

输出电压为0.8 V 时电池工作温度升高,电池温差平缓下降,但变化幅度较小。此时40 ℃时电池温差为0.17 ℃,80 ℃时电池温差为0.13 ℃。

图6 说明了在相同的工作温度下电池温差随输出电压的增大而减小这一规律。因此,在电池冷启动过程中可以通过降低输出电压模式来增加电池内的产热,从而提高电池冷启动性能。在高温运行过程中可以通过提高输出电压模式来降低电池内的温差。

2.1.4 工作温度对气体分布的影响

为讨论工作温度对气体分布的影响,本节分析了不同工作温度下水蒸气、氢气和氧气的分布。图7 是U=0.5 V 时不同温度下气体分布图。

从图7(b)可以看出阳极水蒸气摩尔分数沿x(n)方向下降不明显。这是因为水蒸气转化为膜态水的速率很小,同时水蒸气在氢气中传输速率较阴极水蒸气传输速率快;阴极水蒸气摩尔分数沿x(m)方向有升高趋势,这是由于在阴极催化层电化学反应产生液态水,部分液态水进一步转化为水蒸气的结果。

图7(a)和图7(c)表明:在不同工作温度下氢气和氧气摩尔分数沿x(n、m)逐渐减小。随着温度升高,氢气和氧气摩尔分数变化量随之增大,这是因为温度升高使气体传输速率和电化学反应速率增加,从而加快催化层处的反应,消耗了更多气体。

图7 0.5 V时不同温度下气体分布

在相同温度下氢气的摩尔分数在阳极气室分布相对来说比较均匀,而氧气的摩尔分数在阴极气室分布相对来说有明显下降。这一方面是因为氢气在水蒸气中扩散比氧气在水蒸气中快,另一方面由于阴极浓差极化比阳极要严重得多,所以氧气摩尔分数在阴极气室有明显下降,并与文献[10]中所研究的结果一致。

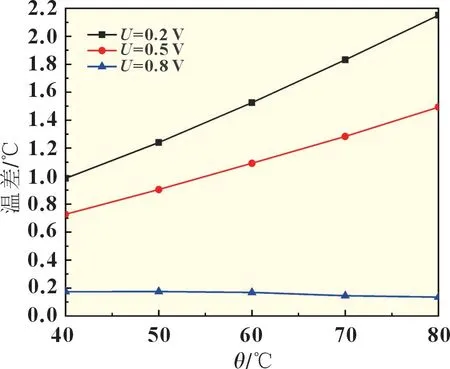

2.1.5 工作温度对液态水饱和度的影响

图8 是U=0.5 V 时,不同工作温度下阴极侧液态水饱和度分布情况。液态水饱和度在催化层中先增大后减小,随后在微孔层和气体扩散层中逐渐减小。液态水饱和度随温度的升高而逐渐减小,这是因为温度升高会加快液态水的蒸发速率。该图印证了图7(b)阴极水蒸气的分布规律。据此,适当提高电池工作温度可以在一定程度上预防电池电极表面发生水淹。

图8 0.5 V时不同工作温度下阴极液态水饱和度分布

2.2 气体相对湿度对电池性能影响

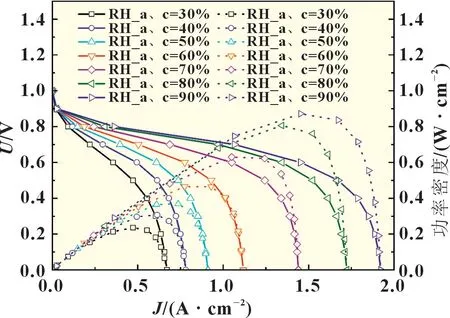

为探究气体相对湿度(氢气和氧气相对湿度相同,变化范围30%~90%)对电池性能的影响,模拟电池工作,条件设定为:温度70 ℃,气体工压力为1.5×105Pa,阴极CGC/CGDL 液态水饱和度为0。

2.2.1 气体相对湿度对电池输出特性的影响

输入不同相对湿度的气体,PEMFC 性能曲线见图9,实线表示极化曲线,虚线表示功率密度曲线。电池的MCD 和MPD 随着气体湿度的增加而呈现增大趋势,随着湿度增加,MCD 和MPD 的变化幅度先增大后减小,当气体相对湿度为70%时变化幅度最大。随着气体相对湿度增加,膜中形成了有利于氢离子通过的通道。当气体相对湿度继续增加时,容易形成阴极水淹,水淹阻碍了气体传输,导致电化学反应位置气体浓度下降。

图9 不同气体湿度下PEMFC性能曲线

2.2.2 气体相对湿度对离子电导率的影响

图10 是U=0.5 V 时,不同气体湿度下离子电导率分布情况。从图上看出,离子电导率随气体湿度的增大而增大,当气体相对湿度增大,处于80%~90%时,膜和阴极催化层中的离子电导率基本一致。这印证了图9 中随湿度增加MCD 和MPD 变化幅度先增加后减小的规律。

图10 0.5 V时不同气体湿度下离子电导率分布

2.2.3 气体相对湿度对电池温度的影响

图11 为输入不同相对湿度的气体时,电池内部温度分布数据。图中,电池温度随气体相对湿度增加而呈现出增大的趋势。在气体相对湿度为30%~60%区间时,电池温度增长的较为缓慢;气体相对湿度在70%~90%区间,电池温度变化较大。这现象可能是当气体湿度从30%到60%区间时,电化学反应速率受离子传输制约,电化学反应生成热量增加速率较小,膜和催化层中电解质仍处于吸水过程,使得电池温度上升速率较低;当气体湿度处于70%~90%区间时,离子传输速率增加的快,电化学反应生成热量速率快,热量累积较多,催化层中已经有液态水生成,额外增加了液态水冷凝热量,两个热量叠加,导致温度增幅较大。

图11 0.5 V时不同气体湿度下温度分布

2.3 不同气体工作压力对电池性能的影响

为探究不同气体工作压力对电池性能的影响,模拟燃料电池工作,设定电池工作温度为70 ℃、阴极和阳极气体相对湿度为50%,CGC/CGDL 处液态水饱和度为0,阴极和阳极气体压力相同且分别设定为1.0×105、1.5×105、2.0×105、2.5×105和3.0×105Pa。

2.3.1 气体工作压力对电池输出特性的影响

图12 是不同气体工作压力下PEMFC 性能曲线,实线表示极化曲线,虚线表示功率密度曲线。气体压力从1×105Pa增加到3×105Pa 时,随压力的增加,MCD 和MPD 呈现一直增大趋势。这是因为工作压力增大使得催化层处反应气体的浓度增大,从而增加了可逆电压和交换电流密度。受燃料电池材料、结构及成本限制,电池工作压力不能无限制增大,燃料电池系统压力一般控制在3×105Pa 左右[11]。

图12 不同工作压力下PEMFC性能曲线

2.3.2 气体工作压力对电池温度的影响

图13 是输入气体不同工作压力下燃料电池温度变化曲线。电池最高温度随压力的增大而呈现增大趋势,其温度变化幅度也越来越大。气体工作压力1×105Pa 时最高温度为70.44 ℃,2×105Pa 时为70.51 ℃,3×105Pa 时为70.68 ℃。因此适当改变气体工作压力可以一定程度上减少水淹,但压力的增加对电池散热提出了更高的要求。

图13 0.5 V时不同工作压力下温度分布

3 结论

通过建立质子交换膜燃料电池的一维非等温两相模型,探析了不同电池工作温度、气体相对湿度和气体工作压力对电池性能的影响,通过仿真计算的数据说明:

(1) 电池工作温度从40 ℃升高到80 ℃,电池的MCD 和MPD 都随之增大。但是考虑工作环境和材料寿命的影响,建议PEMFC 的工作温度在60~80 ℃之间。

(2) 气体相对湿度从30%增加到90%,电池的MCD 和MPD 成增大趋势,其变化幅度呈现先增大后减小现象。建议PEMFC 工作时气体相对湿度维持在70%为宜。

(3) 气体工作压力从1×105Pa 升高到3×105Pa,电池的MCD 和MPD 线性增大,其变化幅度也呈现增大趋势。因受膜材料抗压强度限制,建议工作压力2.5×105Pa 为宜。