基于STM32 的声波式地下管道探测仪的设计与实现

2022-10-29梁明远张崇琪刘慧杰郭梦茹

梁明远,陈 强,张崇琪,刘慧杰,郭梦茹

(上海工程技术大学 电子电气工程学院,上海 201600)

0 引言

随着中国城市化进程的加快,城市建设面积不断扩大,地下管道的种类也越来越多,管道数量日趋增加。由于地下管道是城市的基本组成,因此城市发展中的设计规划、施工建设和城市信息管理必须参考现有地下管道敷设现状的基础资料[1]。但是目前我国城市地下管道的信息管理和建设出现了诸多问题,有些道路和管道的新工程建设由于事先缺少地下现有管道的准确资料而无法按原计划推进,且部分现有的城市地下管道的敷设资料和其管理模式也不健全。与此同时,我国的管道探测技术和管道探测仪器一直都处于落后水平,所以落后的管线管理方式以及现有管线探测技术和城市高速发展之间出现的矛盾日益尖锐[2]。城市地下管道敷设现状的普查关键是可靠的地下管道探测技术与先进地下管道探测设备,高效、精准、经济的地下管道探测方法将成为我国城市化发展的重要推动力。一方面,精准可靠的地下管道探测技术和设备在管道信息探测中能够获取精确可靠管道数据,能够为城市化发展提供精确有效的参考数据;另一方面,采用精度高、可靠性高的地下管道探测技术和设备可以提高现代化城市地下管道资料的管理水平;并且,采用经济、科学的地下管道探测技术不仅为城市建设提供可靠的管道信息从而降低甚至消除管道施工灾害的发生,而且可以为城市化的发展和优化提供科学、可靠的数据资料及服务。因此,深入研究地下管道探测技术,大力发展地下管道探测设备具有重要意义[3]。

目前,市场上地下管道探测设备种类繁多,基于电磁感应法、地质雷达法、瞬态瑞雷面波法、地震映射法、高密度电法、惯性导航探测法等国内外探测仪器越来越多[4]。但是由于材料学的快速发展,地下管道种类也越来越多,并且管道敷设深度不一,极大的增加地下管道探测难度,目前并不存在适合探测所有地下管道的设备,因此对于不同材质、不同敷设位置的管道需要采用不同探测方法探测。本文基于声波振动探测原理,结合地下管道敷设情况和现有管道探测方法,设计了一种基于声波的地下管道探测仪器,根据设计系统的方案,完成硬件电路设计、制作、调试和上、下位机软件编写。经过对检波系统的电源参数、系统噪声及性能分析并完善系统后,进行了实际地下管道水平位置探测实验。

1 系统总体设计方案

声波式管道探测法是通过人工的方法激发振动信号,然后通过对振动波在地层中传播规律的研究,从而探测出地下的管道敷设位置,主要包括水平方位探测和深度探测。水平方位探测:振动信号沿管道进行传输时,管道上的振动信号会向四周散射,在地面上可以使用振动检波器检测振动信号,管道正上方振动信号最强,因此可以将最强振动信号位置标定管道水平位置。深度探测:振动器产生的振动信号需要先经过管道传输(距离为L),然后经过地层传输(距离h),检波器接受到振动器信号所用时间为t,振动信号在管道中传播速度V1,地层中传播速度V2,则管道深度h由式(1)计算:

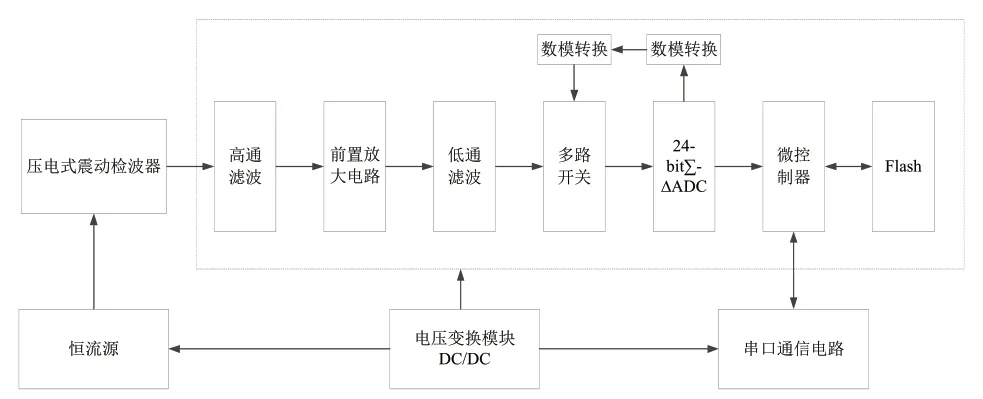

声波式管道探测系统主要分为两个模块:上位机系统控制模块,主要功能:对下位机控制、数据接收并分析处理、文件存储;下位机数字检波模块,主要有震动传感器和外围信号采集电路构成,震动传感器负责检测地面微弱震动信号,外围信号采集电路负责实现震动信号数字化转换。声波式地下管道探测系统如图1所示。设计采用了在震动信号采集终端进行模拟信号数字化转换,使用数字信号进行信号传输,提高信号信噪比和系统采样精度。

图1 声波式地下管道探测系统

声波式管道探测系统的首要步骤是完成对管道振动数据的精确采集,主要任务是对由地下管道振动产生的地振动波进行准确接收和记录。设计的数字检波系统采用集成设计,在信号采集终端直接对震动传感器检测到的模拟震动信号进行数字化转换,从而到达消除模拟信号远距传输的信号干扰,增强检波系统的抗干扰能力,提高采集信号的信噪比[5],同时系统采用STM32F103RCT6作为核心控制器,具备一定的自检功能[6],原理图如图2所示。

图2 检波系统原理框图

2 系统硬件设计

2.1 硬件电路整体设计

声波式管线探测系统的硬件电路主要包括:稳压电源电路、恒流电源电路、高低通滤波电路、信号放大电路、信号调理电路、AD采样电路、数据存储电路、单片机最小系统、串口通信电路,其整体设计如图3所示。

图3 系统硬件电路设计

2.2 信号处理模块设计

在实际的野外环境探测地下管道震动的关键在于不能直接将信号与采集器相连,必须在信号进入采集器之前进行信号调理,将信号调理成满足采集器要求的信号[7]。系统选用震动传感器的输出信号主要有三部分组成:动态震动信号电压、静态偏置电压、干扰电压。为了便于对信号进行数据采集,在采用ADC进行数模转换之前,需要对滤除直流偏置电压的传感器输出电压信号进行放大处理。系统设计的前置放大电路具有高共模抑制特性,可以对信号中共模干扰电压进行有效抑制。设计的滤波电路压缩了有效信号频带使其达到降低噪声信号进入量,提高目标信号质量的效果,同时尽可能放宽通频带则可以达到对微弱的高频震动信号尽可能多地采集的效果。结合实际采集信号和传感器输出信号的特点,选择采用高、低通滤波组合方案设计系统滤波电路,可以实现对干扰信号进行衰减的要求,流程如图4所示。

图4 信号调理模块流程图

2.3 A/D 采样模块设计

STM32微控制器只能对数字信号进行接收与处理,因此传感器检测输出的模拟信号必须进行模数转换,使震动信号数字化。基于过采样技术的24-bit∑-ΔADC在地震信号采集中广泛使用[8],因此系统选用了ADS1254进行AD转换电路设计,模拟输入信号首先经Δ-Σ调制器进行调制,然后经Sinc5数字低通滤波器进行滤波处理,最后将结果数据经过串行接口输出。基于ADS1254采样芯片设计模数转换电路如图5所示。其中,通道CH1输入的是震动传感器输出进过放大、滤波和调理后的采样信号,通道CH2输入的是数字检波系统供电电压,ADS1254采样芯片每次只能启动一个模数转换通道。同时,为了充分发挥ADS1254工作性能,保证采样精度,采用10uF和100nF陶瓷贴片电容给芯片电源进行滤波。

图5 模数转换电路

3 系统软件设计

声波式地下管道探测系统要完成地下管道震动数据的采集,需要根据实际需求设计出一套采集系统,来完成对数字检波系统的通信控制与远程管理,完成数据的采集、传输和回收存储。管道探测系统软件由上位机人机界面和下位机控制系统两部分组成,分别完成上位机参数设定及数据管理和下位机测量操作。上位机软件系统的设计是在Windows系统下以Labview作为软件开发平台的程序设计,采用C语言进行程序的编写。下位机以微控制器STM32F103RCT6为核心,利用C语言进行编程,具体的开发环境是MDK5集成开发环境[9]。

3.1 下位机主程序设计

控制程序设计引用模块化设计思想,依据功能将控制程序分别分离开来,随后通过模块化编程手段进行程序编写。这种模块化编程方法提高软件系统的可移植性、可扩展性、稳定性。利用上位机可以实现测量参数设定、数据接收、数据保存,从而能实现远端控制,方便操作。综合考虑绝缘测量系统的各个功能,通过系统软件来实现以下几个功能:

1)配置I/O,实现主控芯片与AD采样芯片进行通信,完成声波信号采集和数据读取。

2)启动STM32内部DAC模块,控制其产生标准正弦波信号。

3)I/O管脚分配,实现模拟电路开关闭合。

4)采用SPI通信协议,实现AD测试信号的读取。

5)测量监控电源电压和传感器输出电压,检测电源点亮和传感器连接状态。

6)实现系统的RS232通信功能,使上位机和下位机之间可以完成指令的收发。

系统软件设计过程中,将软件部分分成系统初始化程序、电源监控控制、定时器程序、传感器监控控制、信号采集程序、DA测试正弦信号产生控制、串口通信程序、Flash存储器操作函数等模块,再将这些模块化程序整合成系统总体功能程序实现绝缘测量系统的各个功能,下位机主程序流程图如图6所示。

图6 下位机主程序流程图

3.2 上位机软件程序设计

根据管道探测系统设计要求,在windows系统下基于虚拟仪器的软件开发平台(Labview),采用G语言开发管道探测系统显示界面,上位机界面的整体功能方案如图7所示。上位机主控程序采用Labview进行设计,基于Labview平台的G语言具有简单、稳定、安全的特点,简化编程环境和操作难度,大大提高编程能力。该程序通过设计的串口与下位机数字检波系统之间建立通信,实现指令的发送和数据接收,接收的数据可以进行简单的数据处理后按照一定的格式进行数据存储,为后续的研究工作提供数据备份。

图7 上位机程序框图

4 系统实现与试验测试

4.1 管道水平位置探测试验方案

声波式地下管道探测系统设计控制板的实物与管道数据采集系统界面如图8所示。

图8 控制板实物图与管道数据采集系统界面

实验时,首先需要施加振动源给地下管道,引起管道震动,振动信号沿管道进行传输时,管道上的振动信号会向四周散射,在地面上可以使用振动检波系统检测振动信号,一般管道正上方振动信号最强,因此可以将最强振动信号位置标定为管道水平位置。

采用声波探测法对地下管道水平位置进行探测,首先通过管道口位置大概判断其基本敷设走向,然后确定下个测试大概位置,以垂直管道走向的平面设置探测点,为了保证探测点覆盖管道实际位置,布置7个探测点(如图9中A、B、C、D、E、F、G),最后通过分析找出最强震动信号点设为管道位置(最强信号点位置必须是7探测点中间位置,并且探测7个探测点信号强度满足中间强,两边弱的特点),然后通过现有探测结果大概预测下一个探测点位,重复以上步骤继续探测。

图9 声波探测地下管道探测点位分布模型图

4.2 实际试验分析

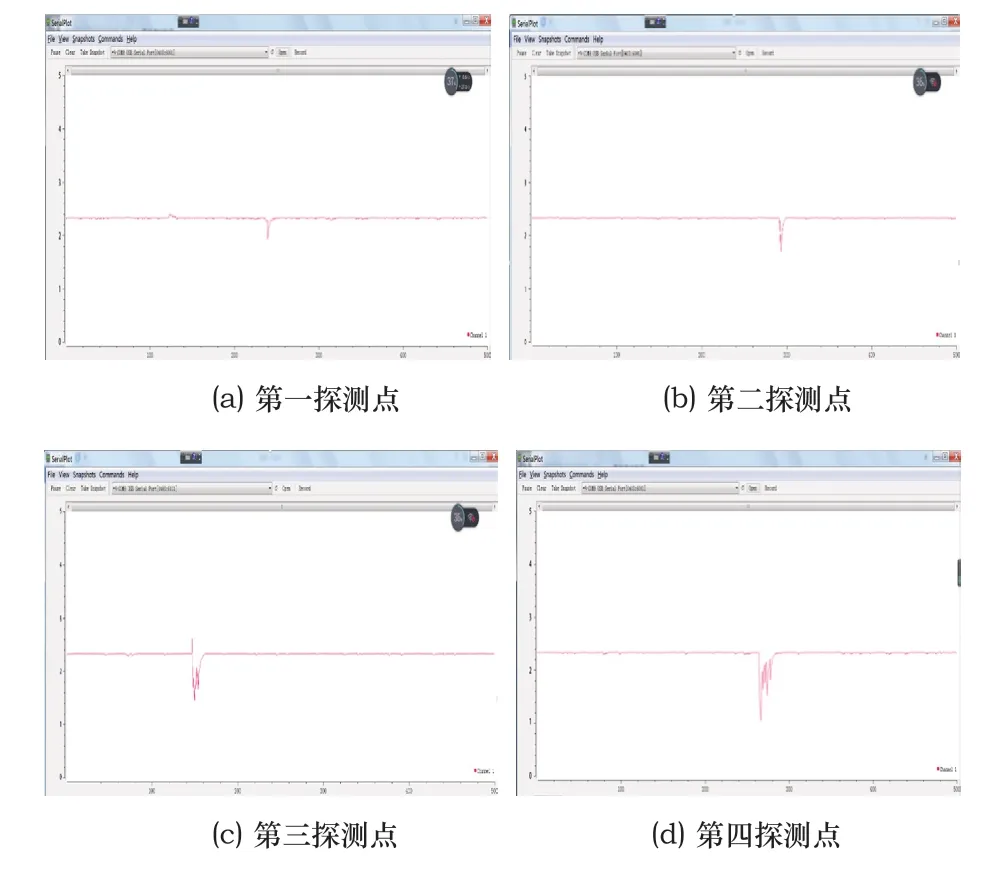

本次地下管道探测实验采用敷设深度约2m,管道周长70cm的地下天然气管道,为了防止损坏燃气管道,采用木棍敲击管道。由于木棍打击力度有限,引起管道振动幅度很小,在大地耦合作用下,管到振动信号传播距离不会太远,因此本次实验分别探测5m和10m处管道振动信号,并且给出5m振动信号波形,如图10所示。同时,此次实验通过木棒敲击管道产生的振源是单次振源,所以数字检波系统检测到的信号也是单脉冲信号,而且检波系统也会检测到由于木棒敲击引起的管道自振信号。

图10

本次实验在距离人工振源5m处进行探测,7个探测点成一条近似垂直于管道的直线,从图中很容易发现第四个探测点振动信号最强约为1.22V,并且两侧信号逐渐变小。

通过声波信号图读出其信号峰值,依次为0.4V、0.6V、0.88V、1.22V、0.79V、0.5V、0.38V。管道5m处与10m处的7点震动信号强度如图11所示,可以发现D探测点震动信号最强,因此可以认为第四探测点位置即是所探测5m处地下管道的所在位置。采取同样的方式对下管道10m处进行探测并分析数据,最大震动信号为0.16V,得到10m管道位置为D探测点位置。

图11 管道5m处与10m处的7点震动信号强度

在对管道5m和10m位置探测之后,根据实际管道敷设位置,对探测数据精度进行分析,计算探测位置与实际位置之间误差,10次5m和10m位置探测误差如表1所示。由表可知:5m处水平探测位置误差为3cm(管道半径11.15cm),10m处水平探测位置误差7cm,两处探测误差满足探测需求。

表1 5m和10m位置探测点10次探测误差

5 结语

针对目前国内地下管道探测设备发展较慢的情况方法下,本文对现有地下管道探测设备的探测方法和探测原理进行研究分析,结合现有地下管道敷设现状,提出一种基于STM32微处理器的声波式管道探测仪的总体设计方案,完成了系统硬件的设计制作与调试以及系统软件的编写,其中信号采集系统采用集成设计,使震动传感器检测到的模拟震动信号在采集端实现模数转换,减小模拟信号传输距离,增强信号的抗干扰能力,提高信号的信噪比和采集数据的可靠性,更好的还原地下管道的震动信号。经过实验测试分析,管道探测系统工作稳定,数据采集传输速度快,地下管道水平位置精度满足工程探测要求。