混凝土浇筑过程中温度裂缝控制技术研究

2022-10-29温东北李强曾胜常颖

温东北,李强,曾胜,常颖

[1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州310023;2.中电建华东勘测设计院(深圳)有限公司,广东 深圳518100;3.广东能源集团(云浮)蓄能发电有限公司,广东 云浮527300]

0 引言

江门中微子实验站配套基建工程是目前在建的世界上能量精度最高、最大的液体闪烁体探测器之一。该实验站由地下部分和地上部分组成。其中地下建筑主要为斜井、竖井、实验厅及附属洞室。工程的核心建筑实验厅最大埋深约700 m,为深埋大型地下洞室。实验厅▽-430高程以上净尺寸为:56.25 m×49 m×27 m(长×宽×高)。▽-430高程以下为实验厅内水池,水池高45.8 m、净内径43.5 m、衬砌厚度70 cm。水池内部实景见图1。在实验过程中,液体闪烁体探测器整个球体浸泡在水池中间,球体和水池壁之间充填超纯水。由于抗放射性的实验需求,池壁混凝土不能有裂缝,以防止外部水渗入污染超纯水导致实验失败。实验阶段的环境温度(简称实验温度)设定为恒定22℃,而实验水池的岩体及地下水温度在31℃,因此混凝土的温度变化过程为:浇筑温度→最高温度→环境温度→实验温度。本文研究了原材料选用和温控措施对混凝土降温效果的影响,探讨了通过控制混凝土内部极值温升及温降梯度对控制混凝土产生裂缝、的方法,施工工艺可谓类似工程提供参考。

1 工程环境及条件

水池混凝土主体结构分为底板和侧墙,底板混凝土厚度为0.9~1.8 m,侧墙混凝土厚度为0.7 m,设计强度为C30P8。底板分为7个区域(1区~7区)浇筑,面积最大的为7区,浇筑面积570 m2,混凝土总方量约550 m3。侧墙分为6个区域浇筑,每个区域分为18层,单层高度2.44 m,单仓混凝土设计方量为45 m3。底板采用小钢模拼制,侧墙采用悬臂模板。混凝土采用HZS-60拌合站生产,生产能力15~20 m3/h。混凝土运输分为井上水平运输、竖井垂直运输、井下水平运输。混凝土从拌和楼出机口到浇筑现场的运输时间约90~120 min,泵送入仓。

混凝土浇筑时间为3月中旬至7月中旬,当地3、4月份气温21~28℃,5~7月份气温26~35℃。地下洞室的岩体及地下水的温度为32.0~34.5℃。

2 混凝土设计温控指标及理论温升

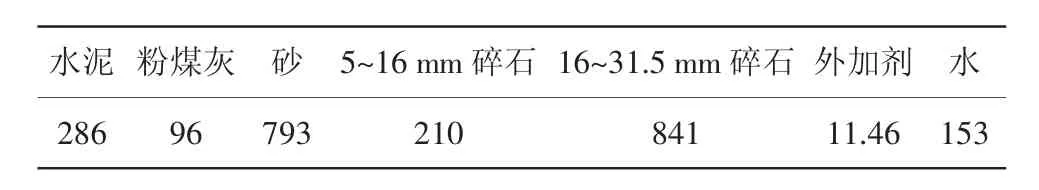

根据GB 200—2003《中热硅酸盐水泥低热硅酸盐水泥低热矿渣硅酸盐水泥》、GBT 51028—2015《大体积混凝土温度测控技术规范》和GB 50496—2018《大体积混凝土施工标准》,混凝土浇筑体内部最高温度不大于55℃,混凝土浇筑体里表温差不宜大于25℃,混凝土浇筑体的降温速率不宜大于2.0℃/d,混凝土浇筑体表面与环境温度差不宜大于20℃,混凝土浇筑温度控制在22℃,与出机口温度之差小于3℃[1]。1#混凝土样品的设计配合比见表1。

表1 1#混凝土样品设计配合比 kg/m3

表1中,水泥:石门公司低热P·LH42.5水泥,此项目专供;碎石:5~16 mm、16~31.5 mm单级配花岗岩碎石;砂:当地建筑用黄砂,细度模数2.5~3.0;聚羧酸减水剂:粉状,减水率32%;拌合水:经净化处理后的地下水。

根据现场实际条件,未采取温控措施的前提下,混凝土的理论温度计算如下:

拌合楼出机口温度T0:

式中:CS、CC、CW——分别为砂石骨料(含粉煤灰)、水泥、水(含外加剂)的比热容,J/kg;

WS、WC、WW——分别为砂石骨料(含粉煤灰)、水泥、水(含外加剂)的质量,kg;

TS、TC、TW——分别为砂石骨料(含粉煤灰)、水泥、水(含外加剂)的温度,℃。

为了便于计算,砂石骨料及粉煤灰比热容取920 J/kg;外加剂与水混合,比热容取4186 J/kg;水泥比热容为840 J/kg。除了水泥温度取60℃外,其余材料温度取5月中旬当地平均气温30℃。

混凝土内部最高温度Tmax按式(2)计算:

式中:T0——混凝土出机口温度,℃;

Q——每立方混凝土中水泥总用量,kg;

F——每立方混凝土中粉煤灰总用量,kg。

从以上计算可以得出,如果不采取温控措施,出机口温度及混凝土内部最高温度将超过各自设计控制指标。

3 采取的主要温控措施

(1)混凝土骨料温度控制:①扩大骨料仓容量,骨料在低温季节预先备好,堆料高度为4~6 m;②骨料仓搭设遮阳棚,周边密封隔热;③拌合站上料皮带设置遮阳凉棚。

(2)采用2台循环冷水机组生产冷水送到蓄水池,降低拌合水温度。

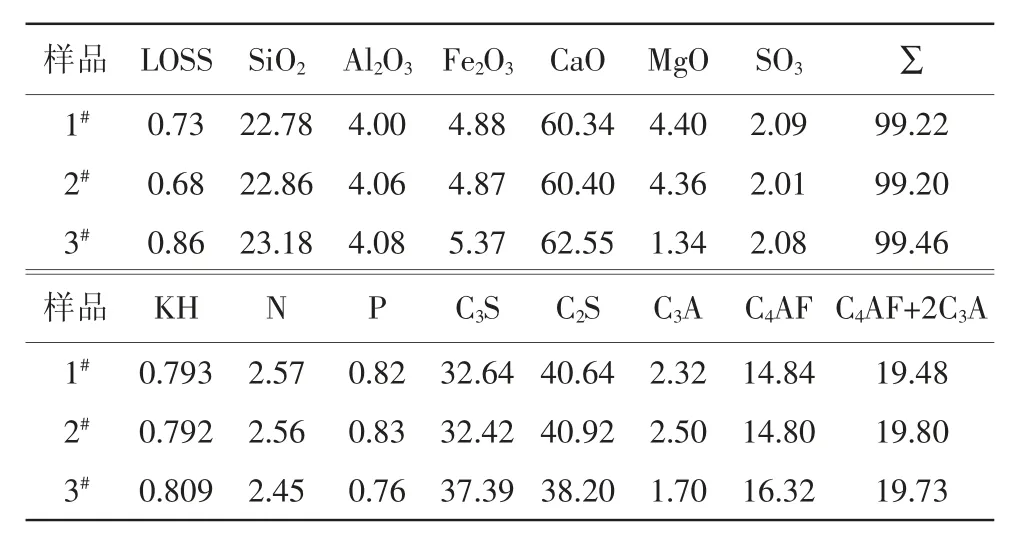

(3)采用低热硅酸盐水泥P·LH42.5。考虑到本项目对混凝土的特殊要求,增加了氧化镁的含量。经过检测及试验,水泥化学性能、物理性能、膨胀率见表2~表4。

表2 低热P·LH42.5水泥的化学性能

(4)温控措施效果:采取上述温控措施后,骨料温度在4月份平均温度为25.5℃,5、6月份为29.0℃。经过冷水机组降温后水的平均温度为12.7℃。水泥采用加长出厂囤积时间的措施,运输到工地后温度为33℃。采用低热水泥,平均7 d水化热降至232 J/g左右。

根据以上温控效果,混凝土出机口温度计算值T0=25.55℃,现场实际测得出机口温度为25.56~28.56℃。实际出机口温度高于计算值的主要原因是:(1)砂石骨料的含水率不同;(2)骨料从料仓通过装载机上料到拌料罐内有时间差,引起骨料温度上升。

由于采用低热水泥,其水化热大幅降低,根据式(2)计算得到的Tmax为52.05~55.06℃

4 混凝土的室内物理性能试验

在混凝土配合比设计过程中,还进行了混凝土的物理性能试验,考虑进一步控制温升,相比于1#混凝土样品,其中的外加剂改为YYJI缓凝型外加剂(减水率27%,含固量12.63%),其他材料来源及性质均相同。经优化后制得2#混凝土,试验配合比如表5所示。

对2#混凝土样品进行绝热温升试验,混凝土出机口温度13.71℃,28 d绝热温升为38.96℃。其绝热温升随时间变化如图2所示。

由图2可见,在最初的10 d内混凝土内部温升明显,而后温升变化趋缓。

5 现场混凝土内部温度监测

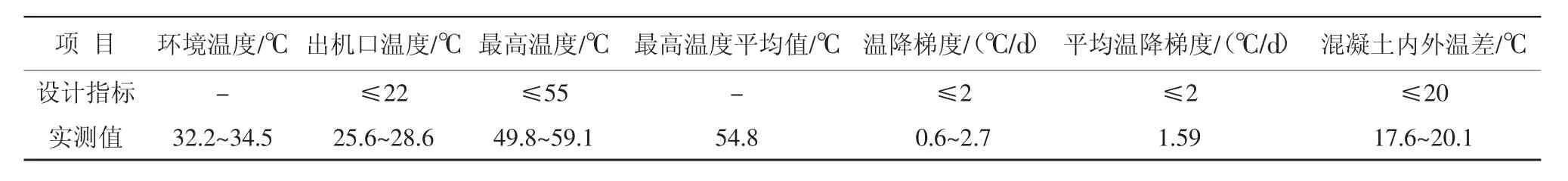

为掌握混凝土内部温度情况,每仓混凝土埋置3个电阻式温度计,埋深位置分别为混凝土表面以下10 cm、中间、基岩面以上10 cm。温度测量从浇筑结束的第2 d开始监测,结果显示,混凝土表面以下10 cm与中间部位温度相差2.5~3.0℃,中间部位最高温度最大值为59.1℃,最小值为49.8℃,平均值为54.8℃。118仓混凝土中有3个仓的最高温度超过了55℃,111个仓的最高温度在50~55℃,4个仓的最高温度低于50℃。以6区底板及第18B层侧墙为例,其温度变化情况如图3所示。

由图3可见,混凝土内部温度在浇筑结束后第3~4 d达到峰值,随后逐步下降,这与室内绝热温升试验温度曲线在3~4 d出现拐点结果基本吻合。温降梯度在0.6~2.7℃/d,平均温降梯度1.59℃/d。在浇筑结束后的第17 d基本和外部环境温度一致。

温控效果和设计要求对比情况见表6。

表6 温控效果与设计要求对比

由表6可见,混凝土的温控设计指标如平均温降梯度、混凝土内外温差符合设计要求。

6 混凝土裂缝检测情况

在混凝土全部达到龄期后,采用SIR-20型地质雷达对混凝土内部质量进行检测,在水池内壁垂直方向共布置69条物探测线,线距约2 m,测线长度44 m,共3036 m;在水池下部沿圆周方向探测1周,测线长度约为138 m,所有测线长度合计3171 m,根据地质雷达成果剖面图显示,大部分测线布置区域HDPE膜和混凝土结构的接触质量较好,HDPE膜和混凝土结构接触部位未发现大规模空洞和疏松不密实、大裂缝等隐患区域。通过混凝土的外观检查,混凝土表面无渗水情况,在施工缝极个别位置有阴湿情况,存在细微裂缝,经过接触灌浆后,阴湿现象消失。

7 结论和建议

从温控测量数据及后期混凝土裂缝检测结果分析,江门中微子实验站配套基建工程实验厅水池混凝土的温控达到预期效果。

(1)原材料的温控措施虽然效果不是很明显,但是在广东地区高温季节施工,出机口温度控制在28.56℃以内,对降低浇筑温度还是起到一定效果,同时也说明想要降低出机口混凝土温度,必须在降低骨料温度上采取措施。

(2)118仓混凝土中有3个仓的最高温度超过了55℃,111个仓的最高温度在50~55℃,4个仓的最高温度低于50℃。最高温度达到59.1℃,不排除温度计误差导致。因此最高温度的控制是有效的,满足设计要求。

(3)平均温降梯度为1.59℃/d,符合设计要求,这得益于浇筑环境外部温度较高且比较稳定,同时与混凝土体型较薄也有一定关系。

(4)采用P·LH42.5低热水泥后,水化热大幅降低,这是混凝土温度控制在55℃以内的关键因素。在其他温控措施效果不明显的情况下,采用低热水泥不失为较好的选择。

(5)2#混凝土样品配合比选用的YYJI缓凝型减水剂其与低热水泥的适配性不够稳定。尽管在配合比设计阶段选用了多种减水剂进行试配,但是效果都不够理想,表现为混凝土的坍落度呈不稳定性。另外,使用此种外加剂会延长混凝土的初凝时间,从而影响模板的拆除进度。