化工行业废盐处理工艺对比

2022-10-29曹腾飞张春飞杜蕾

曹腾飞 张春飞 杜蕾

(西安航天源动力工程有限公司,陕西 西安 710100)

1 概论

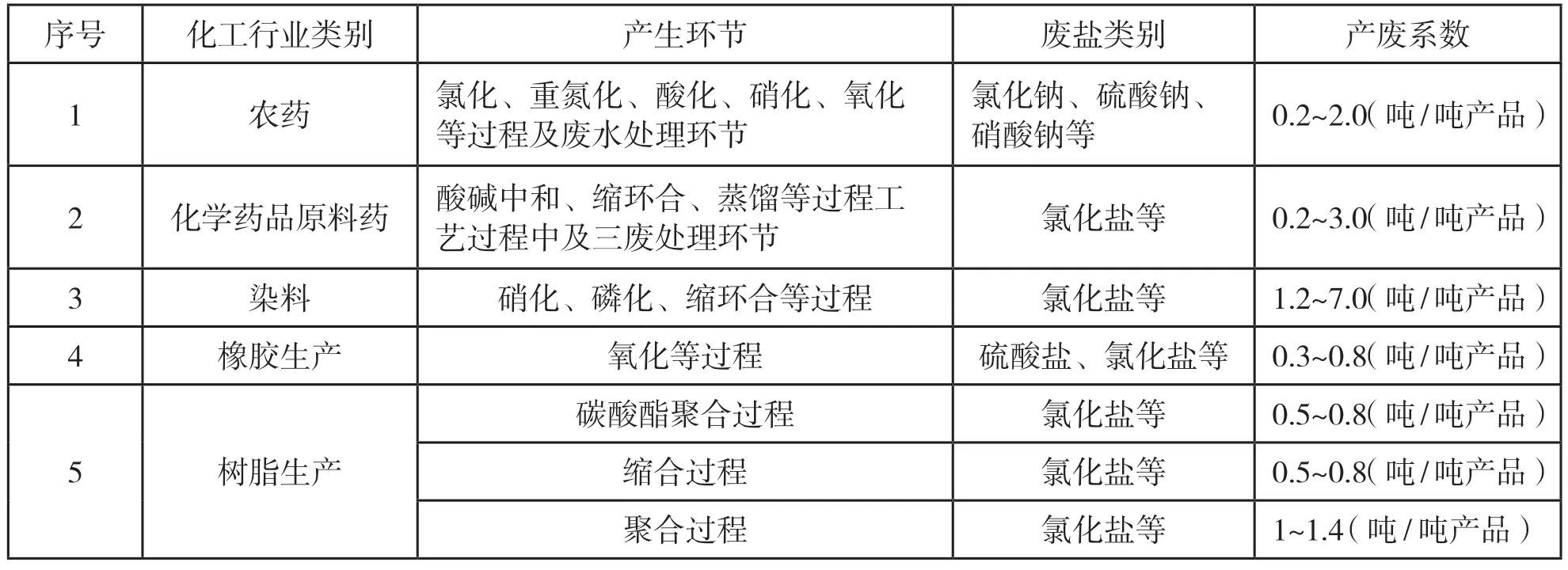

工业废盐大部分来自化工工业生产过程,高含盐废水的处理、农药化肥生产、电解液添加剂制造等的生产工艺过程中,会自然产生大量的各种工业废盐。化工废盐,主要是指以各类无机盐类为主要成分、化工生产过程中产生的各类固体废弃物,我国工业生产过程产量超过2000 万吨每年[1]。以产生行业区分,无机盐的重量占比分别为:化工农药生产过程占比35%、医药生产过程占10%、精细化工生产过程占15%、印染生产过程占40%。典型化工行业,废盐产生量相关的产废系数及废盐种类,如表1。

表1 典型化工废盐的产废系数

根据各种工业废盐基本成分,可进一步将这些工业废盐再分为单一原盐类与混合原盐类。根据工业废盐的成分,可将工业废盐分为单一盐与混合盐。单一混盐即为包含单一组分盐的盐;混合废盐通常是指有两种成分或两种及其以上的组分构成的废盐,混合废盐重量比例约可占总量80%及其以上。工业废盐为典型危险废弃物[2],虽在危险废物名录中并未单独列出,但有详细的代号。

2 化工废盐的特性

农药生产、新能源电解液添加剂、印染等不同行业均有废盐的产生,产生行业较为多样,化工废盐具有以下特性:

2.1 低熔点特性

常见的化工废盐中,纯物质的熔点,如表2。

表2 部分常见纯物质盐类熔点

化工废盐中存在混盐、杂盐现象,因不同盐之间存在共熔体现象,混合物状态的杂盐存在更低熔点,典型混盐的熔点[3],见表3。

表3 常见混盐共融体熔点

2.2 有机物组分复杂

化工废盐中有机物杂质种类多、含量差异大。由于化工生产过程复杂,工业废盐中存在多种有机物,如胺、酚、醚、苯、有机酸、醇等,且不同行业产生的工业废盐中有机物杂质组成差异明显。此外,工业废盐中有机物杂质的含量差异很大,具有典型的行业差异性。

化工废盐系统中残留的高分子有机物,存在其难自然挥发、难人工降解等重要特点。在如农药、印染、煤化工行业等众多行业处理过程中,化工废盐系统往往都以一种高价盐废水系统的形式存在,处理盐过程系统中往往需要同时经过加热蒸发分解-冷却结晶-干燥等三个环节[4]。在此处理过程系统中,化学产物组成最简单、易被挥发性的高分子轻组分有机物,挥发得以脱离;而在工业废盐堆中残留的工业有机物杂质却大都转变为化合物组成相对复杂、难降解挥发稳定的工业有机物,以上就增加了我国化工废盐的资源化处理利用研究的难度。主要行业废盐有机物组分表,如表4。

表4 主要行业废盐有机物种类说明

3 废盐处理工艺

传统上,化工废盐处理工艺有以下几种:

3.1 填埋法

以往传统的柔性填埋处置法,是国内当前企业处置工业废盐比较普遍的一种方法。国家标准《危险废物填埋污染控制标准 GB 18598-2019》规定,水溶性盐总量含量小于10%的危险废物,才可以进入柔性填埋场,因此常见的化工行业废盐只能进入刚性填埋场。但废盐刚性填埋场每吨填埋费用高达3000~4000元[5],一般产废单位难以承受。

3.2 海洋倾倒法

我国的海域资源十分丰富,但长期以来我国在海洋废盐倾倒区的使用中缺乏区域统筹规划。海洋倾倒法在近年来国外已经应用较多,例如英国、美国日本等许多国家就是采取将农药废盐在经过无害化的处理后直接倾倒入海洋,但它对于我国农业来说还具有很大程度的经济局限性,一方面,我国沿海地区城市的大型农药企业完全可以就近选择将农用废盐直接倒入海洋。但如果生产企业选址在不太临近海洋地带或者距离海岸的较远区域,就需要另外承担比较高额的装卸运输费用。另一方面,我国海盐资源较为珍贵匮乏,将化工废盐源倒入大海,是对我国资源严重的污染浪费。

但化工废盐包含大量复杂化学结构且种类难定的有机物,利用高温、氧化等手段,将废盐中的有机物进行进一步处理,是实现资源化的先决条件。以资源化为处置目的的处理工艺有焚烧热解、熔融。

3.3 焚烧、热解处理

热解反应或高温焚烧技术一般是指在缺氧或者过氧气的环境气氛中,利用氧化放热化反应而实现大分子有机物的热裂解,并逐渐使其分解转变为碳单质、CO2以及H2O 等化合物的过程。采用热解反应或高温焚烧技术的先进工艺方式,去除各种工业废盐大分子有机物,并将最终有机物通过高温的分解及挥发作用,脱离各类工业废盐。

在实际的工业装置,废盐经过上料系统进入主设备内,主设备烟气温度保持在400~700℃,主设备为回转窑、或热解炉。主设备内经过有机物充分分解处理后废盐,排至水冷夹套冷却系统,被充分冷却至100~200℃。自主设备顶部出去的烟气,进入二燃室,烟气再经过二次鼓风、补燃,在二燃室保持在1100℃,并确保停留时间大于2s,避免了二噁英的生成。1100℃高温烟气,经过余热锅炉充分降温,并热量回收,产生饱和蒸汽。尿素或氨水等还原剂,雾化喷入余热锅炉第一回程,在850~1000℃下,烟气中的氮氧化物与尿素发生化学反应,极大地降低了烟气中氮氧化物的组分。

3.4 熔融处理

高温熔融是以燃气、煤气等燃料为热源,在主要设备熔融炉内,在大于800℃的温度下对废盐进行处理。炉内废盐处理温度比废盐的熔点(700~800℃)高,因此熔融炉内废盐由固相转化液相,呈熔融状态。此时废盐与热烟气充分进行传热、换热,大量无机物为主的废盐变为熔融状态,废盐中有机物在更高温度下,彻底地进行分解,适用于处理有机物含量较高且功能团复杂的废盐。

废盐经过熔融,采用水冷螺旋-破碎机-斗式提升机-研磨机进料斗-研磨机工艺流程,进行冷却。熔盐自熔融炉出口流出,进入螺旋输送机内,螺旋输送机内部采用循环水冷却。此过程中熔盐与空气、螺旋内循环水换热,通过在螺旋输送机内充分换热,熔盐降温至70~80℃,呈白色固体块状。经过降温后的废盐块,输送至破碎机内,经过锤式破碎机破碎,白色盐块破碎为2~3cm 碎粒。经过破碎后,块状的废盐进入研磨机,经研磨变为小于1mm 的细粉状态。其中,锤式破碎机对入炉物料的粒径适应性较强,且出口物料粒径通过出口筛网灵活调整,可保证破碎机出口粒径约为2~3cm,具备进一步资源化的条件。热烟气进入余热锅炉及烟气处理系统,进行正常的污染物处理,满足《危险废物焚烧污染控制标准GB18484-2020》。

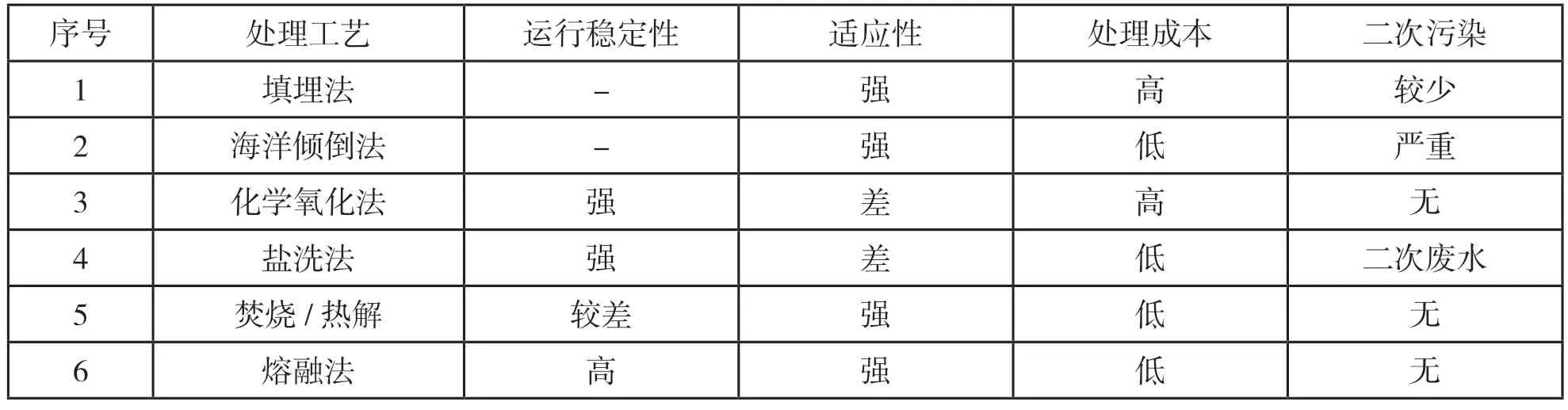

对于上述废盐各处理工艺,从运行稳定性、物料适应性、处理成本、二次污染的产生方面,进行简单对比,如表5。

表5 废盐处置工艺对比

在上述工艺中,热解/焚烧与熔融工艺在可资源化、适应性方面,在化工行业更具优势。二者工艺的区别在于处置温度不同。故通过实验室实验,模拟焚烧/热解、熔融工艺相似的处置温度,进一步探讨上述工艺的优缺点、适用性。

4 结语

焚烧、熔融工艺讨论。化工废盐中有机物成分复杂,无法详细测定具体组分。结合上述实验情况,通过温度发现,更高温度更有利复杂有机物分解。若采取回转窑热解、焚烧工艺,其操作温度在500~600℃,加之物料存有热值,窑内各处热负荷分布不均,必然会出现废盐中物料融化、粘壁等现象,可判断回转窑热解、焚烧工艺环境下,设备事故率较高,难以长期温度运行。

通过马弗炉热环境停留时间可判断,若采取热解、焚烧工艺物料需要在500~600℃环境下,保持停留时间5h 以上,才能确保废盐中有机物的完全分解。若采取800℃更高的操作温度,废盐处于熔融状态下,保持时间1h,可确保废盐含有有机物可以得到完全分解。应用于工业场合,化工废盐进入更高温度熔炉环境下,物料在设备的热分解停留时间更短,需要的设备体量更小,更有利于工业过程控制。

针对化工废盐有机物成分复杂,且无机物为杂盐混盐状态,熔融工艺在设备体量、设备稳定性方面更具有优势,更适合于化工行业废盐的无害化处理。