工业锅炉智能控制算法研究与系统设计*

2022-10-29杨凡左琪曾皓

杨凡 左琪 曾皓

1. 中国科学院成都计算机应用研究所 四川 成都 610041;

2. 四川省自主可控电子信息产业有限责任公司 四川 成都 610041

引言

随着电气自动化、计算机等相关技术的不断进步,工业锅炉自动化控制水平不断提升,但工业锅炉运行过程复杂,运行环境要求很高,需要合理控制锅炉的运行参数,以确保工业锅炉的运行状态正常,如出水温度是一个非常重要的锅炉运行安全指标,必须严格控制。然而,由于负载波动、燃烧条件和水流量等各种因素的影响,工业锅炉出水温度控制难度较大[1]。因此,为保证锅炉安全运行,应根据设备运行情况实时调整锅炉内的出水温度。在传统的控制方案中,控制器无法实时适应工业锅炉运行参数的频繁变化,导致建立精确模型存在困难,往往不能满足实际需要。锅炉出水温度控制是一个干扰因素较多、对象模型模糊的控制过程。因此,采用西门子S7-200型PLC设计控制系统,基于模糊PID控制算法实现工业锅炉出水温度智能控制。

1 模糊PlD算法控制

1.1 PID算法介绍

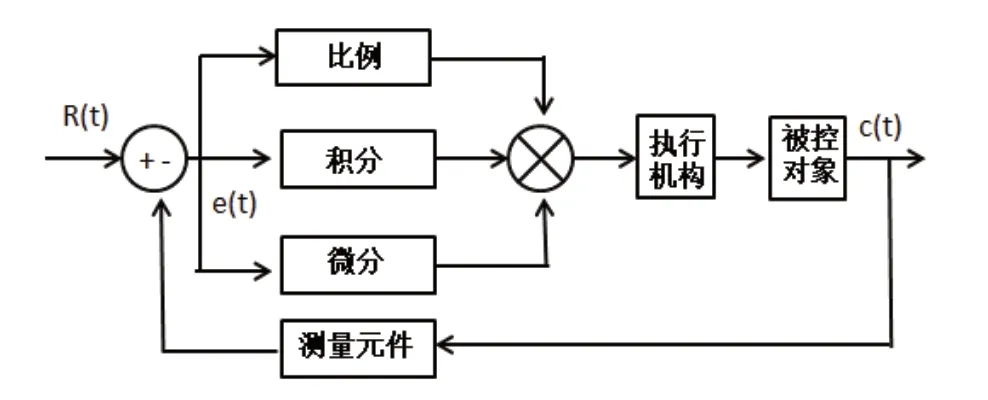

PID算法是指比例、微分、积分控制系统的运行过程,在工业控制中应用广泛,大到大型工业生产设备运行状态的控制,小到一个元件参数的控制,都会用到PID算法。PID算法的基本原理如图1所示。

图1 PlD算法基本原理

专家PID控制不需要知道确切的数学模型,只需根据专家经验来设计合理的控制参数,属于直接型控制方法,在专家PID控制方案中,控制系统直接输出影响整个受控过程的控制信号,系统根据测量的过程信息和知识库规则在每个采样时间给出相应的控制信号。

1.2 模糊自适应PID算法介绍

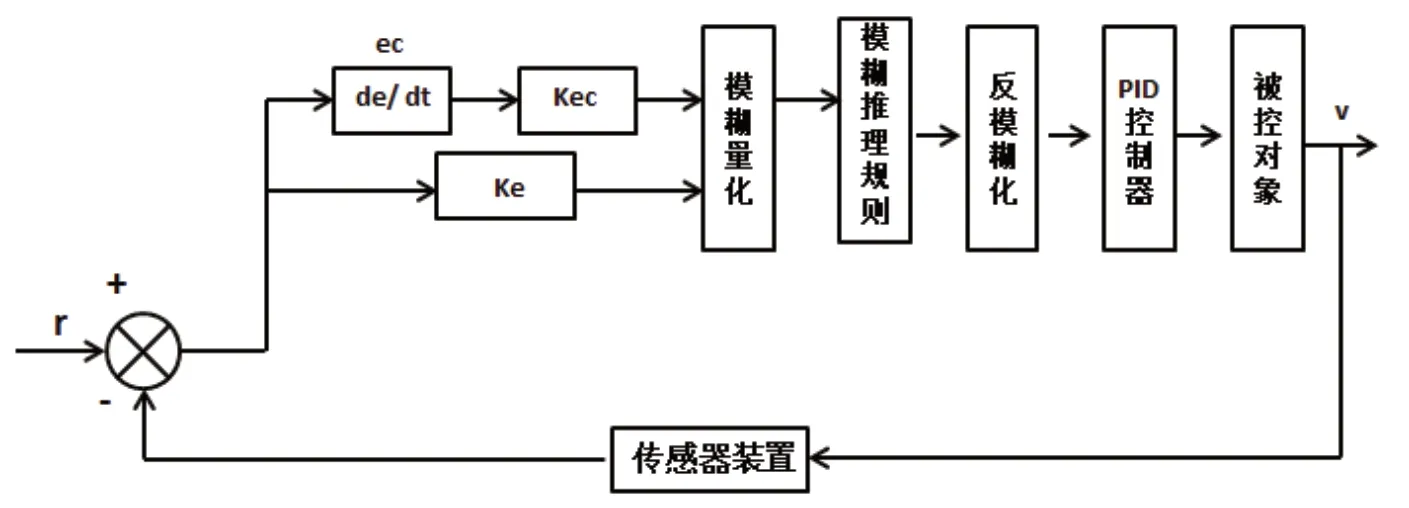

模糊自适应PID算法的主要组成部分是模糊控制器、PID控制器。模糊控制器的输入变量为输入和输出之间的误差以及误差变化率,输出量为PID控制器的参数,起到整定PID控制器的作用,从而有效提高控制系统的响应速度[2]。提供出色的控制效果。与传统的PID控制算法相比,模糊自适应PID算法在处理非线性时变系统时具有很大优势。

在模糊控制中,控制对象的数学模型没有明确的定义。因此,在表达和描述输入输出时需使用正、负、大、小等比较模糊的术语。

图2 工业锅炉出水温度模糊PlD控制器基本结构

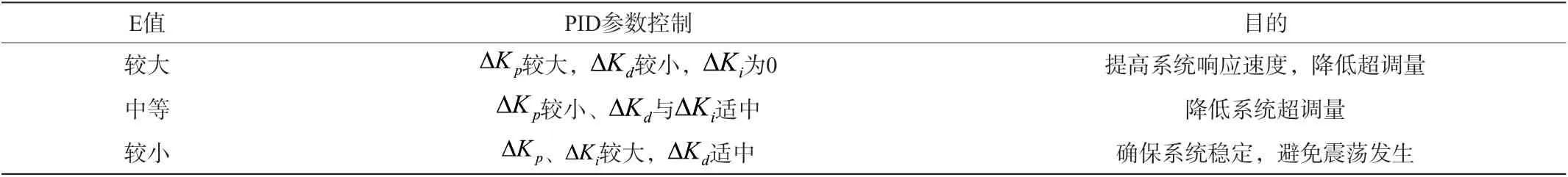

表1 误差、PID控制器参数之间配合规则

表1 误差、PID控制器参数之间配合规则

E值 PID参数控制 目的较大为0 提高系统响应速度,降低超调量中等较大,较小,适中 降低系统超调量较小较小、与、较大,适中 确保系统稳定,避免震荡发生

2 基于模糊PlD控制的工业锅炉智能控制系统设计

2.1 系统总体结构

本次研究以工厂实际运行的35t/h的工业锅炉为研究对象,该锅炉稳定运行时压力为1.8MPa,包括1台风机、1台引风机、1台炉排电机、3台供水泵。锅炉控制具有变量多、非线性特点。在设计工业锅炉控制系统时,需要确保锅炉安全运行,因此,采用可靠高、控制精度较高的PLC控制。

整个系统结构中的PLC不仅接受变送器上传的数据,还以模数转换为中心,将其发送给控制单元进行上传和下载,同时还扶着获取从控制单元传输的数据,执行数模转换,并将其发送到变频器。系统变送器的主要功能是调整引风机、电机的运行。变速器的作用是充当PLC与锅炉中各种部件之间的桥梁[3]。锅炉系统整体结构分为上位机管理层、PLC控制层、变频器、变速器调节层、底层设备层。

锅炉的稳定运行需要可靠、安全的控制系统作为大脑。工业锅炉系统是一个典型的I/O变量多、控制过程复杂、耦合度高的非线性系统,在设计工业锅炉控制系统时要重点解决控制系统的响应速度问题,而PLC的优点是集成度高、接线方便、维护方便、可靠性高、故障率低、编程语言易学、逻辑强大,适合用于工业控制。

2.2 PLC选型

鉴于工业锅炉控制系统对响应速度的要求,本次设计采用西门子S7-200系列PLC。该型PLC产品具有高稳定性、高可靠性、相对较低的成本和较高的运行速度,在工控系统中应用广泛。S7-200的CPU为RS485,而PC机的COM端口为RS232,二者不兼容,因此需用中间电路进行匹配,即RS485/RS232匹配线。S7-200 CPU上默认通讯口为PPI从机模式,地址为2,通讯速度为9.6K。要更改通信端口的地址或速度,需要在“通信端口”选项卡上设置,再下载系统块到CPU中使设置生效。该型PLC具有集成度高、响应速度快、实时性好、通讯效果稳定等优点,同时对软件编程语言要求低,对系统硬件兼容性高,可以进行整体模块化设计。

变频器选型。电动机分为直流电机和交流电机,直流电机的调速性能好而交流电机的结构简单且应用更为广泛,在锅炉系统中交流电机大量应用,因此对交流电机进行调速就是一项非常重要的技术。在对交流电机进行调速时,目前广泛采用变频器作为电力控制设备进行调速[4]。变频器(VFD)利用电力电子技术将电压和频率一定的工频交流电变成电压和频率可以调整的交流电。根据现实中的系统设计要求,本文选择安川全数字变频器。安川变频器的功能特点主要可靠性性高、耗电量低,能够有效降低设备成本,用户能够自主独立对其进行编程设计并且运行维护简单,设计使用周期长。安川变频器的接线示意图如图所示。

2.3 监测仪器选型

工业锅炉控制系统需要对工业锅炉的运行参数进行监测,主要用到的监测仪器分为传感器和变频器两大类,包括温度传感器、湿度传感器、蒸汽流量计、水位传感器、声光报警器等。传感器作为工业锅炉系统中各种运行参数数据的收集工具,其采集到的数据信号将转换为其他信号输出至变频器,变频器再将信号转换为电信号输出。选择传感器和变频器的最基本原则是与包括PLC在内的其他组件良好兼容,以确保系统稳定安全运行[5-6]。此外,选用的传感器和变频器必须满足工业锅炉的运行环境要求,能够在高温高压环境下正常工作,同时还要考虑成本。

3 基于模糊PlD控制的系统程序设计

3.1 主程序及启停程序设计

根据上文介绍的模糊PID控制算法原理及基本流程设计该控制系统的主要程序,基于PLC实现模糊PID控制。以工业锅炉温度控制为例,控制系统程序包括主程序以及对应的五个子程序,主程序调用五个子程序,实现具体控制功能。

工业锅炉系统温度控制方式包括按键控制、WinCC上位机远程控制。按键SB2、SB1分别控制系统启动和停止。按下SB2,即I0.5, M9.0接通,程序启动,检测工业锅炉的温度并执行信号输出。按下SB2,I0.3, M9.0断开,程序停止,系统启停程序梯形图如图3所示。

图3 系统启停程序梯形图

4 结束语

综上所述,我国工业企业在生产中广泛使用二次能源燃气作为工业锅炉燃料,但需要进一步提高工业锅炉的热效率,只有不断改进工业锅炉的燃烧过程控制,使烟气充分燃烧,才能减少烟气中的余气。采用西门子S7-300系列PLC对锅炉温度进行模糊自适应PID控制,可以智能控制工业锅炉温度,优化工业锅炉燃烧过程,更好地满足节能减排需求,提高锅炉自动化控制水平,从而促进我国工业锅炉运行效率的提升。