双轴涡扇发动机核心机畸变试验方法研究

2022-10-28杨松萍田应维范泽兵王迎国

杨松萍,叶 巍,田应维,范泽兵,王迎国

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

在航空发动机的研制过程中需进行稳定性评定,即研究各类降稳因子对发动机稳定性的影响。如果降稳因子产生的裕度损失超过了发动机的可用稳定裕度,发动机将产生气动不稳定性,表现为发动机压气机失速、喘振、颤振等,严重时可能导致发动机熄火停车,甚至结构损坏。大量研究表明,在所有的降稳因子中,进气总压畸变是影响发动机稳定性的主要因素之一,且往往起决定性作用[1-3]。因此,在发动机的研制过程中需要研究部件和整机的抗压力畸变能力。研究方法主要有数值模拟[4-6]和试验研究[7-9]两种。

在双轴涡扇发动机中,发动机进口压力畸变经过风扇部件衰减后,仍有部分传至压气机进口,可能造成压气机失稳。因此,在双轴涡扇发动机的研制过程中,进行部件、核心机和整机压力畸变试验,获取部件、核心机和整机的抗压力畸变能力,具有重要意义。

本文以某双轴涡扇发动机核心机为研究平台,采用可移动插板式畸变发生器,开展核心机地面台畸变及逼喘试验技术研究,成功实现了该核心机地面状态逼喘,摸清了该型核心机抗压力畸变能力,获得了压气机在装机情况下的压力畸变敏感系数,验证了核心机消喘系统的有效性,确定了核心机在地面工况下的临界畸变指数及扰流板装置的临界位置,可为整机稳定性评定提供数据支持。

2 试验总体技术方案

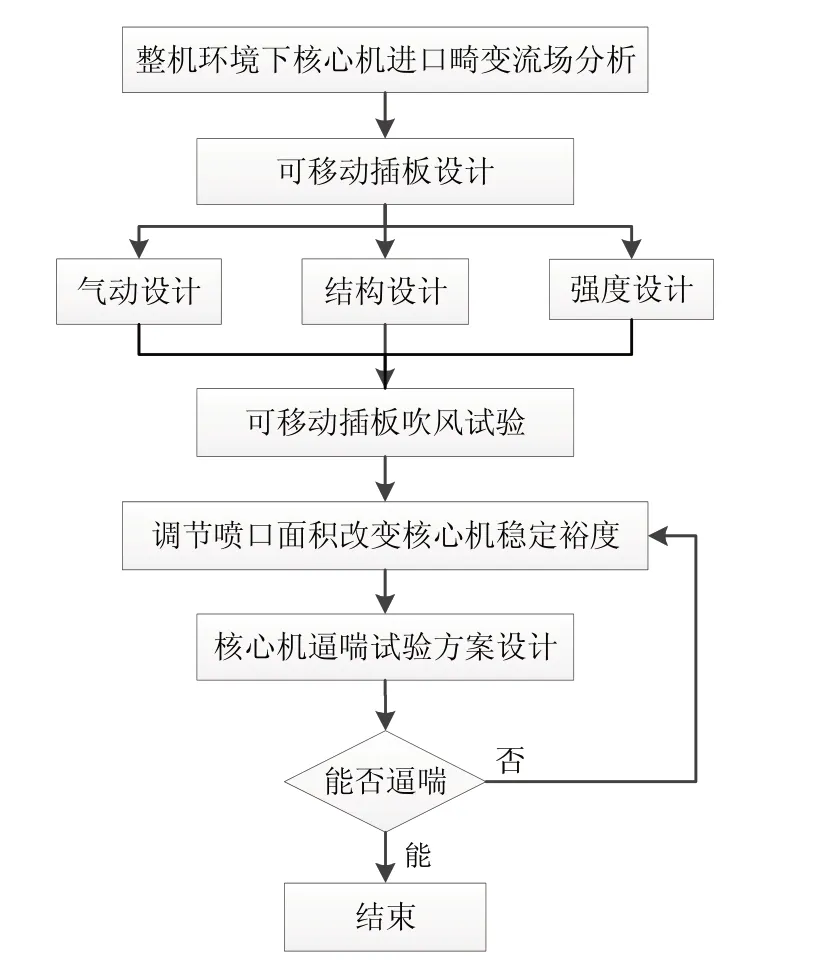

核心机逼喘试验方法分析流程如图1所示。

图1 核心机逼喘试验方法分析流程Fig.1 Surge test method analysis process

使用可移动插板进行核心机逼喘试验,首先根据使用条件进行可移动插板气动设计、结构设计、强度设计。相对于固定插板,可移动插板能实现进口畸变强度连续可调。使用可移动插板成功进行逼喘试验的一个关键因素,是在一定深度范围内插板能产生足够大的畸变强度,且畸变强度范围应包含核心机临界畸变强度。由于插板处的马赫数、插板深度、插板至压气机进口的距离都将影响气流畸变强度,因此可先采用可移动插板吹风试验的方法获取其畸变特性。在可移动插板的吹风试验过程中,其流道的气动特性与核心机进气流道的气动特性保持一致。

核心机逼喘试验时,为确保试验安全,插板深度一般不能超过流道直径的50%,失稳时的插板深度为临界插板深度,预估插板深度在0~50%范围视为能成功逼喘,预估深度超过50%则视为不能逼喘。预估核心机临界插板深度,主要分析因素有:一是可移动插板在不同的插板深度和马赫数条件下能产生的畸变强度;二是核心机能承受的最大压力畸变强度(由核心机稳定裕度和压力畸变敏感系数决定)。

3 吹风试验结果及临界点分析

3.1 可移动插板气动特性

可移动插板主要由阀体、阀板、密封块、液压缸、位移传感器及支架组成,位于核心机上游,通过遮蔽流道内局部区域,对流经进气管道的气流造成扰动,从而在下游产生“稳态+动态”畸变流场。插板的相对深度H(插板插入流道的深度与管道直径之比,以下简称插板深度)可在0~70%之间变化,工作时通过控制插板深度来改变核心机进口流场畸变指数。

可移动插板吹风试验在压气机试验台上进行,试验件包括可移动插板、转接段、中介机匣等。吹风试验时,插板至AIP截面(压气机进口气动界面)流道的气动特性与核心机的保持一致。试验过程中,为调节流量管马赫数在0.15~0.40范围变化,插板深度在0~70%范围变化,并通过安装过渡段L1 和L2 实现插板至AIP 截面距离的调节,建立AIP 截面畸变强度随流量管马赫数、插板深度、距插板距离的变化关系。

插板及各截面示意如图2所示。图中,D为发动机进口转接段直径,L为插板距AIP截面的距离。周向畸变指数、紊流度及综合畸变指数的计算方法见文献[10]。

图2 试验件示意图Fig.2 Schematic diagram of the experiment set-up

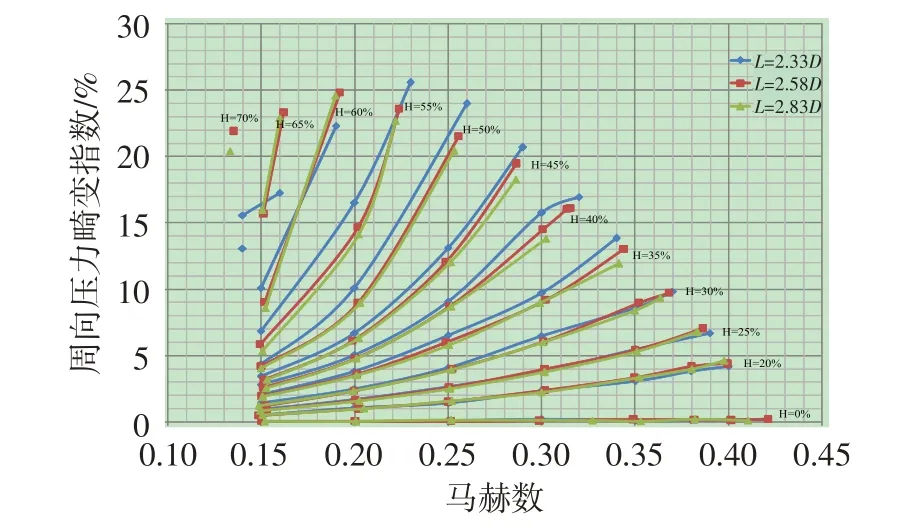

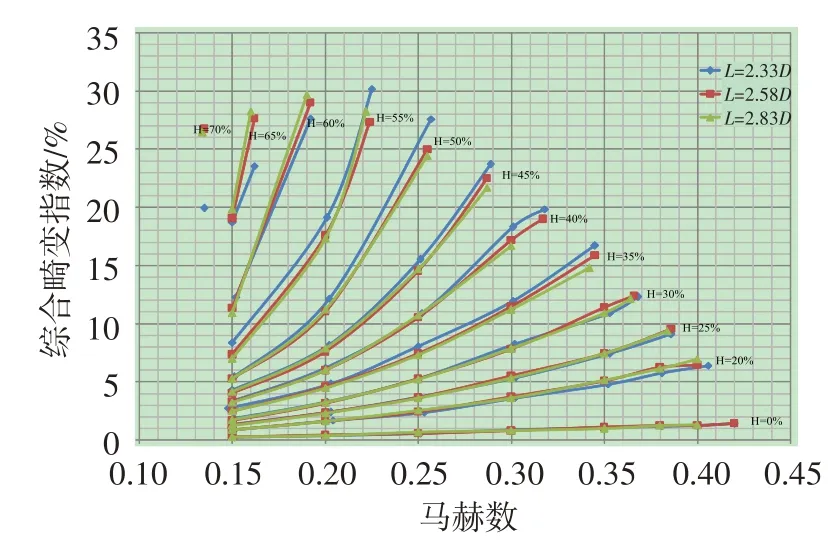

吹风试验结果中周向畸变强度分布见图3。在相同的插板深度(除H=0外)下,马赫数越高,周向畸变强度越大;在相同的马赫数下,插板深度越深,周向畸变强度越大。在马赫数0.15~0.42,H=0~70%范围内,插板距AIP 截面的距离对周向畸变强度的影响不大:H=0~30%时,插板距AIP截面的距离对周向畸变强度几乎没有影响;H=35%~55%时,随着插板距AIP截面距离的减小,周向畸变强度略有增大,且这种现象在高马赫数下相对明显;H=60%~70%时,由于试验点数较少,插板距AIP 截面的距离对周向畸变强度影响的规律性不明显。

图3 周向畸变强度Fig.3 Circumferential distortion strength

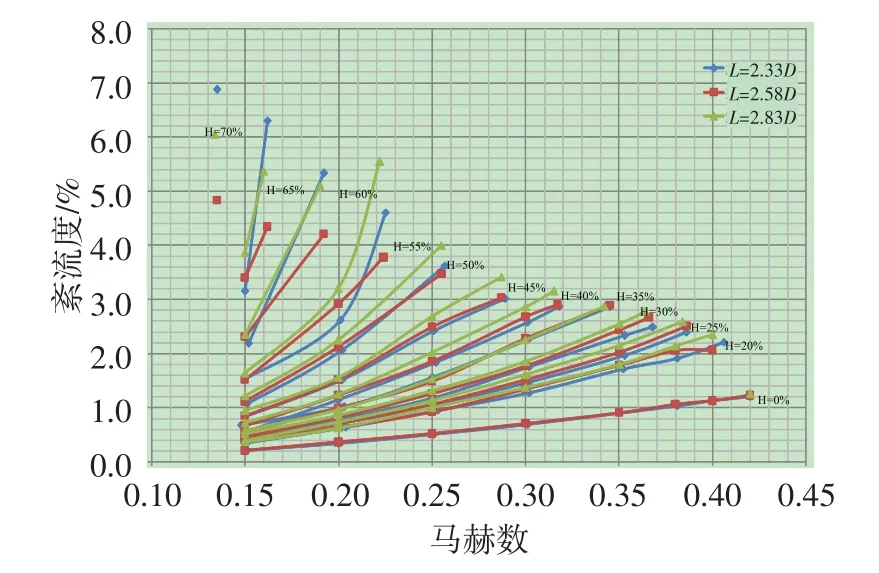

吹风试验结果中紊流度分布见图4。在相同的插板深度(除H=0外)下,马赫数越高,紊流度越大;在相同的马赫数下,插板深度越深,紊流度越大。H=20%~55%时,在相同的马赫数及插板深度下,随着插板距AIP截面的距离的增大,紊流度略有增大。

图4 紊流度Fig.4 Turbulence scale

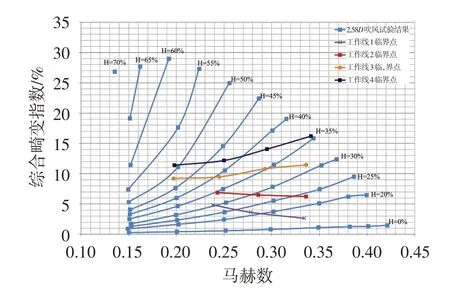

吹风试验结果中综合畸变指数分布见图5。马赫数越大,插板深度越深,综合畸变指数越大。在马赫数0.15~0.42、H=0~70%范围内,插板距AIP 截面的距离对综合畸变指数的影响较小:H=0~30%时,插板距AIP截面的距离对综合畸变指数几乎没有影响;H=35%~55%时,随着插板距AIP 截面的距离的减小,综合畸变指数略有增大。

图5 综合畸变指数Fig.5 Total pressure distortion index

图6 AIP界面压力分布云图(L=2.33D,Ma=0.15)Fig.6 Pressure distribution cloud map of AIP(L=2.33D,Ma=0.15)

图7 AIP界面压力分布云图(L=2.58D,Ma=0.15)Fig.7 Pressure distribution cloud map of AIP(L=2.58D,Ma=0.15)

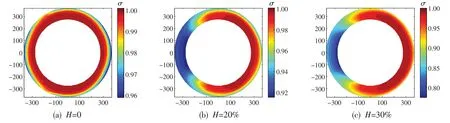

图6~图8为不同马赫数和插入深度下的AIP界面压力分布云图。图中,x轴、y轴坐标零点为图谱圆心,坐标绝对值表示AIP 截面尺寸;σ表示总压恢复系数。可见,同一状态下,插板深度越深,低压区角度越大。

图8 AIP界面压力分布云图(L=2.83D,Ma=0.35)Fig.8 Pressure distribution cloud map of AIP(L=2.83D,Ma=0.35)

3.2 核心机临界点畸变特性分析

喷管面积是影响核心机稳定裕度的主要因素,不同喷口面积下核心机失稳时所需的临界畸变强度有较大差异。喷口面积越大,导致核心机稳定裕度越大,因此核心机逼喘需要的临界畸变强度越大,增加了逼喘试验难度;喷口面积越小,核心机稳定裕度越小,逼喘时插板深度较小,逼喘容易实现,但小喷口条件下核心机起动困难,且存在畸变条件下排气超温的可能。因此,试验前应对不同喷口面积下的核心机临界畸变强度进行评估。

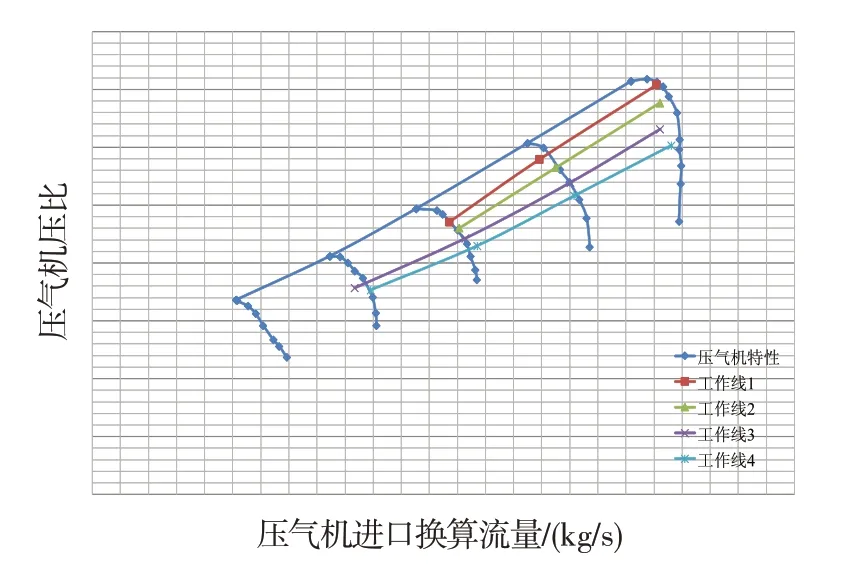

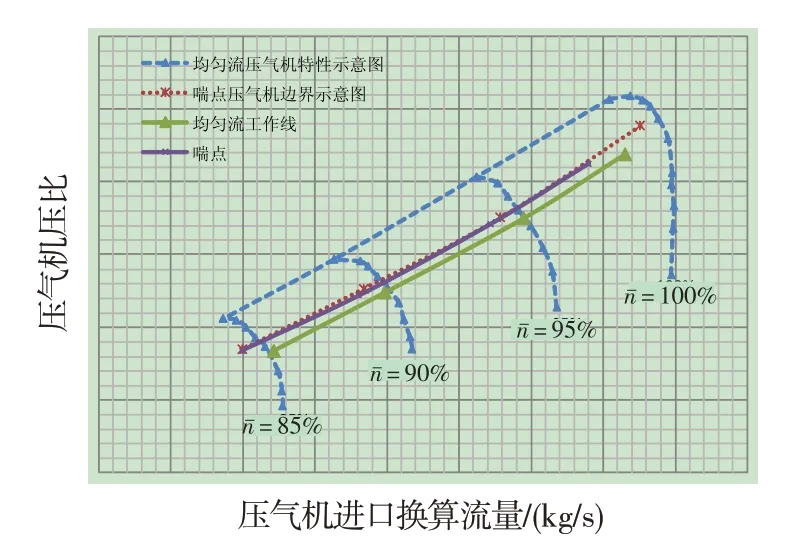

以某一喷口面积下的核心机均匀流试验数据为依据建立核心机性能计算模型,在模型中调节喷口面积参数,获取不同喷口面积下的核心机工作线,见图9。

图9 核心机工作线Fig.9 Engine core work lines

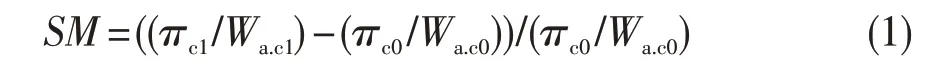

根据压气机特性和核心机工作线,按公式(1)计算出各转速下的稳定裕度。

式中:SM为稳定裕度,πc1为稳定边界压比,Wa.c1为稳定边界换算流量,πc0为工作点压比,Wa.c0为工作点换算流量。

压气机压力畸变敏感系数αw采用航空发动机稳定性综合分析系统(AESAS)软件计算。部件稳定性分析建模方法参考文献[11]。

以压气机特性和核心机工作线为输入参数建立稳定性计算模型,得出压气机部件抗压力畸变能力并计算压力敏感系数。压气机失稳时的临界压力畸变强度按公式(2)计算。

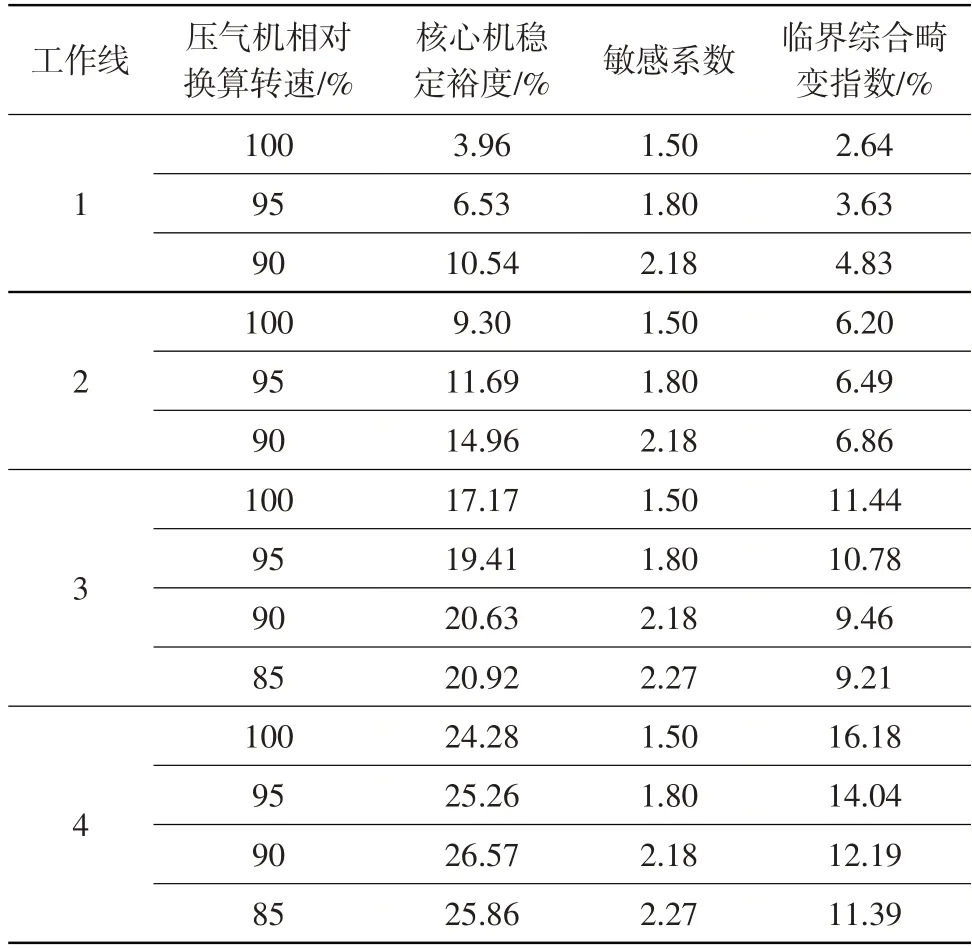

分别计算4条工作线的稳定裕度和综合畸变强度,结果见表1。可见,同一转速、不同喷口面积下的工作线对应的核心机稳定裕度和临界综合畸变指数有较大差异。相对换算转速为100%时,计算的4条工作线的稳定裕度范围为3.96%~24.28%,临界综合畸变指数范围为2.64%~16.18%;相对换算转速为95%时,计算的4条工作线的稳定裕度范围为6.53%~25.26%,临界综合畸变指数范围为3.63%~14.04%;相对换算转速为90%时,计算的4 条工作线的稳定裕度范围为10.54%~26.57%,临界综合畸变指数范围为4.83%~12.19%。

表1 逼喘试验临界点匹配分析结果Table 1 Critical point matching analysis of surge test

由可移动插板吹风试验结果可知,插板距AIP截面的距离对畸变强度影响较小,故本文采用2.58D距离的吹风试验结果进行核心机逼喘试验临界点分析。将4条工作线各转速下的临界畸变指数在可移动插板气动特性图上表示出来,可用插值方法计算出工作点的临界插板深度。临界点分析见图10,越往左上方,插板深度越深;越往右下方,插板深度越浅。由图可知,4 条工作线的大部分工作点落在插板深度50%以下范围,仅工作线4 低转速区有部分工作点的临界插板深度大于50%。因此,工作线4 在换算转速85%~100%的范围内不能全部实现逼喘,工作线1、工作线2、工作线3评估的所有工作点理论上均能实现逼喘。由于喷口越大,核心机出现超温的风险越低,因此选择喷口较大的工作线3 进行核心机逼喘试验。

图10 临界点匹配分析Fig.10 Critical point matching analysis

4 核心机逼喘试验装置及试验方法

4.1 试验装置

核心机压力畸变试验在地面试车台上进行。该试车台由进气装置、可移动插板、核心机、台架电气和测试系统、脉动数据监控系统及手动紧急停车系统等组成。

为保证核心机安全,在操纵间内设置台面监视仪表,对压气机转子转速、滑油温度及压力、核心机振动参数、排气温度、压气机出口脉动压力等参数进行监控。在本次试验中,设置了两套判喘消喘系统,一套为数控机载判喘系统,一套为失速喘振辨识系统,且两套系统中任意一套系统检测到喘振指令有效时,均由数控系统执行消喘逻辑,同时向插板发出喘振信号,插板自动退板。该失速喘振辨识系统的有效性在零部件试验中已经得到了验证[12],此次将在核心机畸变试验中进行验证。

4.2 试验方法

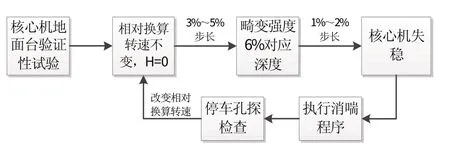

本次试验计划完成4 个转速(相对换算转速85%,90%,95%,100%)下的逼喘试验。试验时按照相对换算转速由低到高的顺序进行,插板位于初始位置H=0 处,保持某一相对换算转速不变。为缩短试验时间,保障试验安全,先以大步长将插板插入到某安全深度,再以小步长逐渐插入到临界插板深度。根据此前对临界插板深度的预估,核心机喘点的畸变强度应大于6%,因此各转速下畸变强度6%对应的插板深度为安全深度。具体的逼喘试验流程见图11。核心机失稳后,立即启动消喘程序,及时将插板退至初始位置,同时核心机转速回至慢车,之后停车并视情进行孔探检查。在整个试验过程中,录取每一个插板状态下核心机各截面的稳、动态参数。

图11 逼喘试验流程图Fig.11 Surge test flow chart

5 核心机稳态逼喘试验结果分析

5.1 畸变特性分析

按计划完成了上述4个转速下的逼喘试验。将核心机失稳前最后一个稳定工作点定义为喘点,则喘点畸变特性见表2。在4次逼喘试验中,喷管均出现了明显的喷火现象。

表2 喘点畸变特性Table 2 Pressure distortion characteristics of surge points

各转速喘点压气机出口总压pt3随时间的变化见图12。相对换算转速nˉ为85%时,核心机的失稳现象表现为失速,由数控机载判喘系统先报喘。其余转速时,核心机失稳形式为喘振,由失速喘振辨识系统先报喘。

图12 喘点压气机出口总压时域图Fig.12 The time domain diagram of compressor outlet pressure near surge points

5.2 主要性能参数分析

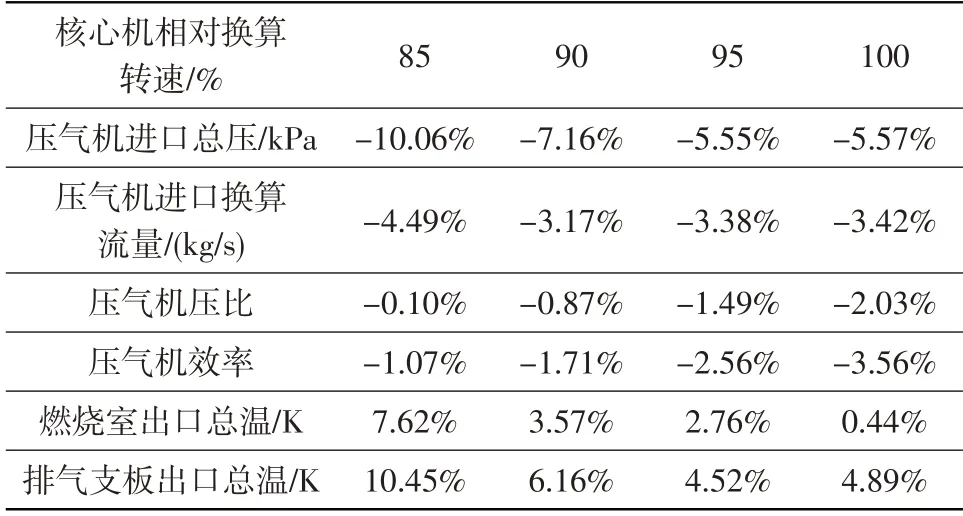

进气压力畸变对核心机工作线的影响主要是改变了核心机的稳定边界,使稳定边界下移,减小了核心机的可用稳定裕度,影响核心机的气动稳定性。核心机进喘时,其稳定工作边界与核心机工作线几乎重合,稳定裕度趋近于0。喘点压气机特性变化及工作线变化示意图见图13,核心机工作线由于压力畸变的存在向上偏移。喘点核心机的压气机效率、压比、流量以及其他部件的性能参数,与均匀流相比均有不同程度的变化:压气机进口换算流量、压比和效率均有所下降,燃烧室出口总温和排气支板出口总温增加。具体结果见表3。

表3 喘点气动参数相对变化Table 3 The relative variation of aerodynamic parameters of surge points

图13 喘点压气机工作边界示意图Fig.13 The working boundary schematic of compressor surge points

6 结论

对利用可移动插板开展双轴涡轮风扇发动机核心机逼喘试验的方案进行了研究,并成功进行了核心机地面状态逼喘试验,积累了试验数据和工程经验,为整机逼喘试验提供了理论支持和数据支持。主要得出以下结论:

(1) 流量管马赫数及插板深度对可移动插板畸变发生器能产生的畸变强度有较大影响,马赫数越大、插板深度越深,综合畸变指数越大;插板距AIP截面的距离对综合畸变指数的影响不明显。

(2) 得到了装机条件下的压气机压力畸变敏感系数,可利用其与部件计算压力畸变敏感系数的比较,对部件计算模型进行修正,提高计算精度。

(3) 获取了各转速下核心机抗压力畸变的极限能力,核心机相对换算转速分别为85%、90%、95%和100%时,喘点对应的综合畸变指数分别为7.95%、8.66%、9.05%和10.18%。

(4) 数控机载判喘系统和失速喘振辨识系统在核心机失稳时能及时识别,并迅速发出消喘指令,满足核心机逼喘试验需求。

(5) 核心机进口存在压力畸变时,部分性能参数变化较大,主要表现为压气机的进口换算流量、压比和效率均有所下降,燃烧室出口总温和排气支板出口总温增加。