C50水下不分散混凝土的制备与性能研究

2022-10-28杨清源刘昕依宋普涛夏京亮冷发光

杨清源,刘昕依,陈 茜,宋普涛,夏京亮,王 晶,冷发光

(1.中国路桥工程有限责任公司,北京 100013;2.中国建筑科学研究院有限公司,北京 100013; 3.建研建材有限公司,北京 100013)

0 引言

一般的水下不分散混凝土为了平衡工作性能和抗分散性能水胶比都较大,在水下浇筑时混凝土会吸水且浇筑不连续时先浇筑的混凝土与后浇筑混凝土层中又会有水进入降低水下不分散混凝土的强度。随着经济的发展跨海大桥、水下修补、岛礁建设等大型工程对于具有良好工作性能的高强度的水下不分散混凝土的需求愈来愈高[1-2],因此C50的水下不分散混凝土的研究与制备是非常有必要的[3-5]。试验发现水下不分散混凝土制备强度难以提升的关键问题除去上述的浇筑问题外,最主要的是工作性和抗分散性能的平衡较难把控[6-7]。一般通过降低水胶比来提高水下不分散混凝土的强度,针对水下不分散混凝土降低水胶比工作性能迅速下降不满足水下浇筑自密实、自流平的要求并且如果采取一些措施来改善工作性能时,抗分散效果又会变差,又降低了水下不分散混凝土的强度。因此通常制备的水下不分散混凝土水胶比都较高,制备出C40及以上的混凝土都较为困难[8]。本文通过不同矿物掺合料调节水下不分散混凝土工作性能与抗分散性能,增加5 mm~10 mm粒径的碎石以此降低需要包裹粗骨料的浆体用量,需要包裹粗骨料的浆体减少后就有更多的浆体可用以改善工作性能,这样既改善工作性能的同时也能提高抗分散性能。

1 试验

1.1 试验原材料

1)水泥:采用柬埔寨国内生产的海螺P.O42.5水泥,比表面积为340 m2/kg,其他性能符合现行国内标准GB 175通用硅酸盐水泥的有关规定。2)粉煤灰:采用国内某电厂生产的F类Ⅱ级粉煤灰,45 μm筛余16.7%,需水量比为99%,其他性能符合国内现行标准GB/T 1596用于水泥和混凝土中的粉煤灰的有关规定。3)硅灰:SiO2含量大于85%,表观密度为2.6 g/cm3,比表面积为2×104cm2/g。4)偏高岭土:国内某公司生产的产品,其比表面积为682 m2/kg,密度为2.50 g/cm3。5)降粘增强剂:建研建材有限公司生产的降粘增强剂,灰白色粉体,降粘增强剂的物理力学性能见表1。6)砂:细度模数为1.1,含泥量为0.5%,表观密度为2 650 kg/m3。7)碎石a:5 mm~10 mm连续级配石灰石,压碎值为16%,母岩强度118.5 MPa,含泥量0.19%;碎石b:10 mm~20 mm连续级配石灰石,压碎值为16%,母岩强度119 MPa,含泥量0.18%。8)减水剂:浙江某公司生产的聚羧酸高性能减水剂,淡黄色液体,减水率35%,含固量32%。9)抗分散剂:唐山某公司生产的UWB-II抗分散剂匀质性指标如表2所示,根据GB/T 37990—2019水下不分散混凝土抗分散剂技术要求测试抗分散剂混凝土性能指标见表3。

表1 降粘增强剂性能指标

表2 UWB-Ⅱ抗分散剂的匀质性指标

表3 抗分散剂混凝土性能指标

1.2 试验方案

试验选取胶凝材料用量520 kg/m3,其中粉煤灰104 kg/m3、硅灰26 kg/m3,细集料685 kg/m3、粗集料940 kg/m3、水192 kg/m3、减水剂5.2 kg/m3、水胶比0.37作为基准配合比,UWB-Ⅱ掺量(0%,1.5%,2%,2.5%)、对水下不分散混凝土工作性能、水下抗分散性能、力学性能和抗氯离子渗透性能的影响。试验配合比见表4。

表4 试验混凝土配合比

2 试验方法

抗分散性能测定依据GB/T 37990—2019[9]规定,通过对水泥浆体流失量、悬浊物含量、pH值试验来评定混凝土的抗分散性。水泥流失量的测定:取2 kg新拌水下不分散混凝土,测定其通过500 mm水层后的质量,然后计算浆体流失百分比。数值越大表示新拌混凝土的抗分散性能越差,反之则证明混凝土抗分散效果优异;悬浊物含量的测定:将500 g的待测样品放在滑片上,用刮刀在10 s~20 s内将样品分十次放入水中,静置3 min后,用玻璃吸管吸取上清液600 mL,取400 mL做悬浮物含量测定、200 mL做pH值测定。

混凝土成型:混凝土分陆上成型、水中成型。水中成型时将模具浸泡在水中,水面高出模具150 mm,本实验的水下浇筑采用GB/T 37990—2019水下不分散混凝土抗分散技术要求中的倒筒法,现将水下不分散混凝土浇筑在坍落筒中用铁板封底,浇筑时抽出铁板尽量保证浇筑过程连续,进而降低因为浇筑不连续造成的断层问题降低强度。浇筑完成后将模具取出用橡胶锤敲击四周抹面后放入水中,2 d后拆模在水中养护。

3 试验结果与分析

3.1 工作性能

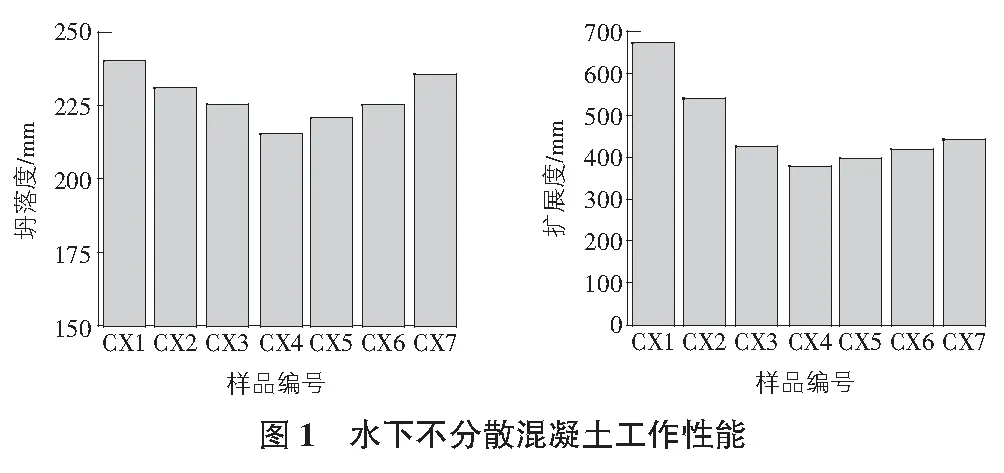

水下不分散混凝土的工作性能十分重要,因为水下施工无法振捣密实,因此要求水下不分散混凝土能够实现水下浇筑自密实自流平。并且现阶段的水下不分散混凝土常搭配导管法或者泵送法进行施工,为了满足泵送要求也要严格控制水下不分散混凝土的工作性能。各组的水下不分散混凝土工作性能如表5,图1所示。

表5 工作性能测试结果 mm

由图1可知,CX1~CX4组样品,随着抗分散剂掺量的增大坍落度和扩展度不断降低,这是由于抗分散剂的絮凝效果不断提升,抗分散剂中的长链分子吸附细小颗粒,长链与长链之间又形成网格固定更多的细颗粒增大混凝土中浆体的黏聚性[10-11],使得混凝土工作性能不断降低。当抗分散剂掺量一定时,CX5~CX7组样品,随着降粘增强剂的掺量增大工作性能得到明显改善,这是由于降粘增强剂颗粒较细其中有“滚珠效应”[12]的粉体起到润滑作用,并且复合掺合料的加入优化了粉体的级配,进一步改善水下不分散混凝土的工作性。CX4组和CX7组除去掺合料组成不同外其他组分一致,但是掺入降粘增强剂的CX7组坍落度235 mm、扩展度445 mm符合标准要求,CX4组的坍落度215 mm、扩展度380 mm不满足工作性要求。由此可以看出抗分散剂的掺入使得水下不分散混凝土的工作性能下降,降粘增强剂的掺入能够有效改善水下不分散混凝土的工作性能。

3.2 抗分散性能

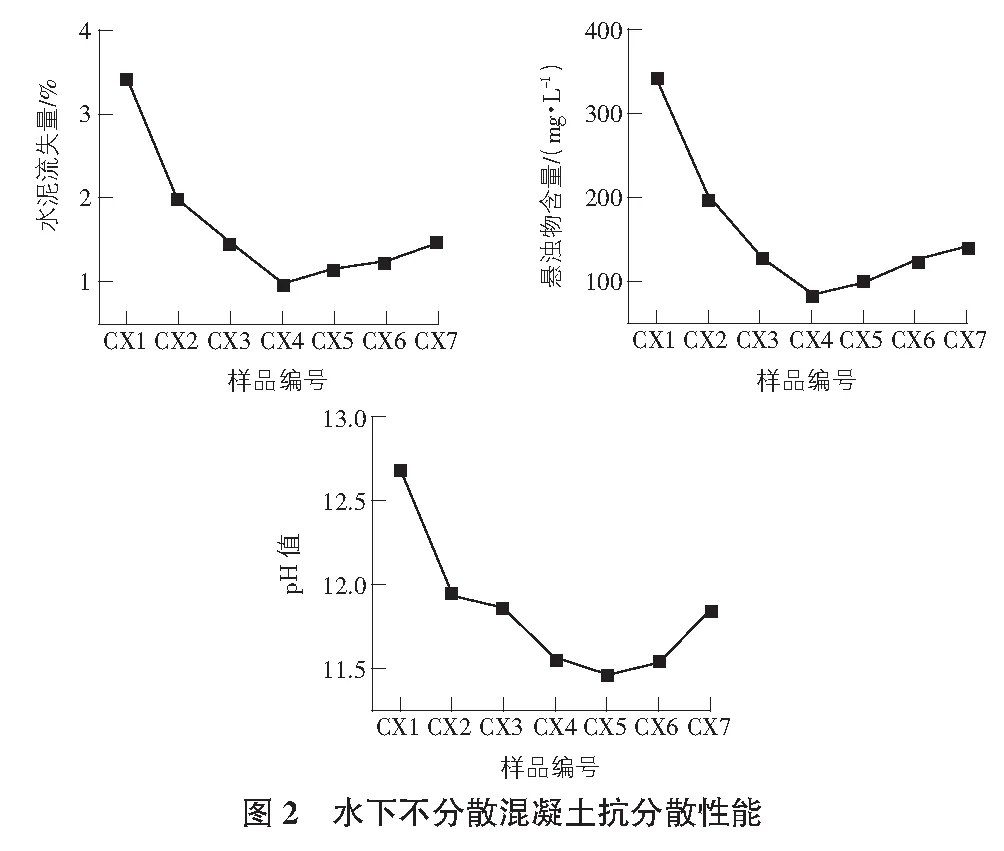

抗分散性能是水下不分散混凝土抵抗水中浇筑浆体流失、抑制离析的能力,关系到水下浇筑质量的关键指标。各组水下不分散混凝土抗分散性能如表6,图2所示。

表6 抗分散试验结果

由图2可知,CX1~CX4组随着抗分散剂掺量的增大水泥流失量、悬浊物含量、pH值均呈现降低趋势,表明抗分散剂的絮凝效果不断加强,因此抗分散效果提升。CX5~CX7组抗分散剂掺量不变,随着降粘增强剂掺量的增大水泥流失量、悬浊物含量、pH值均呈现增大趋势,表明抗分散效果有所下降。未掺入抗分散剂的基准组CX1抗分散指标均不满足标准要求。UWB-II掺量不小于2%时(CX3组、CX4组)抗分散性能优异,但是结合表4的工作性能发现,CX3~CX4组随着抗分散剂掺量的增大抗分散性能提升,但是工作性能降低,且不满足标准要求。CX5~CX7虽然抗分散效果逐渐变差,但是掺量增大至20%时仍然符合标准要求,并且结合表4可知CX7组的工作性能优异。

3.3 力学性能

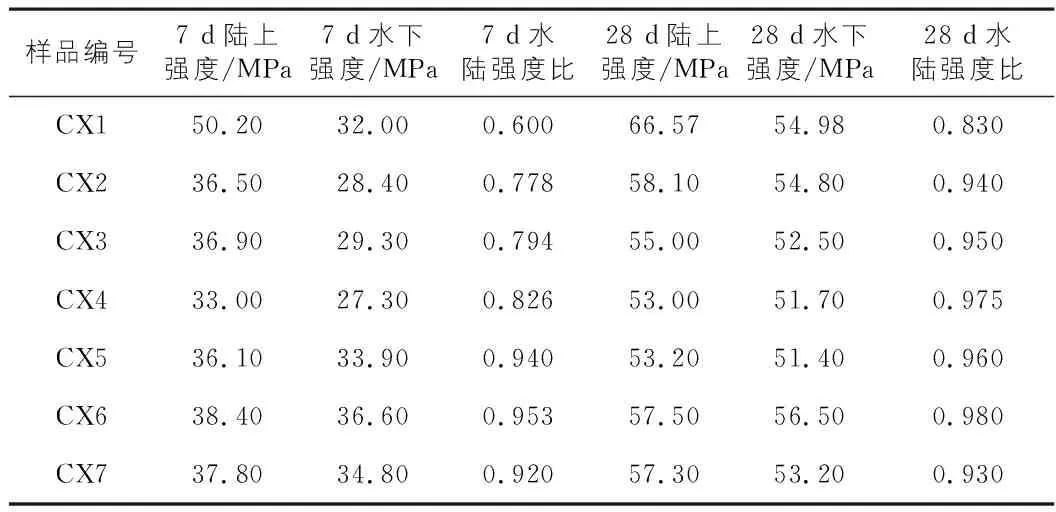

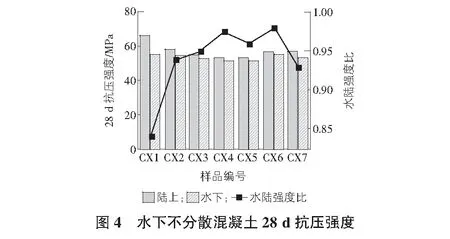

水下不分散混凝土由于浇筑环境的特殊性,不单单通过抗压强度来评判其力学性能,还有一项重要的指标——水陆强度比,即水中浇筑的抗压强度与陆上浇筑的抗压强度之间的比值,反映水层对混凝土力学性能的影响。水下不分散混凝土力学性能如表7所示。水下不分散混凝土7 d抗压强度如图3所示。

表7 水下不分散混凝土力学性能

由图3可知,CX1基准组未掺入抗分散剂的7 d的水下浇筑强度降低较多,水中浇筑的抗压强度和陆上浇筑的抗压强度比小于标准要求的0.7。CX2~CX4组随着抗分散剂掺量的增大7 d的水陆强度比不断提升,表明抗分散剂的絮凝作用起到效果,使得水中浇筑的混凝土抗压强度损失不断降低。CX5~CX7组抗压强度相较于CX2~CX4组强度要高并且工作性能也更优异,这表明降粘增强剂改善水下不分散混凝土工作性能的同时并没有过分降低混凝土的抗分散性能,并且因为工作性能的改进使得水下浇筑更连续、密实,抗压强度也有所提升。但是提升作用并不是单一的递增,随着降粘增强剂的掺量增大水陆强度比呈现先增后减的趋势,造成该现象的原因是抗分散性能和工作性能的一个动态平衡,掺量大于15%后工作性能良好,但是抗分散效果变差导致水下浇筑浆体流失量增大进而降低水下不分散混凝土的强度。降粘增强剂的掺量为20%时相较于CX4组的水陆强度比大,这表明工作性能的改善大过抗分散性能的降低,起到主导作用。水下不分散混凝土28 d抗压强度如图4所示。

由图4可知,掺入降粘增强剂组(CX5~CX7)的28 d抗压强度均高于CX2~CX4组。CX2~CX4组样品,混凝土28 d的抗压强度无论是陆上浇筑还是水下浇筑混凝土强度都相较于未掺抗分散剂的有所降低。但是CX1~CX4组的水陆强度比不断提升,表明混凝土在水下浇筑丧失的强度逐渐减少,CX4组的水陆强度比高达0.975,表明水中、陆上成型的试块强度几乎持平。CX5~CX7组相较于CX4组,随着降粘增强剂掺量的不断增大陆上和水中成型的抗压强度几乎一样。但是水陆强度比随着降粘增强剂掺量的增加呈现先增后减少趋势,原因是降粘增强剂能够改善水下不分散混凝土的工作性能,随着工作性能的不断提升抗分散性能有所下降,两者存在动态平衡问题。在掺量为15%左右效果最佳,20%掺量时抗分散效果有所下降,但是仍然满足标准要求。

3.4 抗氯离子渗透性能

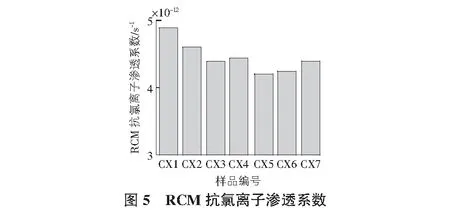

RCM抗氯离子渗透系数如图5所示。

由图5可知,取CX1~CX7组水中浇筑成型的试块。掺入降粘增强剂组(CX5~CX7)的氯离子渗透系数均低于CX2~CX4组。CX1~CX4组随着抗分散剂掺量的不断增大氯离子渗透系数不断降低,表明抗分散剂中的絮凝效果优异使得水下浇筑混凝土的结构更为密实因此氯离子渗透系数不断下降[13-14]。CX4~CX7组随着降粘增强剂掺量的增加,氯离子渗透系数呈现先减后增的趋势,这是由于降粘增强剂的加入改变了粉体的颗粒级配,使得结构更为密实,在适当的掺量范围内可以极大的填充空隙使得结构密实度增加[15],但是随着掺量的不断增大,氯离子渗透系数又有所增大,考虑是由于工作性能的提升抗分散效果明显下降,使得浆体流失量增大,结构密实度下降,进而使得氯离子渗透系数增大。

3.5 综合分析

综合考虑适合实际施工泵送要求,在满足抗分散性能和抗氯离子渗透性能的情况下,选择工作性能和力学性能优异的配合比,优选CX7组抗分散剂2.5%、降粘增强剂20%作为工程推荐配合比。

4 结论

1)抗分散剂由主剂UWB-Ⅱ抗分散剂和辅剂减水剂组成,UWB-Ⅱ的长链结构能够吸附细小颗粒,长链与长链之间又相互搭接形成网格进一步增加浆体的黏聚性。随着抗分散剂掺量的不断增大抗分散性能不断提升但是工作性能迅速下降。

2)降粘增强剂的掺入能够极大改善水下不分散混凝土的工作性能,并且可以提高混凝土的强度和抗氯离子渗透性能。对抗分散性能也有影响但是都在可控范围之内。

3)抗分散剂和降粘增强剂搭配使用,存在工作性和抗分散性的一个动态平衡问题,文章通过试验找到合适的配比制备出既满足工作性要求又满足抗分散要求的高强水下不分散混凝土。