自承式模板加固施工技术研究

2022-10-28王新成黄金坤

王新成,黄金坤

(中国十七冶集团有限公司,安徽 马鞍山 232000)

0 前 言

近年来,随着国家经济的不断发展,国民体育健身已成为新的精神需求,也是我国决胜全面建设小康社会的重要支撑。2016年国务院印发关于《全民健身计划2016—2020年》的通知。该通知明确了要在全国范围内推进体育基础设施建设及体育文化宣传。2019年9月国务院办公厅发布的《关于促进全民健身和体育消费推动体育产业高质量发展的意见》鼓励各地推进公共体育场馆建设。为贯彻国家及党中央的文件要求和指示精神,一批大型体育场馆应运而生,不仅促进了结构形式的创新和发展,而且对传统施工技术和安全管理提出了巨大挑战。尤其是大跨度、悬挑以及弧形看台结构施工关键技术研究显得尤为重要。

看台结构从设计类型来说,分为两大类:①装配式钢筋混凝土整体看台,其主要施工方法为预制看台结构到施工现场,采用重型机械吊装,看台成型质量好,但是吊装安全隐患较多;②现浇混凝土看台结构,通过钢筋加工安装、模板支设、混凝土浇筑等施工工艺完成;传统施工工艺成熟,但是施工费料费工费时。对于本项目涉及的大跨度悬挑弧形看台结构,55榀型钢混凝土结构的情况各异,施工工艺复杂。必须开展施工技术研究,不仅有效地节省工期和成本,而且达到安全可靠的质量要求,同时为场馆类建筑大跨度悬挑看台结构提供先进的施工方法。

施工技术的进步是减少安全事故的关键。随着我国工程建设规模越来越大,高支模脚手架安全事故频发,施工安全监管难度越来越高,工程质量安全问题也越来越突出。根据施工事故分析,坍塌事故是建筑结构施工五大常见事故之一,主要包括现浇混凝土梁、板的模板支撑和脚手架失稳倒塌、起重设备的坍塌等[1-2]。因施工不当造成的坍塌事故发生的主要原因包括:施工前没有编制切实可行的施工组织设计和专项施工方案,未做具体技术安全措施交底,特定施工项目未经专家评审论证;脚手架、模板支撑设计不合理或计算失误[3];结构支撑连接不牢固,整体安全稳定性差、超载或严重偏心荷载,遇外力冲击或振动,不按程序拆除架体等因素造成失稳;起重设备技术安全性能差,结构强度不够,安全防护装置不完善,垂直起重机与建筑物拉结差,出现超载、碰撞、升降过度或违章操作等原因,造成起重设备倒塌等。在大型公共建筑中,一些体育场的看台或者建筑的特殊造型需要一些斜悬挑结构,在混凝土浇筑过程中,不仅存在巨大的竖向分力作用,还存在非常大的水平分力作用[4-6]。然而,传统的模板加固方法不仅施工工艺繁琐,而且由于平台支撑结构对竖向荷载抵抗能力高,但对水平推力的抵抗能力非常弱,特别是常规的脚手架体系基础形式为浮放,从而导致支撑体系的整体失稳,造成施工不安全性和人力物力的巨大消耗[7]。

1 大型体育场馆看台结构的案例

1.1 贵阳奥林匹克体育中心主体育馆

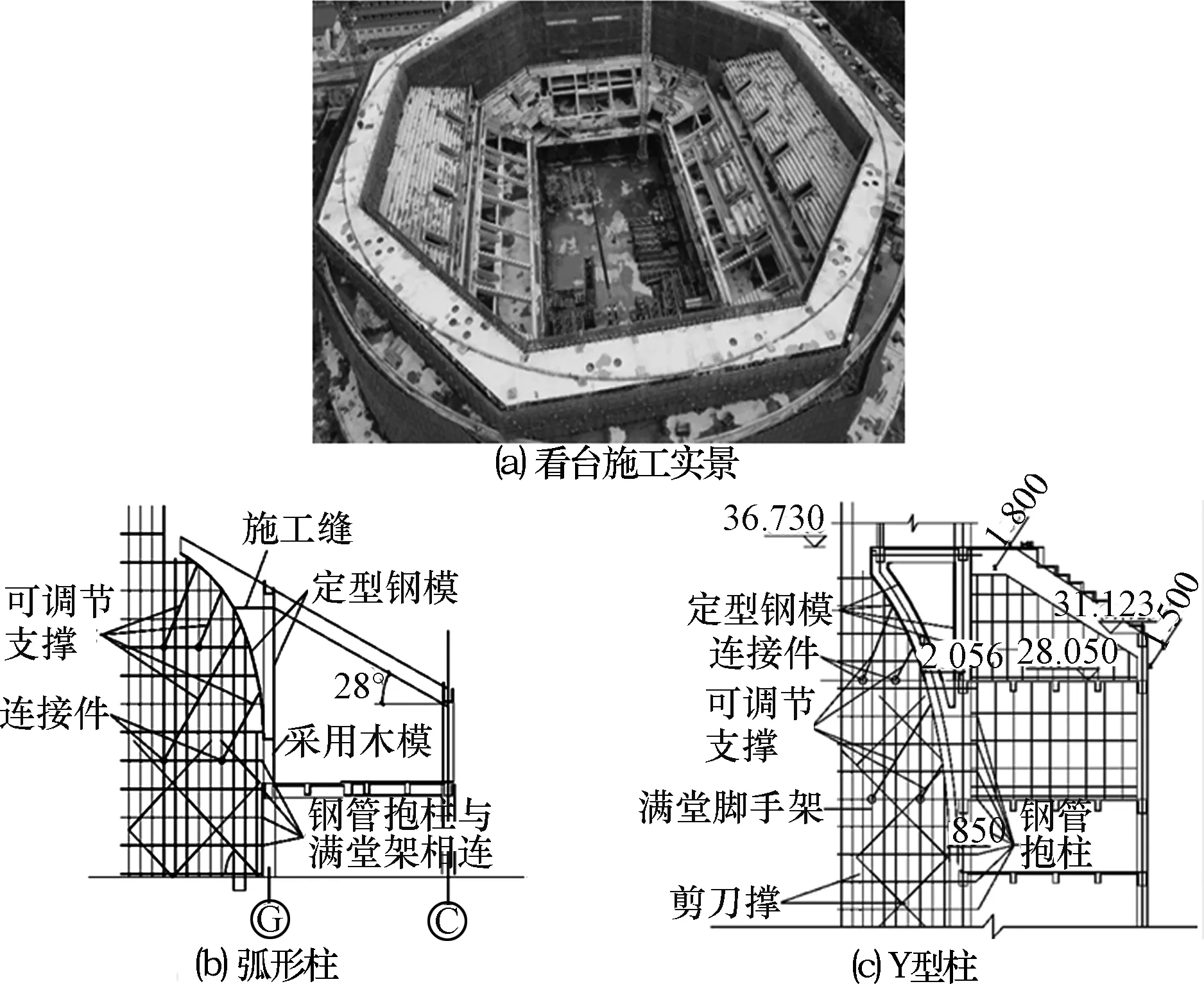

贵阳奥林匹克体育中心主体育馆是可承办全国综合性体育赛事和国际单项比赛的甲级大型体育馆,建筑面积8万m2,最大单跨跨度约120 m。南北看台有36根混凝土弧形柱,西看台有20根钢结构Y形柱和10根混凝土Y形柱。由于施工荷载大,仅靠模板体系承担施工荷载困难。根据计算的弧形柱、Y形柱在混凝土工过程中产生的最大水平推力,模板支撑体系采用落地满堂脚手架,合理分段施工。为保证弧形柱和Y形柱的施工质量和清水混凝土效果,采用定型钢模板施工,工厂制作、现场拼装。如图1所示。

图1 贵阳奥林匹克体育中心主体育馆施工

1.2 西安奥体中心主体育场

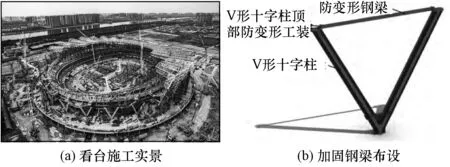

西安奥体中心主体育场呈正圆形,半径165 m,上部采用空间钢桁架结构,通过V形十字柱与下方看台连接。V形劲性钢柱位于钢罩棚外围,柱内设有十字形钢骨柱,柱的纵筋形式复杂。在混凝土施工阶段,搭设满堂脚手架对模板进行支撑。为避免变形过大,混凝土浇筑前在V形十字柱顶板拉设加固钢梁,使V形十字柱两端悬臂段形成整体,以减小自重影响。如图2所示。

图2 西安奥体中心主体育场施工

1.3 杭州奥体博览中心主体育场

杭州奥体博览中心主体育场是特级特大型体育建筑,平面投影呈椭圆形,由3层碗状看台和环形钢结构罩棚组成。主体育场长轴333 m,短轴280 m,占地面积82 904 m2,地下1层,地上6层,总建筑面积212 310 m2,建筑物高59.4 m,其中混凝土结构高42.26 m。

整个看台结构形式为钢骨混凝土组合结构,主要构件为环梁、V形斜柱和V形梁,如图3所示。混凝土内钢筋数量多,排布集中且复杂,斜柱钢骨截面形式为十字形和焊接H型。V形斜柱和V形梁均采用传统的模板支撑体系。劲性混凝土环梁支撑模架搭设高度约36 m,采用塔式起重机标准节支承高空支模钢平台体系,有效保证了施工质量和施工进度。

图3 杭州奥体博览中心主体育场

1.4 福州海峡奥体中心体育场

福州海峡奥体中心体育场近似椭圆形,南北长354 m,东西宽310 m。4层混凝土结构形式为框架剪力墙结构,最高点高30.730 m,有68根V形柱,顶部劲性环梁为上部钢结构的支座。由于V形柱施工过程中,斜柱混凝土自重产生的轴压力和水平推力很大,仅靠模板及其支撑架体难以承受。通过合理划分施工段,设置模板支撑体系共同承担施工过程荷载。斜柱模板采用传统加固形式(胶合板+方木次楞+钢管主楞+方木托梁+对拉螺杆+PVC套管),如图4所示。在模板支撑架体上增设斜向落地钢管支撑,同时在斜柱上设置三道拉索,将其与先施工的看台混凝土结构拉结,提高架体稳定性。

图4 福州海峡奥体中心体育场施工

1.5 日本大阪钢巴足球场

日本大阪钢巴足球场建筑面积24 000 m2,可容纳4万名观众。6层主体结构的梁与基础均采用预制混凝土构件建造,支撑柱采用现场模板浇筑,地上建筑部分预制率达到了80%,如图5所示。大阪钢巴足球场从开始施工到竣工,仅用了22个月的时间,达到了工期缩短、成本节省的目标。但是这种施工方法对起吊设备要求较高。

图5 日本大阪钢巴足球场施工

1.6 日本东京奥林匹克体育场

日本东京奥林匹克体育场总面积194 000 m2,可容纳6.8万名观众,采用建筑与建造公司组队承建。结构方案大量使用了预制混凝土装配件,3层看台主体结构应用型钢混凝土预制构件(SRC),施工效率高,对起吊设备要求较高。如图6所示。

图6 日本东京奥林匹克体育场

1.7 柬埔寨国家体育场

柬埔寨国家体育场项目悬挑斜柱结构具有倾角大、悬挑大、受力大的特点,给混凝土施工带来较大挑战。采用部分满堂脚手架+挂架+钢管支撑的施工方案,在保证安全的前提下加快施工效率,降低措施费用,提高支撑体系周转率,达到降本增效的目的,实现工程预期目标。如图7所示。

图7 柬埔寨国家体育场施工

2 现有模板加固体系存在的问题

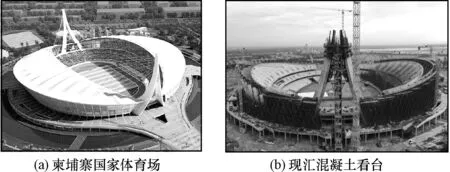

2.1 传统对拉螺栓加固体系

传统对拉螺栓加固体系由钢管架杆、扣件、对拉螺栓、穿墙套管、山型卡、螺帽等组成。其中对拉螺栓用于模板之间的拉结,承受混凝土的侧压力等横向荷载,确保内外侧模板的间距能满足设计要求,同时也是模板及其支撑结构的支点。该体系材料损耗费高,扣件、架杆、丝杆以及山型卡易变形影响周转使用,间接提高加固费用。如图8所示。

图8 传统钢管扣件体系

2.2 方圆扣加固体系

方圆扣是一种可调节式方柱模板加固件,由方圆扣模具、斜铁固定件两种部件组成,突破了传统模板加固方式耗材多、施工繁琐的现状,满足了高效率、高质量的施工要求,如图9所示。

图9 方圆扣加固体系

方圆扣产品存在单一性,方圆扣多为定尺加工成品,能满足建筑施工中大部分尺寸的模板加固,但对超大截面构件及异形柱、小尺寸构件不能满足施工要求。

综上所述,传统对拉螺栓加固体系耗材多、施工繁琐,部件易变形影响周转使用。方圆扣为定尺加工成品,对超大截面构件及异形柱、小尺寸构件不能满足施工要求。

然而,对于大尺寸斜悬向构件,上述两种模板加固体系均需设置大量的斜向撑杆才能减小混凝土浇筑、成形过程中的水平推力。而由于斜悬挑构件高度和悬挑长度均较大,因此加固成本高。

3 自承式模板加固施工技术

3.1 自承式模板加固技术原理

该体系利用型钢翼缘上的抗剪连接件支承钢套管体,以及钢套管体支承的模板加固体系,将斜向构件在混凝土浇捣过程中会出现水平分力传递到型钢骨架上。由钢套管体上的内定位板定位钢套管体,由外定位板定位胶模板。再利用钢套管体内的圆钢支撑横向套箍和竖向套箍,连接节点均采用普通螺栓连接,整体骨架能够完全约束胶模板。实现现场支模便利,可周转使用,避免出现满堂撑体系的失稳问题。

3.2 自承式模板加固体系设计

经过对斜悬挑型钢混凝土结构中构件截面尺寸的分析,发现大部分型钢和混凝土截面形式一致。所设计的自承式模板加固体系可以通过调节应用于不同构件。具体组件如下。

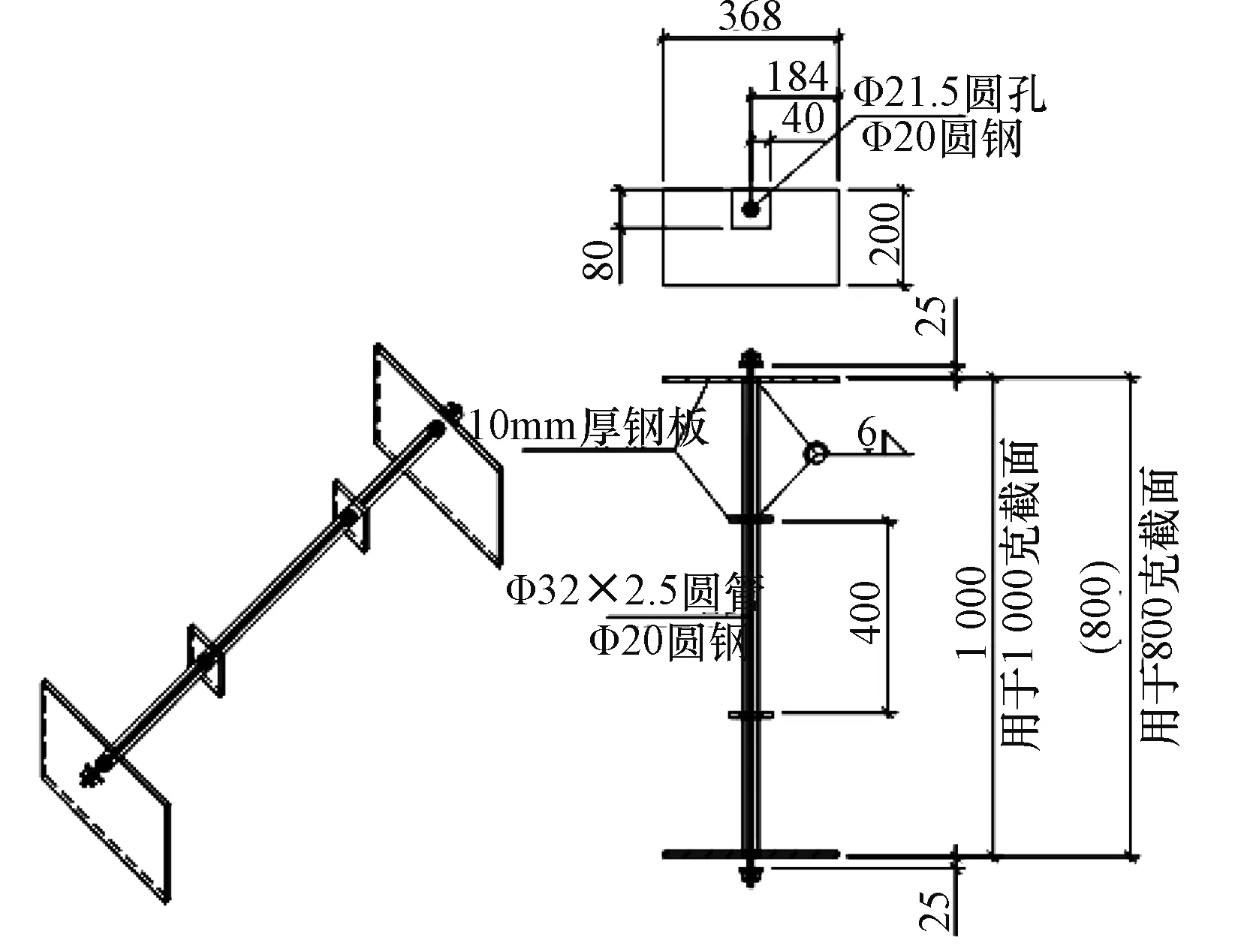

1)定位钢套管(Φ32×2.5),内穿两端带螺纹的圆钢(Φ20),以螺母固定胶合木模板(15 mm),如图10所示。

图10 定位钢套管

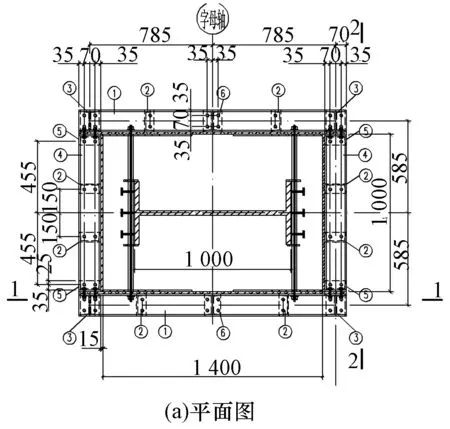

2)横向套箍为C14b槽钢杆件以普通螺栓M20紧固,900 mm一道;横向套箍之间设置多道竖杆,以螺栓M20固定竖杆槽钢与横向槽钢套箍,如图11所示。

图11 自承式模板

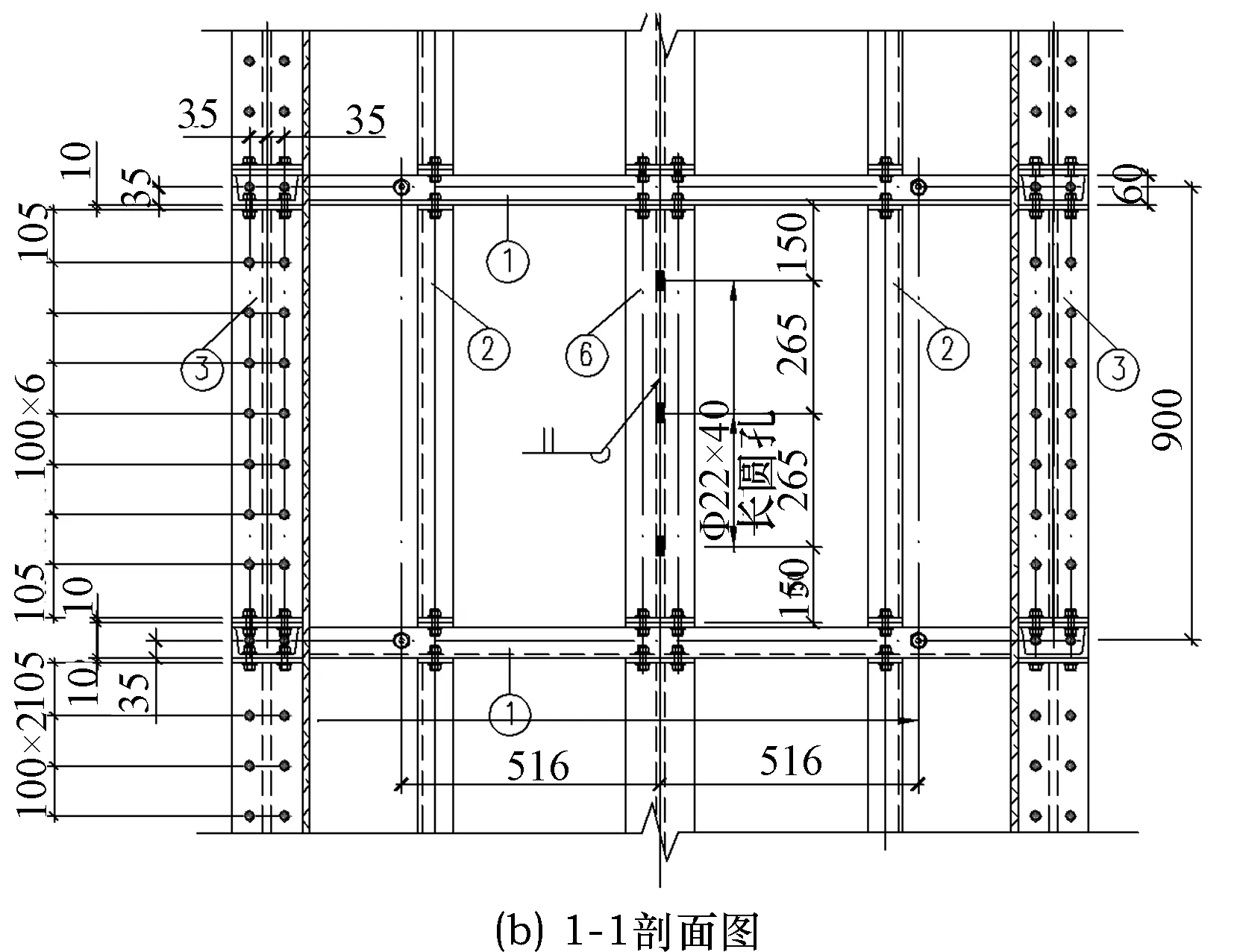

3.3 自承式模板加固施工技术应用

滁州市奥体中心工程,体育场土建结构设计存在大量Y形钢骨柱,钢骨柱规格数量多,且为斜向构件,对钢筋工程和模板支设带来较大的施工难度,对项目施工技术力量提出了较高的要求。体育场东、西看台土建结构外侧设计有43根Y形钢骨柱,外侧为斜柱,截面尺寸均为1 000 mm×1 400 mm;斜柱最低底标高为10.75 m,最高底标高为14.95 m;最低顶标高为23.36 m,最高顶标高为33.59 m;斜柱内含钢骨尺寸为H1000×400×30×30 mm,材质为Q345B级钢,局部为Q390B级钢;斜柱倾斜角度最小55.49°,最大70.92°;斜柱分叉处存在向外倾斜的框架梁,截面尺寸为500 mm×900 mm。自承式模板加固施工技术在本项目得以使用,为施工的安全性提供了保证,降低了工程成本、提升了施工效率,取得较好的经济及社会效益。如图12所示。

图12 自承式模板加固施工技术的应用

4 结 语

1)对于大尺寸斜悬向构件,传统对拉螺栓加固体系和方圆扣加固体系均需设置大量的斜向撑杆才能减小混凝土浇筑、成形过程中的水平推力,从而增加了工程造价。因此,自承式模板加固施工技术的应用对减少工程的造价具有显著效果。

2)自承式模板加固施工技术不仅能够有效抵挡大型混凝土结构浇筑过程中产生的竖向分力作用,而且能够抵挡水平分力的作用,避免钢管支撑体系的失稳问题,实现支模便利,可循环利用的绿色环保理念。

[ID:013916]