基于UWB的危化品智能仓储管理系统研究

2022-10-28刘斌陈刚袁浩李志海陈磊马俐

刘斌 陈刚 袁浩 李志海 陈磊 马俐

(1.湖北物资流通技术研究所,湖北 襄阳 441002;2.襄阳市交通物流发展服务中心,湖北 襄阳 441099)

0 引言

当前我国危化品仓库大多采用堆垛码放的方式进行存储,虽然《常用危险化学品贮存通则》和《易燃易爆性商品储藏养护技术条件》对危险化学品储存堆垛的安全距离有严格的限制[1-2],然而在执行中缺乏实时有效的监管手段,仓储过程中如果出现违规操作、存放位置错误等问题,很容易发生泄漏、爆炸、中毒等危害,对人力、财力、物力造成严重后果。

目前,针对危化品仓库堆垛的距离监测技术主要有视频监控、激光扫描和室内定位3种[3]。视频监控技术价格低廉、易于安装、应用广泛,但视频数据量大,人员易疲劳、很难实时监控每路视频[4]。基于激光扫描的监测方案需要大量的激光扫描装置,设备安装复杂,一旦激光被人员或货物遮挡就会产生误报数据[5-6]。基于室内定位的监测技术可以通过在每个堆垛安装定位标签来获取堆垛的位置信息,再结合堆垛位置及尺寸信息进行建模,从而判断堆垛安全距离是否符合标准,实时监测效果良好。

在各种室内定位技术中超宽带[7](UWB)定位技术复杂度低,频谱功率密度小,定位精度高,是解决危化品堆垛位置监测的有效手段。但是在危化品仓库复杂的信道环境中,高频信号衰减影响很大,定位误差较高。

针对上述问题,本文首先提出了一种基于神经网络的Chan-Taylor混合定位算法来抑制危化品仓储环境的非视距误差及多径传播因素的影响,提高UWB定位精度,再结合堆垛的位置和尺寸信息实时还原危化品仓库中货物的摆放状态,最后搭建基于UWB的危化品智能仓储管理系统平台,从而实现危化品仓库堆垛距离的实时监控、出入库及信息管理等功能。

1 危化品仓库UWB定位系统

UWB定位系统主要有定位标签、定位基站和定位引擎3部分组成。定位基站布设在危化品仓库中固定位置,并使得任意时刻都有4个基站能接受到标签发出的脉冲信号。危化品入库时绑定定位标签,定位标签向基站发送纳秒级脉冲信号,基站接收到脉冲信号后通过相关运算得到信号的定位测量信息,定位引擎根据基站坐标和测量信息使用TDOA[8]算法计算出标签的准确位置。基于UWB的危化品仓储管理系统可通过定位标签实现仓库货物、人员、设备的实时定位管理,危化品堆垛运动轨迹及距离的实时监测,系统结构如图1所示。

2 定位系统硬件

UWB系统定位模块采用STM32F105RCT6主控制器和DWM1000定位测距模块搭建。DWM1000模块是符合IEEE802.15.4-2011标准的UWB无线收发器模块,时钟可高达63.897 6 GHz,一个计数时间戳对应15.65 ps,具有极高的测距精度。

硬件电路包括STM32F105RCT6主控芯片最小系统电路、电源电路以及DWM1000模块、WiFi数据传输模块等外围设备的连接电路,系统硬件框图如图2所示。

系统中DWM1000主要负责模块间通信和时间戳的标记。待测节点通过轮询方式与基站通信,完成测距功能。每次测量完成后,主基站通过网络通信模块将原始测量数据发送到主机,主机根据本文提出的定位算法完成对目标节点的定位。OLED模块通过SPI接口与主控单元通信,并按照特定格式显示标签位置坐标。

3 定位算法

在现有的UWB定位算法中,基于信号到达时间差(TDOA)的定位算法在室内复杂环境下可以获得更好的定位效果,并且只需要定位标签发射一次UWB信号就可以完成系统定位,系统功耗低、精度高、容量大。然而,危险化学品仓库中存在着大量如柱子、墙壁、堆垛等障碍物,导致库内的非视距和多径传播增加,降低了系统的定位精度。考虑到危险化学品仓库的应用场景、超宽带定位精度和危险化学品存放距离的要求,本文提出了一种基于神经网络的Chan-Taylor混合定位算法来抑制危化品仓储环境的非视距误差及多径传播因素的影响,提高UWB复杂环境下的定位精度。该算法流程图如图3所示。

该算法首先利用神经网络的非线性映射能力校正TDOA中的非视距误差,然后利用Chan和Taylor混合定位算法估计标签的位置,然后再次通过神经网络对标签位置估计的结果进行最后修正,确保其在非视距环境下具有更高的定位精度。

3.1 基于BP神经网络的TDOA校正

本文首先通过BP神经网络[9]对基站TDOA测量值中的非视距误差进行修正,使TDOA的测量值更接近视距环境下的测量值。图4给出了在非视距环境下对4个基站提供的TDOA测量值进行校正的网络模型。

输入层由3个TDOA测量值构成,神经元数量为3,输入向量表示为:

增加隐含层神经元的数量可以提高系统精度,但系统复杂性也随之增加。综合考虑精度和系统复杂性的问题,根据Kolmogorov定理确定隐含层神经元数量为7,隐含层传递函数采用值域位于-1和+1之间的双曲正切函数tanh,即:

输出层由3个经过校正的TDOA值组成,神经元数量为3,在输出层采用Purelin线性函数输出校正后的TDOA值,Purelin函数和输出向量表示为:

网络训练采用批量学习方式,步骤如下:

1)通过线性函数将样本输入和输出数据归一化处理在[-1,1]区间。

2)网络初始化,在[-1,1]区间随机给定各层连接权值和阈值,并确定期望误差和学习速率。

3)将归一化的样本输入网络,计算各层输入和输出。

4)根据网络实际输出和期望输出计算网络误差,根据期望误差判断网络误差是否满足要求,若满足要求训练结束,否则继续。

5)误差反向传播,依次修正输出层和隐含层的连接权值和阈值,返回步骤Ⅲ进行下一轮学习。

3.2 基于Chan-Taylor混合定位算法的位置估计

修正后的TDOA测量值需代入定位算法进行精确定位。Chan算法具有解析表达式解,在噪声服从高斯分布的情况下,计算量小,定位精度高,可以达到克拉美罗下限[10](CRLB),用于室内3维定位效果较好,但在非视距环境下,定位精度显著降低。

泰勒级数展开算法(Taylor)是一种需要初始值的迭代算法,它使用前一次的计算结果作为本次迭代的初始值,并使用最小二乘法获得的误差解对迭代值持续修正,直到误差低于设定阈值[11]。与Chan算法相比,泰勒算法在一定噪声水平下可以获得更准确的定位结果,但必须指定迭代初始值。如果初始值选择不恰当,则算法可能无法收敛,无法进行定位。

在非高斯噪声环境下,虽然Chan算法的定位精度大大降低,但算法定位结果在一定程度上反映了标签位置和信号的一些特征,可以为泰勒算法提供更有价值的初始值。因此,本文首先使用Chan算法获得初步位置结果,然后将初步定位结果作为泰勒算法的初始值,重新进行定位计算,以获得更精确的定位结果。

3.3 基于神经网络的位置估计修正

系统最后再次利用BP神经网络对Chan-Taylor混合定位算法的定位结果进行修正,进一步提升定位精度。图5显示了对3维定位结果修正的BP神经网络模型。

输入层由Chan-Taylor 3维定位结果组成,输入向量可表示为:

输入层隐含层神经元数量和传递函数同TDOA测量值校正网络。

输出层由经过校正的3维坐标值构成,神经元数量为3,采用Purelin线性输出函数,输出向量为:

算法训练步骤和TDOA测量值校正网络相同。

3.4 定位测试

为检验该算法定位性能,选取一间大小为10 m×5.4 m×3.2 m的小型库房进行定位测试。在库房中参考危化品仓库区域中的堆垛区域与通道,以货箱叠放作为堆垛模型进行算法测试。选取测试点后将UWB定位标签放置在测试点上,利用激光测距仪得到测试点的实际坐标,然后经系统定位算法计算得到测试点测量值,将测试坐标与实际坐标比较,评估该算法的定位精度和可靠性。

其中,误差为实际坐标和测量坐标之间的欧氏距离。由表1可见,坐标误差可稳定在12 cm,可满足危化品仓储堆垛距离监测的定位要求。

4 仓储管理系统软件设计

4.1 模块设计

危化品仓库管理系统不仅要包括基础数据维护、进库管理、出库管理和库存管理的功能,还要包括对危化品储存环境和堆放间距的实时监测功能。系统主要包括:系统管理模块、基础数据管理模块,出入库管理模块、库存管理模块,信息查询模块、数据采集监测模块和报表管理模块几个部分,各个模块的功能见下图6。

表1 定位性能测试

系统管理模块主要完成用户信息管理,用户权限管理、数据的恢复和备份、登录日志等功能。

基础数据管理模块包括危化品基本信息(包括危化品名称、生产厂家、生产日期、有效期限、产品特性、注意事项、贮存要求等)、堆垛属性信息、仓库设置、货位管理等基本信息的录入功能。

出入库管理模块包括危化品信息采集、货位分配、入库管理、出库设置等功能。

库存管理模块主要用来检测危化品的在库状况,以确定危化品数量、储存参数等是否符合相关要求,并定时盘点危化品的在库状况。

信息查询模块包括危化品仓库的环境参数、安全距离监控等数据的查看,以及危化品出入库信息查询等功能,并协助作业人员随时了解危化品仓库贮存情况。

数据采集监测模块负责危化品仓库环境参数采集、堆垛距离监测、标签信息采集等功能,并按照设定阈值预警,以保证危化品仓储的安全性。

报表管理模块可以根据时间、类别等参数对危化品出入库记录进行查询统计,并统计危化品在库信息情况。

4.2 数据库设计

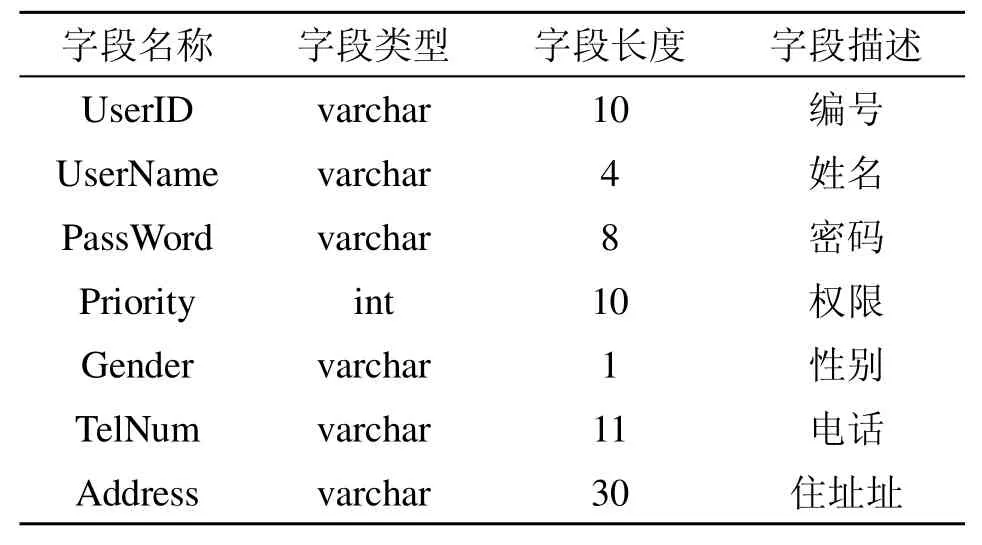

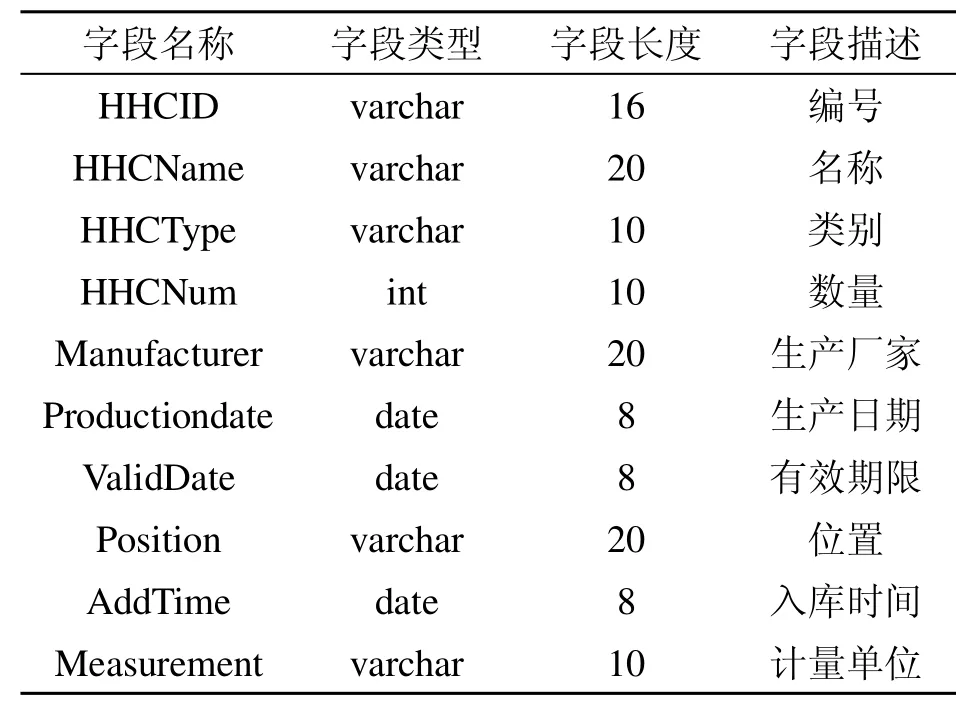

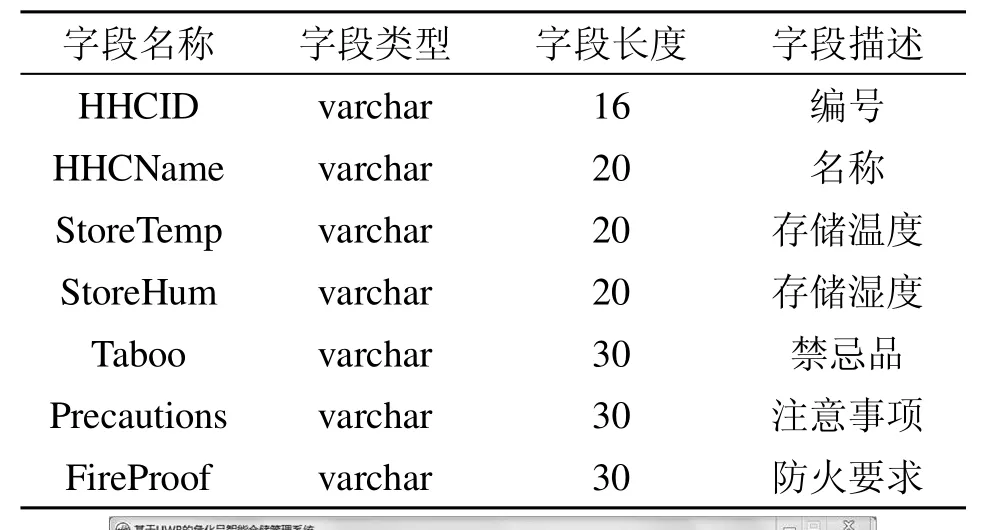

危化品仓库管理系统采用SQL Server数据库设计,主要实现基础信息管理、用户信息管理、危化品基础信息管理、危化品储存要求、库位设置等,部分数据库逻辑关系设计表如下表2—表5。

表2 用户信息

表3 危化品信息

4.3 系统软件实现

系统采用C++语言基于Visual Stdio 2018环境编写,系统堆垛距离监测界面如图7所示。在工具栏点击堆垛监测时,在界面右边将实时显示仓库环境参数、堆垛的定位信息及堆垛的存储要求,并将计算出的堆垛“五距”与服务器设置的“五距”阈值对比,当有堆垛货物摆放方式不合格,超出了服务器中预设的危险品安全距离时,系统通过现场声光报警和远程短信报警等多种方式第一时间向仓库管理人员或监管部门发出预警信息,有效避免潜在事故的发生。

表4 存储距离要求

表5 存储环境要求

5 结语

本文针对当前危化品仓储过程中存在的问题,以DWM1000模块为基础构建了UWB系统定位硬件平台,提出了一种基于神经网络的Chan-Taylor混合定位算法来抑制危化品仓库中的非视距误差及多径传播因素的影响,提高了UWB系统的定位精度,最后基于Visual Stdio 2018环境采用C++语言完成了基于UWB的危化品智能仓储管理系统的开发。系统可通过定位标签实现仓库货物、人员、设备的实时定位管理,危化品堆垛运动轨迹及距离的实时监测,不仅可以有效提高危险化学品的安全管理水平,还可以有效减少危化品在仓储时安全事故的发生,有利于企业的管理和政府的监管。