导管架平台大跨度外挂井槽结构设计方案

2022-10-28周健状穆顷安振武张晓频

周健状,穆顷,安振武,张晓频

(中海油能源发展装备技术有限公司 设计研发中心,天津 300452)

渤海油田在役平台,随着投产年限的增加,都面临产量递减的问题。为弥补产能不足,近年来,平台加挂井槽技术应运而生。其中,外挂井槽技术以其空间制约性小、改造量适中、平台适应性强,以及经济效益好的特点,得到了广泛应用。外挂井槽改造在渤海油田大范围开展的同时,也面临结构改造难度越来越大的问题,主要体现为:为满足钻完井侧钻及总体布置要求,新增井口距离原井口区距离大(大于常规井口片7 m的适用跨距)、水下管卡连接空间制约,以及对结构连接强度要求的提高。上述问题的成熟解决方案:采用平台外挂桩腿方案,并使用浮吊安装,该方案投资费用高,经济评价效益差,直接导致项目无法进一步开展。如何突破当前技术条件制约,拓宽外挂井槽的适用跨度,同时控制项目投资的增幅,保证经济效益,成为渤海油田稳产增产亟待解决的问题。

1 工程实例

QHD32-6 WHPH平台于2014年投产,为4腿4主桩导管架结构。为挖掘油田剩余产量,同时考虑平台无剩余井槽可用及现有井口侧钻无法满足油田调整开发需求,计划新增井口开采潜力井位,提高采油速度和采收率。

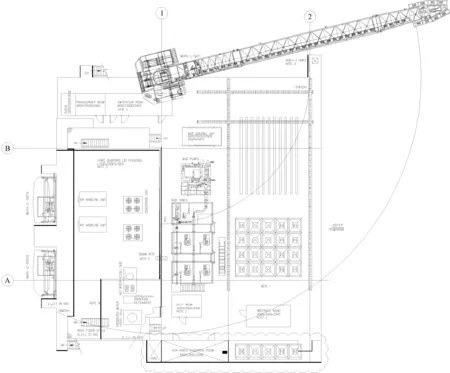

综合考虑供应船靠船碰撞风险、管线改造工作量、安全通道合规性,以及海域使用限制的因素,经方案比选,计算在平台南侧外挂5个井槽,并采用钻井船钻修井。见图1。

图1 平台南侧外挂井槽

上述方案的最大问题是,新增井槽远离原井口区,井口片的跨度大(约11 m×11 m)。现有技术条件下,井口片最大适用跨距为7 m。为规避技术风险,可采用外挂桩腿方案,同时浮吊配合施工。经工程评价,该技术方案不可行。

针对上述项目难点,开展大跨度外挂井槽结构技术设计研究,着重解决大跨度井口片方案设计、连接螺栓的选型与设计问题,并经过系列计算和验证,论证了设计方案的可靠性。同时,针对工程项目关注经济效益的特点,改进了设计方案,减小井口片的单片重量和尺寸,实现不动用浮吊、使用作业区的供应船来运输,最大程度上降低工程投资。

2 关键技术

2.1 大跨度水上井口片优化设计与施工方案

2.1.1 大跨度水上井口片优化设计

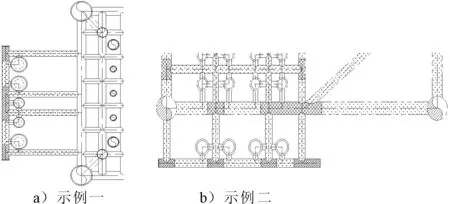

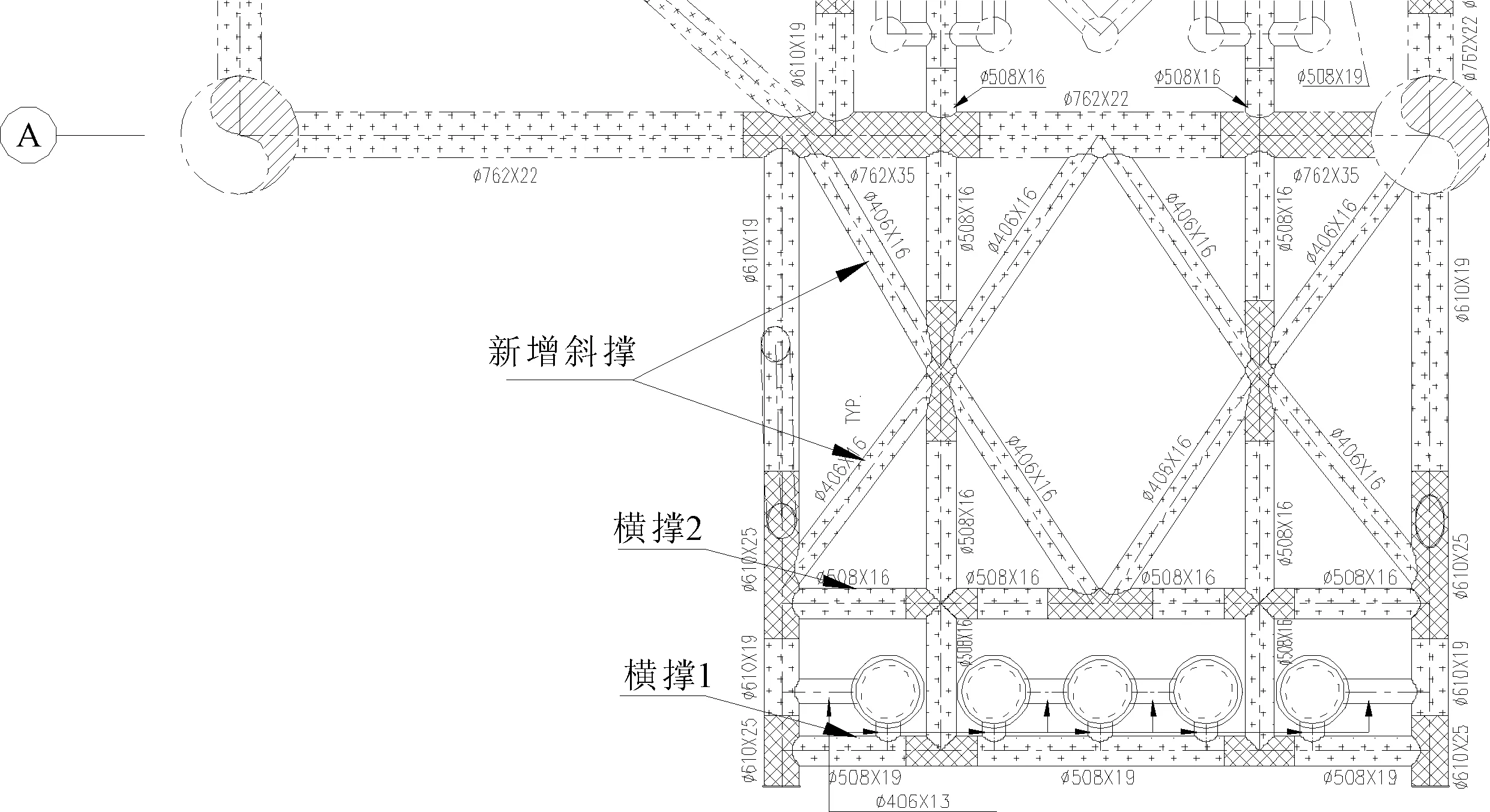

常规形式的井口片(见图2),最大适用跨度7 m;本项目的井口片尺度达11 m×11 m,常规形式的井口片不适用。为此,改变井口片的结构,具体措施包括提高管材规格和合理新增横撑和斜撑。优化设计的井口片,对于大跨度结构具有良好的适应性,见图3。

图2 常规形式的水上井口片

图3 优化设计的大跨度井口片结构形式

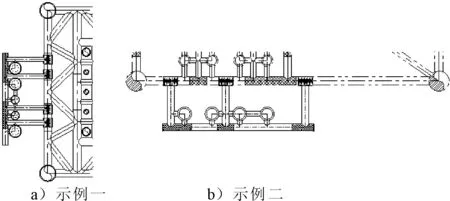

2.1.2 大跨度水上井口片施工方案

突破常规的井口片整体建造和安装模式,将井口片拆分预制,分为连接导管架的“网” 字形结构(见图4),及井口区的“口”字形结构,见图5。

图4 网字结构

图5 口字结构

安装流程:先安装“网”字形结构,再焊接“网”字形结构与“口”字形结构,(此时水下井口片已完成安装)最后安装保护架。

水上井口片分片预制和安装,减轻安装重量,实现不动用浮吊实施安装的技术要求。

水上井口片分片预制,尺度减小,解决了供应船运输空间不足的问题(宽度小于8 m),满足运输船舶要求。

2.2 水下井口片设计与施工方案

2.2.1 管卡空间受限的水下井口片设计

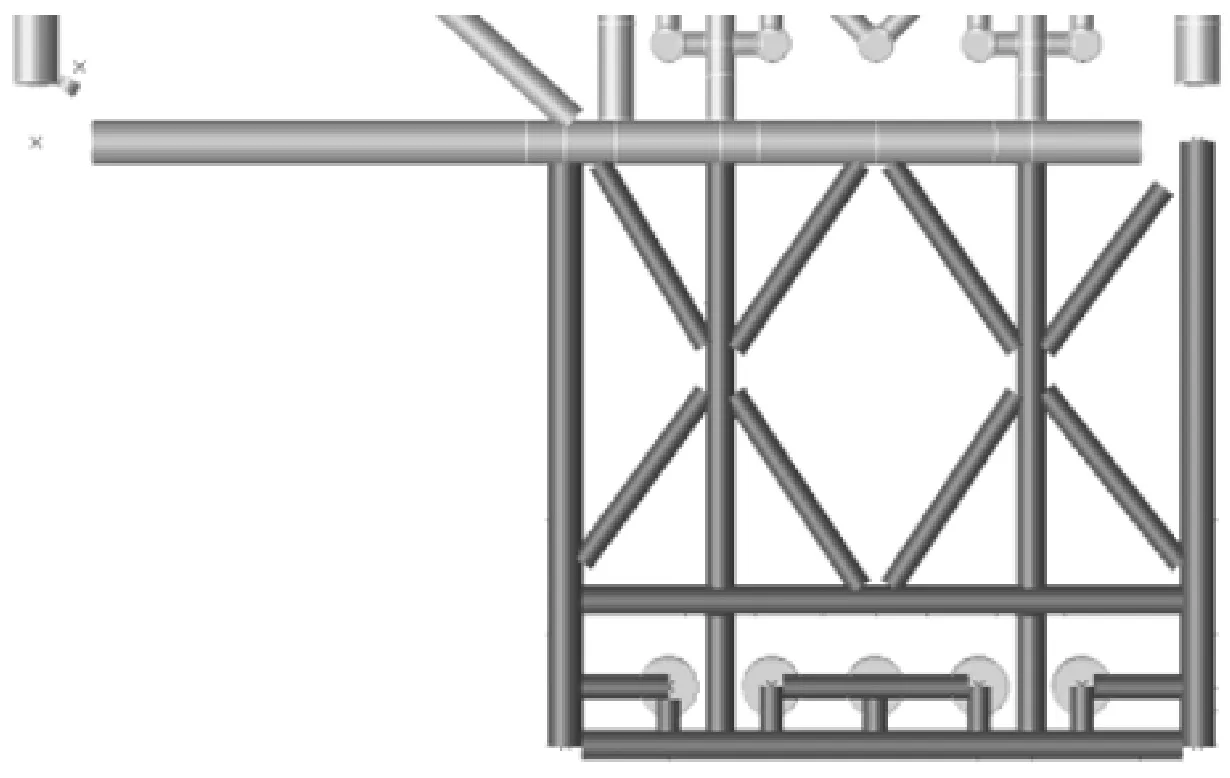

常规的管卡连接井口片要满足两个条件:①导管架水平杆有抱卡位置;②可用抱卡位置位于新增隔水套管间隙。对应本项目,常规井口片仅有2个中间位置可抱卡(见图6),连接强度明显不足。不适用于本项目。

图6 常规的管卡连接井口片

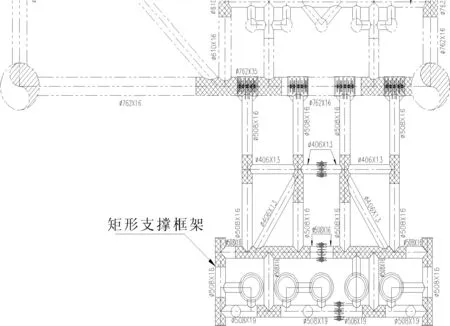

为此,改进设计管卡井口片的结构形式。改进措施包括设置井口片的矩形框架及合理新增横撑和斜撑,见图7。

图7 创新设计管卡空间受限的井口片结构

通过设置水下井口片的矩形框架,克服了抱卡位置与隔水套管间隙必须兼容的关键技术制约,解决水下井口片的结构形式设计难题;通过计算校核,该结构形式能满足平台规范的设计要求。

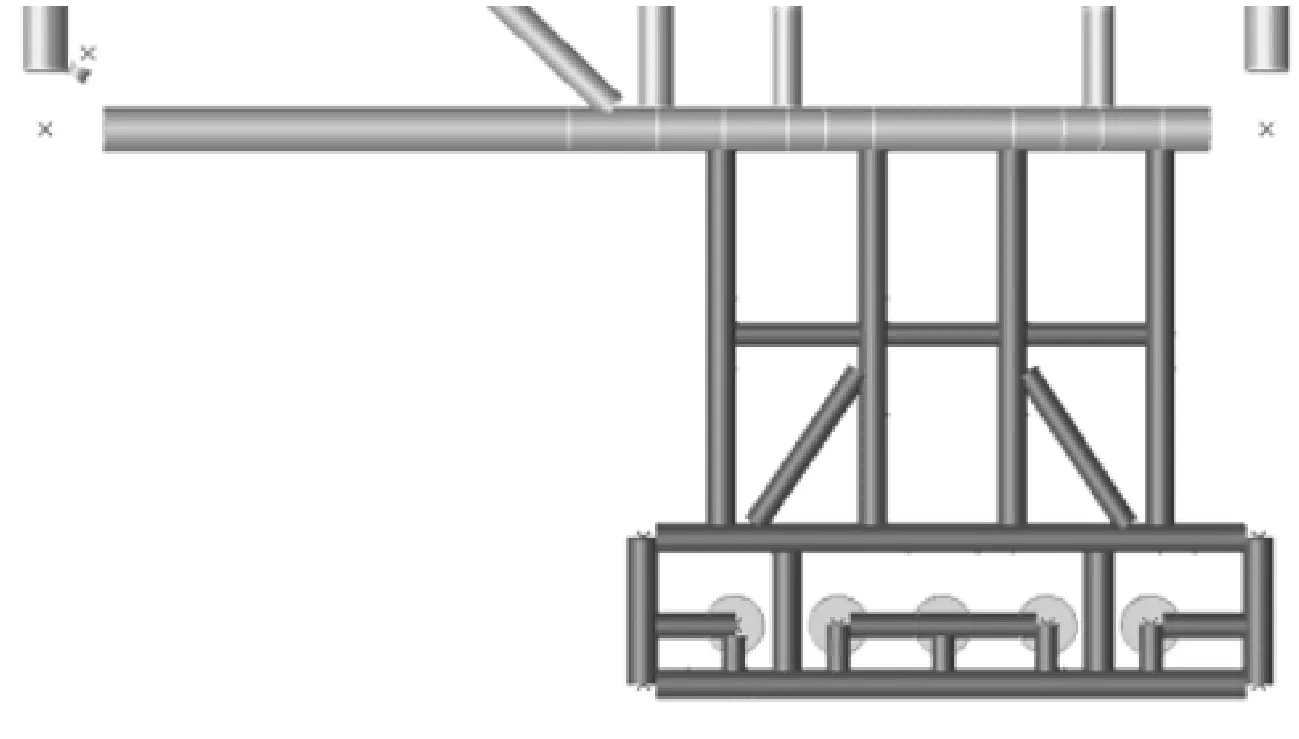

2.2.2 管卡空间受限的水下井口片施工方案

突破常规的井口片整体建造和安装模式,此次水下井口片分片设计、分片预制、分片安装。水下井口片分片方案,减轻安装重量,实现不动用浮吊实施安装的技术要求;同时,安装尺度减小,解决供应船运输空间不足的问题(宽度小于8 m),满足运输船舶要求,见图8。

图8 井口片分片安装

2.3 连接螺栓的选型

使用3处螺栓连接:①水下井口片与原导管架结构管卡连接;②受限于运输空间,水下井口片一分为二,采用法兰连接;③防撞结构与水下井口片采用法兰连接。

以往类似的设计项目,螺栓为经验设计,未进行详细的计算校核。此次井口片设计,由于井口片跨度大,连接处的受力大,螺栓作为关键传力路径上的承力部件,合理选型至关重要。针对性开展螺栓的工作性能分析;螺栓的失效模式分析;螺栓校核程序开发。

法兰和管卡的连接螺栓同时承受轴向拉力、弯矩引起的拉力、水平剪切力、及扭转剪切力。螺栓在组合应力状态下,满足规范要求。经计算校核,同时考虑保守余量,选用10.9级高强承压型螺栓连接。螺栓校核程序,为大跨度结构连接强度提供了技术保障。

3 计算分析与验证

3.1 静力分析与校核

3.1.1 结构模型与约束条件

采用SACS模型,将大跨度井口片的水上、水下结构建模在平台整体模型中。对于水上井口片,与导管架结构焊接连接,模型考虑刚性连接。对于水下井口片,与导管架结构为管卡连接,保守考虑,允许管卡做轴向的平动和转动,结构模型中释放相应的自由度,杆件在管卡端的约束为010010。见图9~11。

图9 水上井口片模型

图10 水下井口片模型

图11 平台整体模型

在位计算中,导管架底部与泥面相交处考虑桩土约束,隔水套管底部固定约束。

3.1.2 荷载信息

考虑平台自投产建成后的完整荷载,包括详设阶段荷载、历年改造荷载及此次改造荷载。平台主结构部分,通过建模软件自动计算自重,附属结构荷载及各专业的荷载,以加载的形式考虑。由于新增井口和防撞结构,平台承受的环境荷载增加。尤其是由于改造导致额外的冰荷载,计算中重新加载。新增井口部分,考虑使用钻井船钻井完井,及后续修井,暂不考虑修井机荷载在新增井槽位置工作引起的荷载移位,以及相应的上部结构加强。

3.1.3 工况信息与校核结果

根据API RP 2A规范,考虑1年操作风暴条件、100年极端风暴条件、1年极端冰条件以及100年极端冰条件。对于新增井口片部分,杆件的最大UC值0.68,杆件位置是,水上水平层+6.0 m标高,隔水套管导向与井口片之间的直径406 mm连接杆。

对平台桩基承载力校核,操作工况安全系数2.55>2.00,计算工况安全系数2.07>1.50,桩基承载力满足规范要求。

3.2 地震分析与校核

针对此次改造,考虑对平台整体的质量和刚度影响较大,对平台整体进行地震分析。

3.2.1 结构模型与荷载信息

地震计算的模型与静力计算类似,相应修改谱计算的质量凝聚点。

荷载方面,根据文献[6]要求,地震计算的荷载类似静力极端工况的荷载,容器、储罐中的存储物取系数0.75,活荷载取系数0.75,钻修井机取极端荷载,不考虑风浪流冰等的环境荷载。

强度地震水平的地震力为:方向6 980 kN,方向6 040 kN。

韧性水平地震力为:方向13 800 kN,方向11 800 kN。

3.2.2 工况与校核结果

强度水平地震,第一阶模态自振周期为1.607 s。对所有的杆件进行校核,杆件的UC均小于1.0,满足规范要求。新增井口片结构的最大杆件值0.39。井口片的强度余量较大。

韧性水平地震,第一阶模态自振周期为1.658 s。根据规范要求,仅对平台的门型框架进行强度校核,杆件的均小于1.0,满足规范要求。

对平台进行桩基校核,强度水平工况,承载力安全系数2.03>1.20;韧性水平工况,承载力安全系数1.62>1.00,满足规范要求。

3.3 谱疲劳分析与校核

3.3.1 结构模型与荷载信息

谱疲劳计算的模型与静力计算类似,相应修改谱计算的质量凝聚点即可。

荷载方面,谱疲劳计算的荷载类似静力极端工况的荷载,容器、储罐中的存储物取系数0.75,活荷载取系数0.75,钻修井机取极端荷载。环境荷载,仅考虑波浪的作用。

基于中心损伤海况条件生成等效刚度矩阵,计算平台模态,选取相应的周期点生成传递函数,注意在平台前三阶周期附近加密周期点。

3.3.2 工况与校核结果

第一阶模态自振周期为1.624 s。校核结果表明,考虑5倍系数,所有节点的疲劳寿命都大于26年,满足规范要求。

3.4 管卡局部校核

新增的水下井口片结构采用管卡与导管架连接。对管卡采用ANSYS进行有限元模型校核。

3.4.1 模型与约束条件

采用板单元建模,建模范围包括1/2管卡、筋板,以及连接圆管。约束条件为、在管卡与螺栓接触位置固定约束。

荷载信息,从平台整体校核的静力计算中提取,作用点在圆管端部。

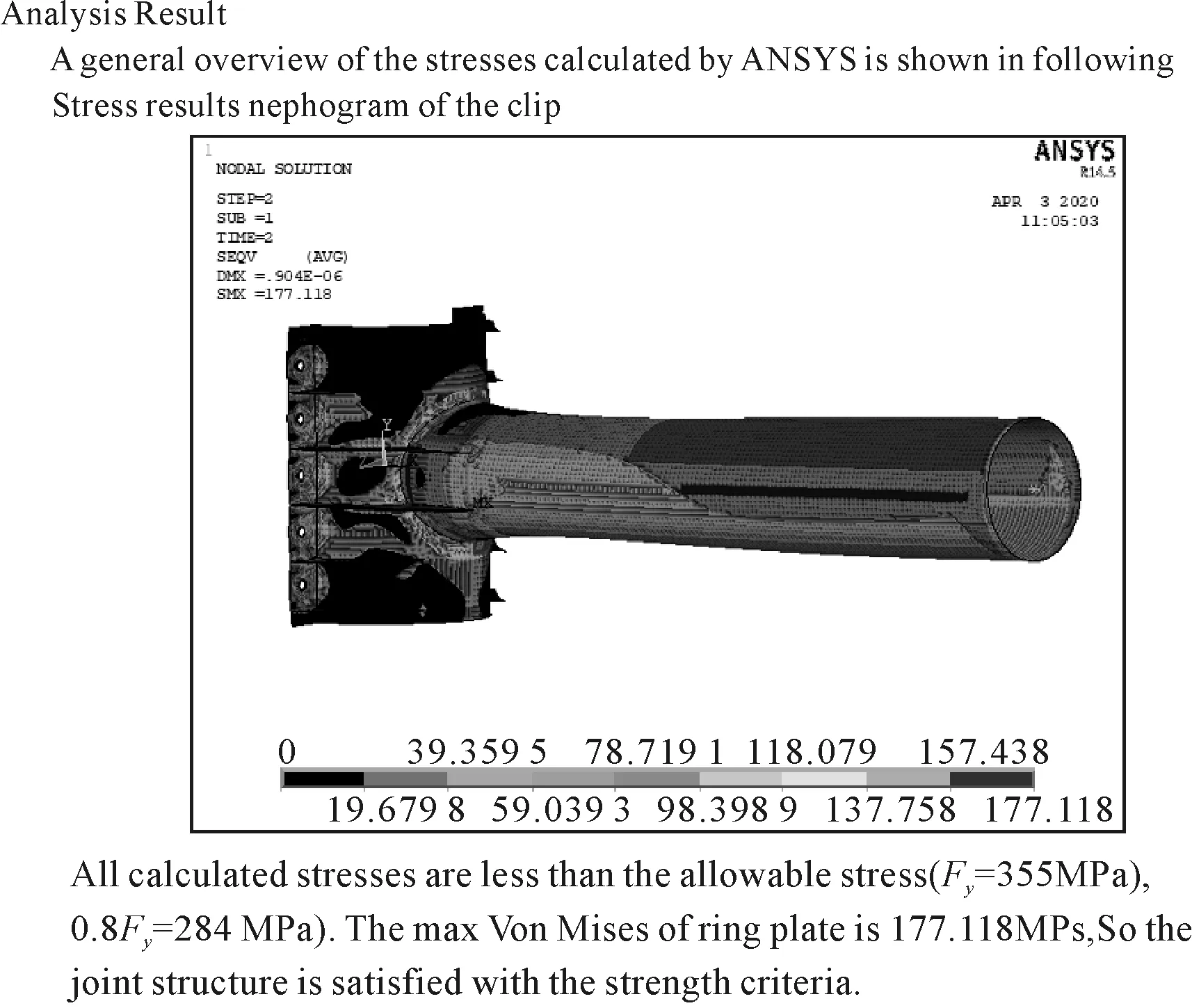

3.4.2 计算工况与校核结果

校核结果表明,最大Von Mises应力为211 MPa,根据工程经验取80%倍安全系数,许用应力为355 MPa×0.8=284 MPa,表明管卡强度满足规范要求,见图12。

图12 有限元应力云图

3.5 螺栓连接校核

法兰和管卡的连接螺栓同时承受轴向拉力、弯矩引起的拉力、水平剪切力、以及扭转剪切力。

螺栓的受力,从平台整体校核的静力计算中提取。螺栓所处的位置不同,受力也不同。校核最不利的位置的螺栓强度。

保守考虑,选用10.9级高强承压型螺栓连接,经校核,抱卡螺栓在组合应力状态下,最大UC值为0.46,法兰螺栓在组合应力状态下最大UC值为0.91,满足规范要求。

综合以上计算分析与验证,大跨度外挂井槽设计方案技术满足规范要求。静力计算表明,与隔水套管导向连接的局部杆件,UC值相对较大。管卡校核和螺栓校核,强度余量相对小,设计中应重点关注。

4 工程应用

目前,大跨度外挂井槽结构技术方案,历经设计、施工、调试,现已成功应用于QHD32-6WHPH平台,运行投产良好。

大跨度井口片的创新设计,克服了井槽远离井口区的关键技术制约因素,使外挂井槽方案由不可行变为可行,工期大幅减少,生产效率和经济效益大幅提高。

水下和水上井口片分片设计,应对浮吊资源紧张的行业现状,并降本增效的号召,解决了工期紧张的项目制约难题,同时节约了成本,生产效率和经济效益显著。

空间受限的水下管卡井口片设计,作为大跨度井口片的关键技术方案,解决了水下井口片抱卡布置与连接问题,为大跨度井口片的实施提供了技术保证。

创新设计的井口片结构形式在国内首次研发并应用;井口片的分片方案也是国内首次应用在外挂井槽项目中。