细水雾典型参数对舰船卧式排烟降温的数值模拟分析

2022-10-28霍岩邹高万吕丽颖董惠

霍岩,邹高万,吕丽颖,董惠

(哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001)

舰船红外隐身的重点与难点在于舰船的高温烟气和排烟管道管壁,利用细水雾高效冷却能力对排烟管道内的烟气和管壁进行降温是实现红外隐身的有效方法,因此细水雾系统作用下的排烟管道内烟气和管壁降温效果直接决定舰船的红外隐身能力。在船舶排烟管道内细水雾降温方面,有学者在确认细水雾冷优势基础上获得了细水雾喷雾量不同时,排烟口温度与喷嘴压力对应关系变化规律;有学者通过对一舰船排烟管道进行简化模拟,得到了降温效果较好的细水雾喷头布置方式;有学者发现细水雾颗粒粒径、细水雾流量,以及烟气温度这3个因素主要影响着细水雾对高温烟气的降温效果;在细水雾对热壁面的降温方面,有学者认为主要影响因素分别是液膜厚度、细水雾颗粒粒径大小和细水雾颗粒的运动速度以及细水雾的喷射高度;有学者认为是液膜的蒸发和液膜传热起主要作用;有学者认为液膜蒸发换热带走的热量只是小部分,而大部分热量是由汽、液之间的相变带走的。然而,由于细水雾与排烟管道内烟气和壁面之间的复杂传热传质过程,涉及多个系统参数的耦合作用,目前对其降温过程机理特性尚未充分了解,尤其是细水雾喷头参数对排烟管道内热烟气和管壁降温的影响相关研究较少见报道。当前,细水雾系统由于拥有较高的冷却能力和灭火方面的优势,虽已被扩展应用于豪华邮轮、海上平台和锂电池热失控等特殊场景,但鉴于细水雾系统参数直接影响其不同的灭火降温作用机理,目前尚无适用于舰船排烟管道内的细水雾系统参数或设计方法被确定,一定程度限制了排烟管道适用的细水雾系统设计发展。为此,对一舰船排烟管道内细水雾典型参数对热烟气和管壁的降温效果进行数值模拟,通过结果比较和分析,获得主要影响参数作用下的出口烟气和管壁温降理论关系式,以期供舰船排烟管道内烟气和管壁降温的细水雾系统设计参考。

1 模型构建

舰船排烟管道按照布局可以分为立式和卧式。立式排烟管道由于其占用舰面空间,而逐渐改良为“V”形和“T”形,但在红外隐身方面只能通过安装雷达天线和利用上层建筑对排烟管道进行热屏蔽;相比之下卧式排烟管道虽然会占用较多的舰内空间,但是能够方便地对烟气和排烟管道进行降温处理,从而降低红外辐射,同时也可保证较为充裕的甲板空间,并且随着舰船自动化的发展,卧式排烟管道对于舰内空间的占用已经可以控制在能够接收的范围内,因此卧式排烟管道在追求“红外隐身”的中小型舰船中应用十分广泛。

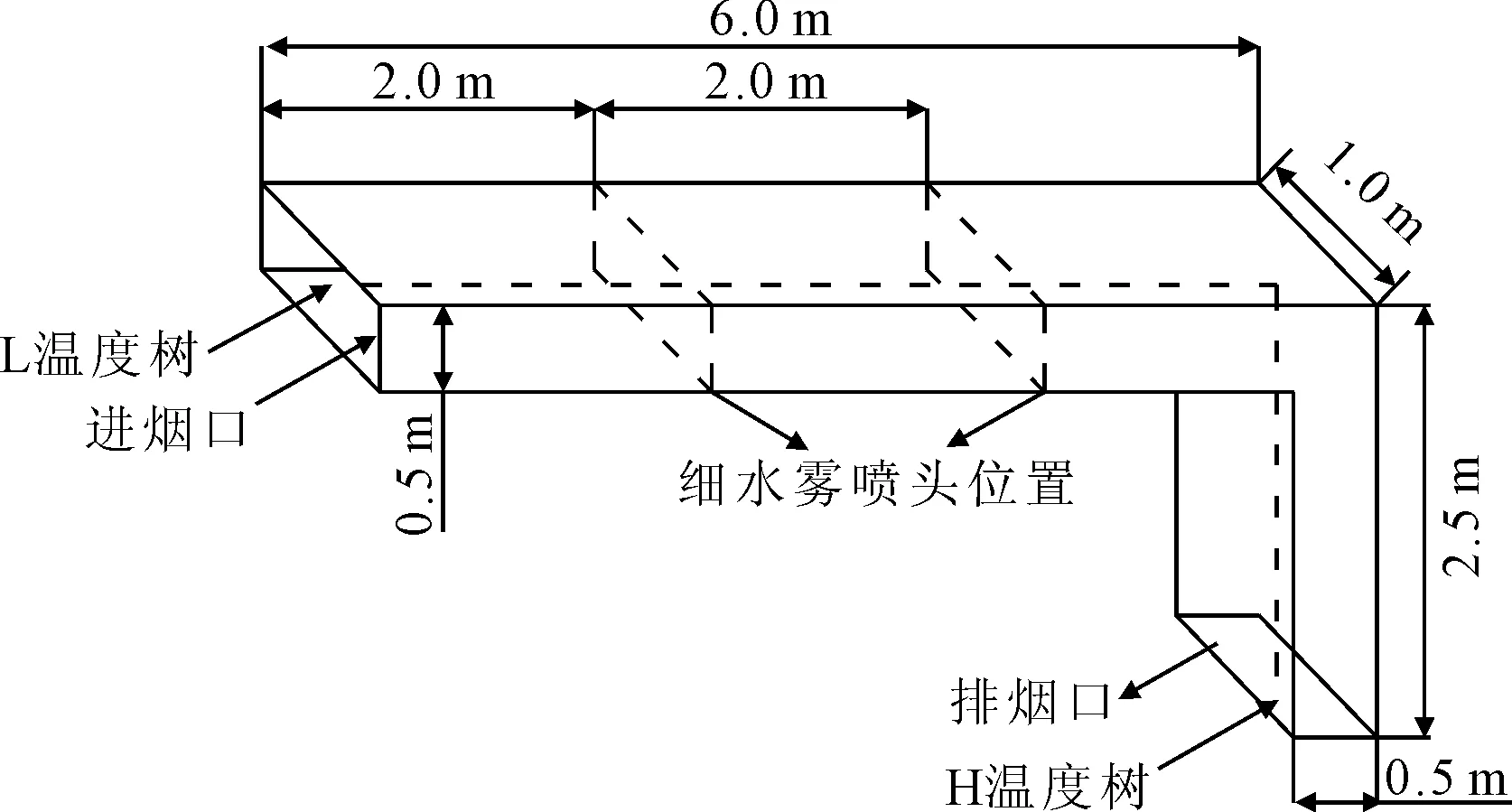

依据文献[3]中的卧式排烟管道结构建立舰船排烟管道细水雾降温的模拟模型,舰船排烟管道的形状及具体尺寸见图1。

图1 舰船排烟管道形状及尺寸示意

舰船排烟管道整体呈现“L”形,烟气从“L”形排烟管道的水平侧进入,从“L”形排烟管道的竖直边排出,在管道内部布置两排共20个细水雾喷头,管道内细水雾喷头的位置分布见图2,其中上下两侧各均匀布置4个细水雾喷头,细水雾喷头之间的间距为0.2 m,左右两侧各布置两个细水雾喷头,位于中心线位置处。排烟管道材质为厚度为0.5 mm,热辐射发射率为0.82的钢板;排烟管道入口烟气初始温度为600 ℃,流速为5 m/s,烟气组分为过量氧气系数为1.25时的烟气组分,此时烟气中含79.4%CO、14.8%HO、184×10SO、302×10N、5.74%O。单个细水雾喷头的雾锥角60°,平均粒径750 μm,出口流速5 m/s,排烟管道内细水雾总流量40 L/min。

图2 排烟管道内两横截面处细水雾喷头布置示意

2 数值模拟有效性验证

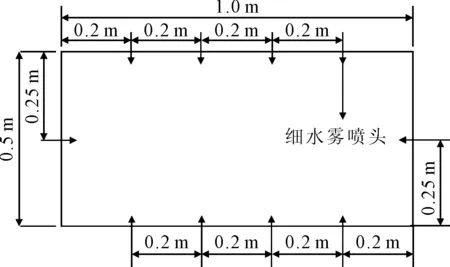

数值模拟得到的排烟管道直管段壁面上的温度分布与文献[3]实验结果对比见图3。

可以发现,图3中实验与模拟结果在方向上2 m以内的等温线形状均为漏斗形,2 m附近均处于450 ℃等温线上,4 m附近均处于300 ℃等温线上,4~6 m的区间内250 ℃的等温线形状与位置也大致相同。整体看来,二者在垂直对称面上的温度分布几乎完全相同。

图3 排烟管道中直通道壁面温度分布

将排烟口处的烟气温度随时间变化过程的实验与数值模拟结果进行对比,见图4。

图4 出口烟气温度模拟与实验值对比

由图4可见,实验与模拟的温度均在大致10 s内剧增,此后保持稳定,最终实验和数值模拟得到排烟温度分别大致稳定在300 ℃和288 ℃,两者最大偏差在6%以内。由此可见,所采用的数值模拟技术可以较为准确地反映排烟管道内流动与传热过程。

3 细水雾喷头典型参数的降温影响

针对初始温度和速度分别为500 ℃和20 m/s的烟气进入烟道后流动过程为研究对象。此时经过计算可得烟气在排烟管道内运动过程中与管壁传热而导致烟道出口排出的烟气平均温度为481 ℃。以此为基础,分别考虑不同细水雾喷头形成的不同水雾颗粒粒径、流量、雾锥角以及喷头出口流速对烟气和排烟管道壁面的降温影响。

3.1 细水雾粒径

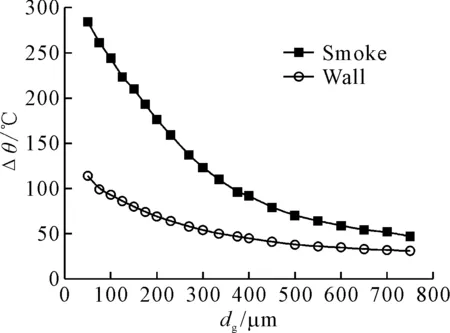

与无细水雾作用时的烟气和管道壁温度结果相比,不同细水雾颗粒粒径作用下的烟气与排烟管道壁降温效果见图5,图中Δ为无细水雾工况与各不同细水雾参数场景工况的温度结果之差。

图5 细水雾颗粒粒径对烟气和壁面温降的影响

由图5可见,随着细水雾颗粒粒径增大,细水雾对烟气和烟道壁面的降温效果逐渐减弱,尤其是粒径超过400 μm后的细水雾降温能力已随粒径尺寸变化不明显。这是因为相同流量情况下,细水雾颗粒粒径较小时,对应的比表面积更大,因此具有更强的汽化吸热能力。但是细水雾颗粒粒径增大也会造成单个细水雾颗粒质量增大,一定程度上减缓了其运动轨迹的改变,使其在排烟管道内停留时间变长,而这种通过质量变化造成的停留时间的改变需要细水雾颗粒质量达到一定程度后才会愈发明显。与此同时,未完全汽化的细水雾颗粒以液体形式与高温烟气进行掺混,也造成了排烟温度一定程度上的降低,所以会使细水雾对烟气的降温效果随细水雾颗粒粒径的增大而变差,且这种影响逐渐不明显。由此认为,细水雾颗粒粒径越小,其对烟气和管壁的降温效果越好,同时改变细水雾颗粒粒径对细水雾降温效果带来的改变也相对更大。

3.2 细水雾流量

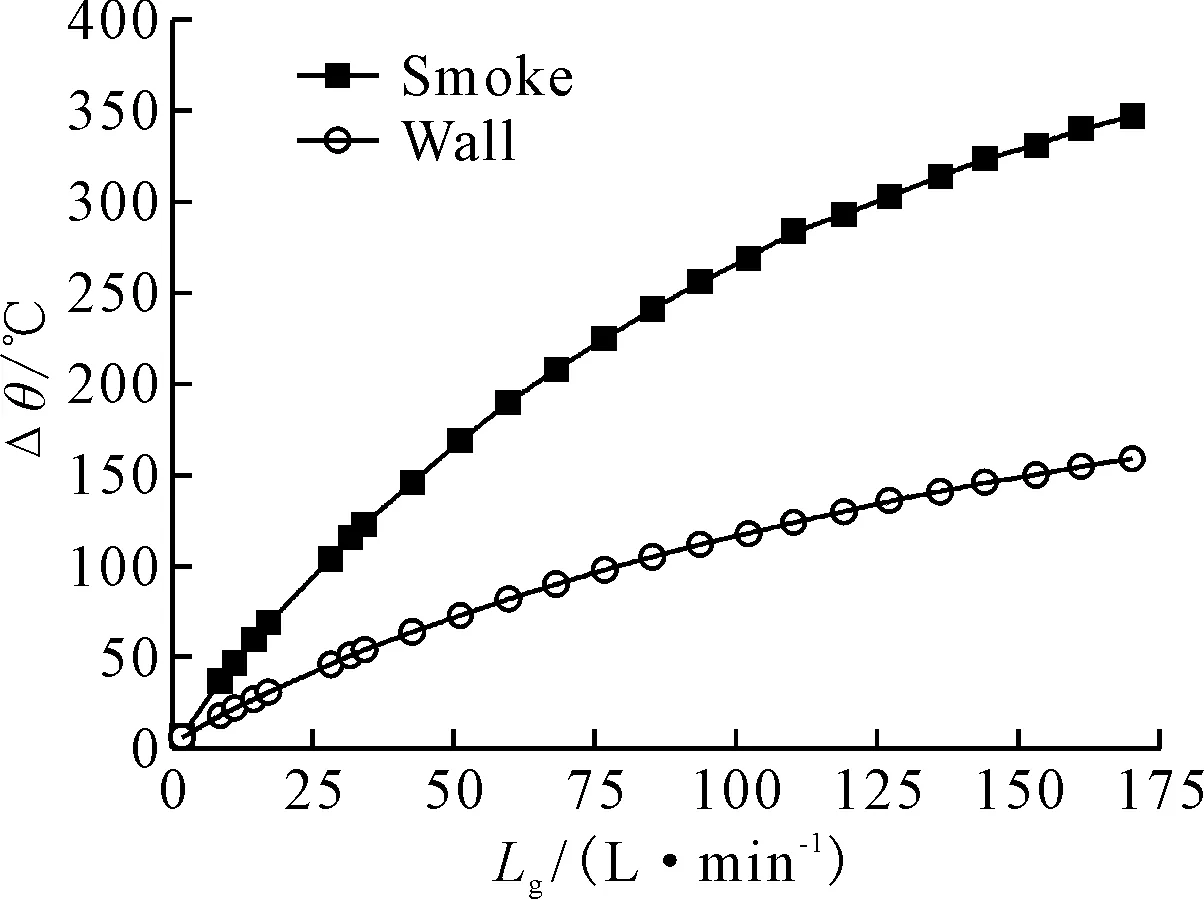

与无细水雾作用时的烟气和管道壁温度结果相比,不同细水雾流量作用下的烟气与排烟管道壁降温效果见图6。

图6 细水雾流量对烟气和壁面温降的影响

随着细水雾流量的增加,被喷撒至排烟管道内的细水雾总量增加,细水雾对烟气和烟道壁面的降温效果越来越明显,但同时未完全汽化便被烟气带离排烟管道的液态细水雾也在增加,因此随着细水雾流量的增加,流量变化对细水雾降温效果的影响程度逐渐变小。

3.3 细水雾喷雾锥角

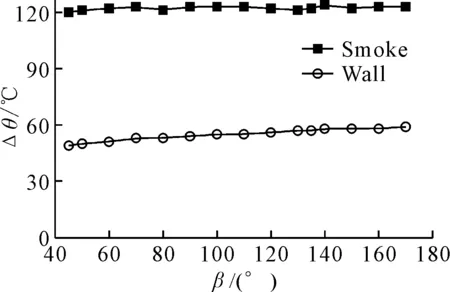

与无细水雾作用时的烟气和管道壁温度结果相比,不同细水雾喷雾锥角作用下的烟气与排烟管道壁降温效果见图7。

图7 细水雾喷头雾锥角对烟气和壁面温降的影响

由图7可见,随着细水雾喷雾角度变化,烟气的降温效果几乎没有影响,这是因为虽然细水雾喷雾角度的改变会引起雾通量的变化;但是由于排烟管道横截面积较小,再加上环绕式的细水雾喷头布置方式和烟气的掺混作用,使得细水雾在排烟管道内部分散性较好,因此在研究范围内细水雾喷雾角度未能对烟气降温效果产生明显影响。与此不同的是,在细水雾喷雾角度增大的过程中,细水雾对管壁的降温在10 ℃内小幅度持续增大。这是因为虽然无论细水雾喷雾角度大或小,均能使细水雾颗粒与烟气均匀掺混,因此细水雾的喷雾角度对烟气的降温效果影响不明显;然而随着细水雾喷雾角度的增大,会使细水雾在排烟管道内参与烟气换热的作用范围增大,同时较小的细水雾颗粒进入排烟管道后会很快被烟气卷吸输运,从而使烟气与壁面的传热量稍有降低,因此导致随着细水雾喷雾角度增大,细水雾对壁面的降温能力在小范围内增大。

3.4 细水雾喷撒初速度

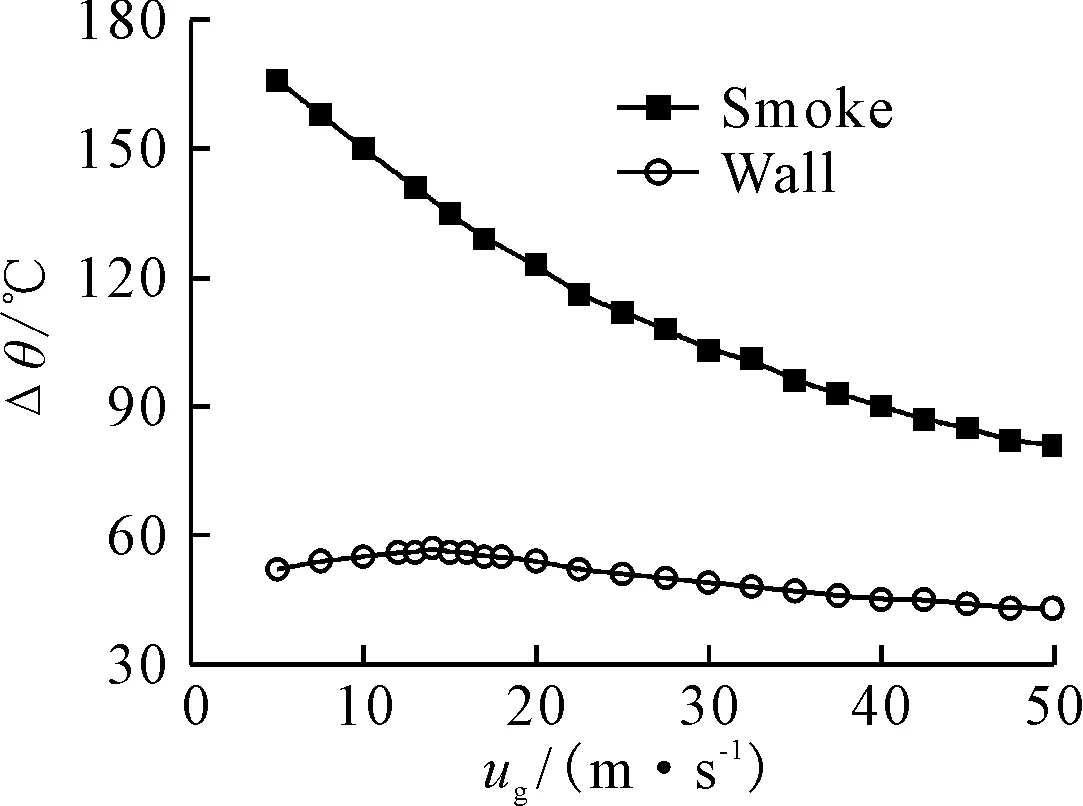

与无细水雾作用时的烟气和管道壁温度结果相比,不同细水雾喷头出口初始流速作用下的烟气与排烟管道壁降温效果见图8。

图8 细水雾喷头出口流速对烟气和壁面温降的影响

由图8可以看出,随着细水雾喷头出口速度增加,细水雾对烟气降温效果逐渐降低。这是由于细水雾出口速度越大,细水雾颗粒撞击到壁面比例就越大,同时在管道内的停留时间有一定程度的减短,未完全汽化就被烟气带离排烟管道的比例增大,导致细水雾对烟气的降温效果逐渐变差。但是由于细水雾颗粒很小,细水雾颗粒会在很短时间内与烟气速度达到一致,细水雾出口速度对其运动轨迹影响不是特别大,所以在本文细水雾出口速度增长10倍的过程中,细水雾对烟气的降温仅相差85 ℃;同时,由于未完全汽化的细水雾颗粒与排烟掺混也会对排烟温度有一定的降温作用,所以变化趋势逐渐变缓,即细水雾出口速度对细水雾对烟气降温效果的影响逐渐变弱。同时,随着细水雾出口速度的增大,细水雾对管壁的降温变化在13 ℃范围内,且与烟气降温曲线不同的是,在细水雾出口速度从5 m/s升至14 m/s的过程中,细水雾对壁面所降的温度越来越多,而细水雾出口速度大于14 m/s时,细水雾出口速度越大,壁面降温越少。这是因为细水雾出口速度越大,细水雾对烟气的降温效果越差,烟气与壁面的对流换热直接影响了壁面的温度,但当细水雾出口速度小于一定值时,细水雾颗粒由于粒径小,细水雾颗粒在壁面附近便与烟气速度一致,运动过程中与壁面接触,更好地吸收了壁面热量,而在此情况下,细水雾出口速度越大,其能接触壁面的范围越大,对壁面的降温效果也就越好;大于该临界值时,与壁面接触的细水雾颗粒比例逐渐减少,影响壁面温度的主要因素逐渐变为烟气,此时壁面温度的变化趋势便与烟气温度的变化趋势一致。研究范围内的临界值为14 m/s,即细水雾出口速度小于14 m/s时,细水雾出口速度越大,其对排烟管道管壁降温效果越好;而细水雾出口速度大于14 m/s时,细水雾出口速度越大,其对排烟管道管壁降温效果反而越差。

4 模型构建

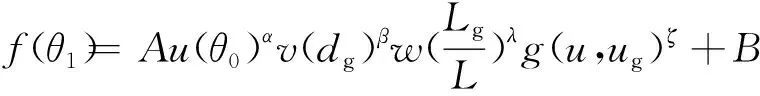

由上述分析初步确定排烟管道出口的排烟温度与入口烟气速度、入口烟气温度、细水雾颗粒粒径、细水雾流量与烟气流量的比值/以及细水雾速度有关,其中入口烟气速度与细水雾速度共同作用对排烟温度产生影响,可得排烟温度的关联式模型基本形式为

(1)

即

ln[()-]=ln+ln()+ln()+

(2)

根据模拟结果,入口烟气温度为500 ℃,细水雾颗粒粒径为300 μm,细水雾流量为34 L/min,入口烟气速度和细水雾速度均为20 m/s,该工况下对应的排烟温度为358 ℃,由此认为,拟合出的经验公式应经过该状态下的数据点。将此时的数据带入式(2)即可得到式(3),经整理便可以得到式(4)。

ln[(358)-]=ln+ln(500)+

ln(300)+ln(02)+ln(20,20)

(3)

ln[()-]=ln[(358)-]+

[ln()-ln(500)]+[ln()-ln(300)]+

[ln(,)-ln(20,20)]

(4)

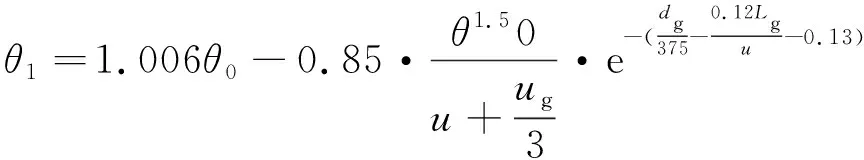

将所有模拟数据代入,并利用最小二乘法求得各个参数拟合值,便得到细水雾对烟气降温效果的拟合公式(5),化简后即可得到排烟温度的拟合经验表达式,式(6)。

(5)

(6)

式中:为入口烟气温度,℃;为排烟温度,℃;为入口烟气速度,m/s;为细水雾出口速度,m/s;为细水雾流量,L/min;为细水雾颗粒平均粒径,μm。

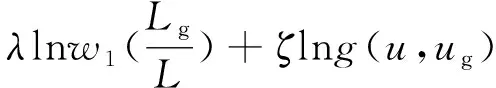

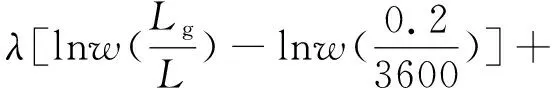

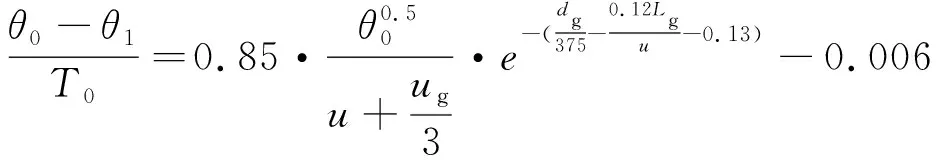

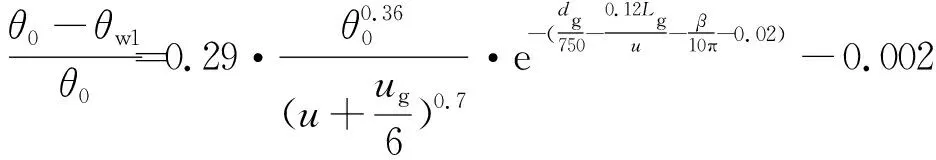

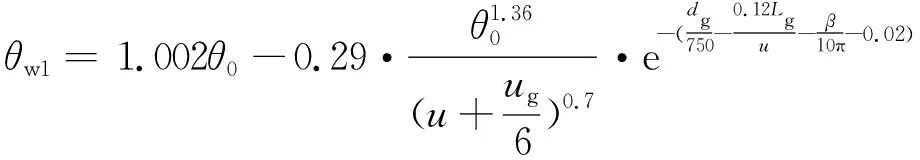

同理得到细水雾对排烟管道的管壁降温效果关系式(7),对其进行化简得到管壁温度的经验公式,式(8)。

(7)

即

(8)

式中:为细水雾降温后的管壁温度,℃;为细水雾喷雾角度,°。

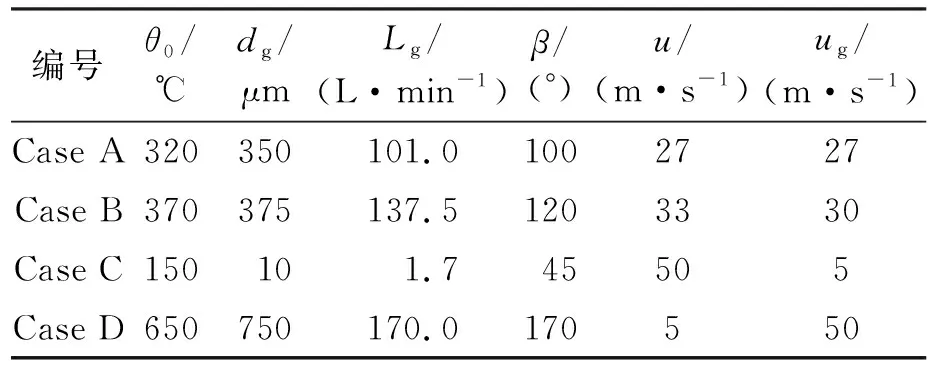

为了验证所得拟合公式的准确性,分别进行四组新参数的典型工况数值模拟和公式计算,四组模拟工况中各参数的设定如表1。

表1 验证模拟参数表

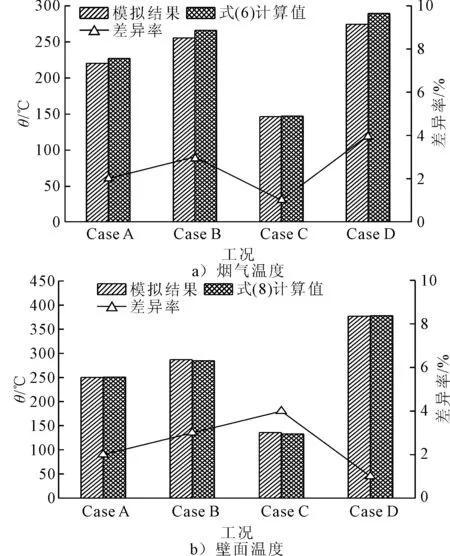

针对选定的四组工况,通过数值模拟与拟合公式计算得到的烟气和管壁温度对比见图9。

由图9可见,模拟所得结果与本文拟合公式计算结果之间的偏差均在4%以内,说明采用得到的拟合公式计算排烟温度和壁面温度,其结果的准确性较好。

图9 烟气和壁面温度模拟结果与计算值的比较

5 结论

1)随着细水雾颗粒粒径增大,细水雾对烟气和烟道壁面的降温效果逐渐减弱,一定范围内粒径超过一定值后的细水雾降温能力已随粒径尺寸变化不明显。

2)细水雾喷撒初速度增大到一定程度后,继续增加初速度反而使不利于排烟管道管壁降温。

3)排烟管道出口的排烟温度与入口烟气速度、入口烟气温度、细水雾颗粒粒径、细水雾流量与烟气流量的比值以及细水雾速度有关。

4)所建立的排烟管道内细水雾系统主要影响参数与出口烟气及管壁温度之间的对应关系式,可在一定范围内较准确地通过计算预测排烟温度和壁面温度值。