一种船用大气压力探头的设计与试验

2022-10-28喻俊峰金正涛刘帅

喻俊峰,金正涛,刘帅

(中国舰船研究设计中心,武汉 430064)

在船舶空调通风系统的设计中,在局部区域建立相对于外界大气的正压或负压进行空气流通限制是较为常见的处理手段。当实施舱室超压或负压测量时,首先要掌握外界大气压力的水平,作为舱室超压或负压测量的基准。这个基准往往通过一种采集大气压力的大气压力探头建立。由于水面船舶在航行时,相对运行产生的环境风带来流场动压的干扰, 不利于船舶舱室大气压力的采集与测量。需要一种具备有较强抗干扰能力的大气压力探头,降低海洋环境或船舶运行所带来的环境风速对系统建压的影响。常用的抗干扰措施是采用透气阻尼材料,但在海洋高湿、盐雾环境中,阻尼材料容易堵塞并丧失静压采样能力。因此,需要一种能够适应船舶海洋环境,具有较强静压采集能力的大气压力探头,即在相对较高的环境风速条件下,能够尽量消除环境风脉动引起的动力变化,采集静压的误差尽可能小,从而便于船舶系统建立起较为精确的压力基准,使船舶系统的压力水平能够与外界大气相匹配,系统能够正常工作。为此,提出一种大气压力探头初步设计方案,采用数据仿真和性能试验相结合的方法,探讨大气压力探头各种设计参数对静压采样的影响。

1 设计约束

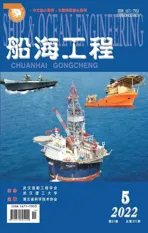

船用大气压力探头作为船舶系统工作的压力基准,其采集的压力值定义为0。当大气压力探头用于采集船舶所在海洋环境大气静压时,一般安装在船舶与外界大气直接相通的部位或较有较大开口的舱室,常见的安装部位是较宽敞的通风围阱、起锚系泊设备舱、艉甲板平台、露天平台等。在这些部位除有较高的环境风速外,还面临着低温、高湿、霉菌、盐雾、海水浸入等不利影响,这种环境条件不适宜电气设备的安装使用,故大气压力探头往往设计为纯机械设备。基于此,在船舶系统的设计中,一般采用压差式测量,将采集舱室大气压力和舱外大气压力的探头设计为机械式,通过密性管路连接至电子仪表进行压差感知、显示、报警,其工作原理见图1。

图1 船舶系统舱室压力测量原理示意

一般定义6级海况为恶劣海况,在6级海况下风力可达到8~9级(17.2 ~24.4 m/s),是较多船舶能够承受的最高等级海况,加之船舶航速的影响,逆风航行时相对风速可达到30 m/s,对大气压力的采集与舱室压力的测量带来较大的影响。因此,大气压力探头的设计约束要求如下。

1)在空气流场中采集到的舱室静压变化Δ尽可能小,Δ具体变化范围应根据船舶系统的工作要求提出,大气压力探头用于船舶外界大气压力采集时,环境风速高,一般不大于30 m/s,Δ的数值可以适当提高;大气压力探头用于舱内大气压力采集时,环境风速低,一般不大于10 m/s,可将Δ的数值可以适当降低。

2)应便于安装和维护,避免在海洋环境条件下损坏、堵塞。

3)纯机械设备,采用耐腐蚀材料。

2 设计方法

2.1 测量原理

大约有十几种不同结构的全向大气压力探头,其中比较有代表性的是圆盘静压探头,其核心原理是通过圆盘式探头消除水平风向脉动引起的气压变化。此外,为了消除垂直风脉动引起的动压变化,探头截面必须适于使垂直风脉动在圆盘两侧中心引起的动压变化大致相等且符号相反。

基于圆盘静压探头的特点,结合船舶的环境条件和船舶系统的使用要求,从伯努利方程机理出发,参考皮托管静压采样方式,设计一种船用大气压力探头,见图2。该大气压力探头由采集圆盘、平行圆盘、套筒、连接件等四部分组成。连接件一端为外部接口,与船舶系统的空气采集管路连通,连接件另一端为内部接口,内设取压管与采样圆盘通过采样孔连通。采样孔设在采样圆盘上,平行圆盘与采样圆盘保持相对平行,间距由套筒长度决定。

图2 船用大气压力探头结构示意

船用大气压力探头基于壁面静压测量的原理,采样孔位于采样圆盘和平行圆盘之间。当有外界空气流场通过大气压力探头时,采样圆盘和平行圆盘的存在可使空气平行流过采样圆盘,从而在采样孔处消除了垂直风向脉动引起的动压变化,使采样孔采集的压力基本为静压。在安装时应将船用大气压力探头的圆盘尽量与外界空气流场相平行,使环境对大气压力采集的影响降至最低。

对大气压力探头的采样性能有较大影响的是采样圆盘与平行圆盘的大小、套筒长度、采样孔直径、来流空气与平行圆盘的夹角,其中前三项与设备设计有关,后一项与安装使用环境关系大。

2.2 设计过程

在圆盘尺寸大小的取值方面,根据船用大气压力探头的应用场景,在测量空气流场中的静压力时,应将空气流动对大气压力探头采集造成的影响降到最低。根据伯努利方程,流体动压为

(1)

从式(1)可见:环境风速越大,代表着空气动压越大,同时动压对静压测量的干扰也越大,为了抵消动压对静压测量的影响,需要的采集圆盘尺寸越大。但圆盘过大会产生不利影响,使设备整体外形尺寸、重量偏大,不利于设备的安装固定,需要的安装空间大,由于船舶舱室空间小、设备布置较为密集,过大的圆盘尺寸会造成与舱室结构、其他设备间距小,对流场产生扰动,带来测量不准确的问题;另外,圆盘尺寸过小则不能完全消除风向垂直脉动方向的动压变化影响,同样使测量不准确。根据某系统设计约束和大气压力探头拟安装的流场房间大小,综合考虑重量等因素,圆盘外径取值100~200 mm较为合理。

关于套筒长度的取值,由于套筒长度决定着采样圆盘与平行圆盘的间距,间距取值应合理,间距过小时加工制造难度增加,且在海洋的盐雾环境中容易堵塞,不利于长期使用,维护保养也较为困难;间距过大时,容易使流经大气压力探头采样孔的平行风产生回流扰动,影响静压采样。根据某系统的设计结束,取值2~10 mm较为合理。

关于采样孔直径的取值,从理论上讲,采样孔的直径越小,对静压测量越有利;采样孔直径越大时,会使流经大气压力探头的流场在采样孔内部形成回流,影响静压采样。采样孔直径越小时,在海洋的盐雾环境中容易堵塞。经综合考虑,取值0.5~2.0 mm较为合理。

3 初步设计

某型大气压力探头根据应用场景和系统的设计约束,设计模型见图3。

图3 某船用大气压力探头模型

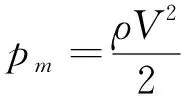

采样圆盘与平行圆盘采用螺栓连接并通过套筒固定圆盘之间的距离,连接件通过螺钉与采样圆盘连接。大气压力探头测量静压的测点位置位于流动的平稳区,如图4所示,其中探头距墙面的距离、至少取400 mm,距离进口的距离至少取500 mm,距离出口的距离至少取500 mm;圆盘与气流来流方向平行;出口处连接一个垂直于圆盘的长度至少为100 mm的直导压管。

图4 大气压力探头安装示意

在设计选材上,圆盘、连接件等均选用耐腐蚀不锈钢,大气压力探头外观为不锈钢本色。

4 仿真分析

为了评估大气压力探头的采集能力,需要引入测量误差Δ,用于表示大气压力探头采集的静压偏差,其计算公式为:

Δ=-

(2)

式中:为大气压力探头采集的静压;为大气压力探头所在环境中的标准大气静压。

|Δ|越小,表示大气压力探头的静压采样能力越强。

对图3的设计结果进行CFD模拟仿真计算,建立二维模拟模型见图5。

图5 大气压力探头二维模拟示意

图5中,中间为大气压力探头的模型,周围为流体域。设定流体域为4 000 mm×4 000 mm。设定流体域的左边界为速度入口,右侧为压力出口,上下两侧均为壁面。设定压力出口的表压为0,针对不同的入口速度条件,进行二维CFD模拟,工况条件见表1。

表1 二维模拟工况表

运用CFD软件进行数据模拟,得到的静压力结果见图6。

图6 静压力云图

图6表明,不同工况下大气压力探头内部及附近的静压分布趋势相似。大气压力探头圆盘下方左侧形成正压区,右侧形成负压区。圆盘上方左侧形成负压区,且负压区的大小随着速度夹角的增大而增大。压力探头圆盘之间的区域压力从左到右逐渐由正压变为负压。接管内部形成局部的负压。且负压的绝对值随着速度夹角的增大而减小。

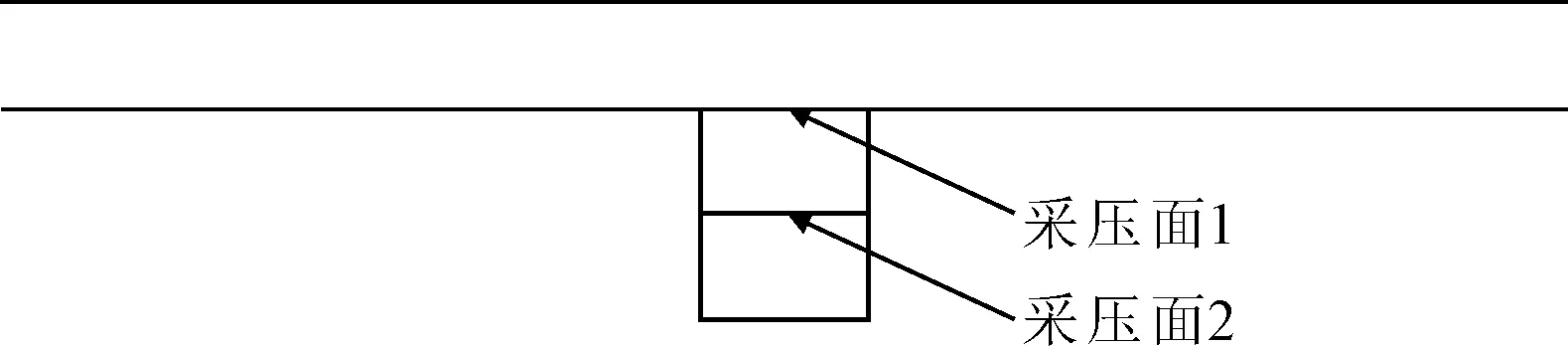

为了进一步确定压力探头上下圆盘之间的静压值,在压力采集模型中设置2个静压采集面,静压采集面的位置见图7。

图7 静压力采集面位置示意

计算结果见表2。

表2 不同入口速度的静压力采集值 Pa

由表2可见,各工况下采压面1的平均负压大小均小于采压面2的平均负压大小。对于不同的工况,随着速度夹角的增大,相应采压面的平均负压大小逐渐减小。

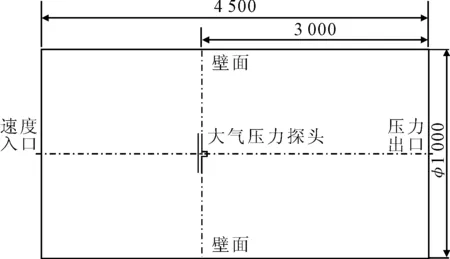

为了更准确地模拟大气压力探头内部静压力场,建立大气压力探头在管道中的三维模型,将大气压力探头模型置于1个直径为1 000 mm,高度为4 500 mm的流体域中。考虑到压力探头对流场的扰动,压力探头后方尾流较长,故压力探头距离流体域的右边缘较长。设定圆柱形流体域的上边缘为速度入口,下边缘为压力出口,两侧为壁面。

设定入口气流方向为平行于水平方向,得到的数值模拟结果见图8。

图8 三维模拟探头局部静压力

对比表2工况一的局部静压图可知,三维模拟的局部静压分布更均匀,压力探头接管附近的正压区和负压区更小,且在接管内部的平均静压偏差Δ为4 pa。

当来流方向为正对大气压力探头的采样圆盘方向时,见图9,气流的速度方向为水平方向,与大气压力探头的采样圆盘平面垂直。

图9 流体速度方向正对圆盘模型

运用CFD软件进行模拟,结果见图10。

图10 来流正对圆盘三维模拟局部静压

由图10可见,当来流方向正对大气压力探头圆盘,在设定的来流速度下,大气压力探头采样圆盘与平行圆盘之间的静压力低于-20 Pa,而大气压力探头采样孔内部的静压力为-73 Pa,偏差较大。

由二维和三维的数值模拟结果可以看出,采用图3所示方案的大气压力探头可以满足在来流10 m/s的速度,压力探头圆盘面与水平面夹角在0°~10°变化的条件下,静压采集波动与采集位置的静压偏差Δ在20 Pa内。在设定的来流速度下,来流方向与大气压力探头圆盘面垂直时,Δ明显增大,故不可使大气压力探头的圆盘面与来流速度方向垂直。在系统设计中需要注意此约束,将船用大气压力探头的圆盘尽量与外界空气流场相平行,使环境对大气压力采集的影响降至最低。

5 性能实验

5.1 实验原理

为了进一步探究大气压力探头的静压采样能力,进行实验分析。实验装置由高速离心风机和风管出口段两部分组成,风机不同转速对应不同风速,出口风速精确值及出口段静压力由皮托管标定,利用变频器对出口段射流风速进行无极调速。实验装置提供风机近出口处为0~30 m/s的风速,实验装置及原理示意于图11。

图11 实验装置及原理

根据射流的卷吸作用和扩散作用原理,自由圆射流的截面沿射程方向逐渐增大,形成锥形流场,锥形流场的核心区气流速度分布均匀,数值相等。基于这一特点,实验装置的离心风机产生的空气流在风管出口处形成高速射流,在本实验利用射流近出口核心区速度分布均匀原理,模拟大气压力探头在不同环境风速下,通过测量采集到的静压偏差Δ,从而进行静压采集能力实验。

实验分为两组进行。实验一用于分析圆盘间距及环境风速对大气压力探头静压采样的影响;实验二用于分析空气来流方向角度对大气压力探头静压采样的影响。

5.2 圆盘间距与风速实验

实验一主要针对大气压力探头的圆盘间距、环境风速两个参数开展,测量大气压力探头在不同圆盘间距、不同环境风速下的静压变化。采样圆盘和平行圆盘用螺栓连接并通过套筒来调节两圆盘距离,记两圆盘之间的距离为ε。实验时ε值通过调节套筒长度(实验时由M5的平垫圈叠加)来实现,从而调节气流进入探头的进口面积。环境风速通过变频器驱动离心风机实现调节。

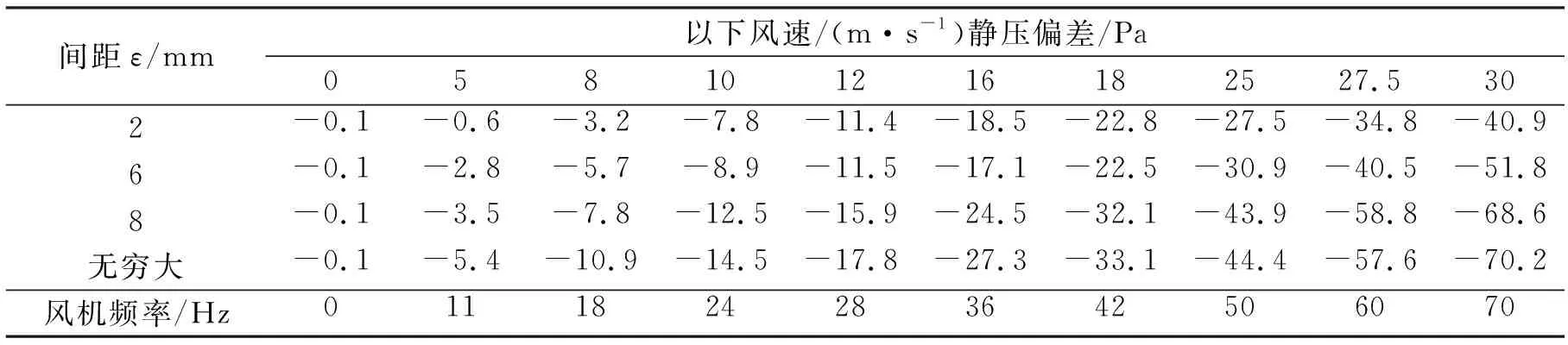

实验中,将ε的取值分别设为2、6、8 mm以及去掉上盖板(即ε无穷大),环境风速分别取值0、5、8、10、12、16、18、25、27.5、30 m/s。在各种工况下分别测量Δ,结果见表3。

表3 不同间距和风速时探头静压偏差

分析表3数据可知,在间距ε为2及6 mm时探头静压偏差较小,在低风速(18 m/s以下)的情况下,间距2和6 mm时探头静压偏差相近,而高风速(18 m/s以上)的情况下,间距2 mm时的探头静压偏差小于6 mm时的探头静压偏差。间距8 mm时,探头静压偏差与无穷大时的探头静压偏差基本相当。由此可见,间距ε大于8 mm时,对于探头性能提升有限。

从实际使用,日常维持保养等维度综合考虑,认为大气压力探头取值6 mm较为合理。

5.3 来流风向与风速实验

基于试验一结果,固定大气压力探头2圆盘的间距为6 mm,将大气压力探头的圆盘与来流风向形成不同的角度,分别测量在不同角度、不同风速条件下的静压偏差。

实时中,以来流风向与圆盘平行为0°,以来流风向与圆盘垂直为90°,分别试验0°、10°、20°、30°、45°、60°、90°共7中工况,环境风速分别取值0、5、8、10、12、16、18、25、27.5、30 m/s。实验结果见表4。

表4 间距6 mm时不同角度及风速静压力偏差

分析试验结果,在各种风速下,风向与大气压力探头的夹角大于45°时,Δ有明显偏大;夹角90°时的Δ明显大于夹角60°时的Δ,分析认为是圆盘的迎风面结构的影响;而风向与大气压力探头的夹角低于30°时,Δ相差不大。因此实际使用时,应根据大气压力探头安装的环境条件,充分利用舱室气流组织,尽量使圆盘与来流风向不大于30°,尽可能降低对大气静压采样的影响。

6 结论

针对船舶系统的具体应用需求,提出一种无阻尼材料的圆盘式的大气压力探头的设计方案。通过CFD软件进行数值仿真初探表明,环境风动压会造成双圆盘的结构的采样孔内部形成局部的负压,环境空气流速越大,采集到的静压偏差较大。实验发现,双圆盘的间距、空气来流方向等的角度对探头静压采集有影响,双圆盘的间距控制在8 mm以内较为合理,间距超过8 mm时大气压力探头性能提升有限。空气来流方向与圆盘的夹角不超过30°时,大气压力探头的性能较为稳定,在安装大气压力探头时,应选择气流较为稳定的舱室,根据系统的设计条件选择适应的设计参数,圆盘的迎风面结构方式对静压采样有影响,可采取优化设计使流场导流,避免堵塞流场,降低静压偏差。