基于模态分析的某大型结构件装夹技术研究

2022-10-27巩丽张斌谢龙飞

巩丽,张斌,谢龙飞

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 引言

由于外形尺寸大、质量大等结构特点,大型结构件在加工过程中的重难点主要在装夹找正、变形控制、吊运等方面。为控制制造过程中的结构件变形,在制定大型结构件机加工艺流程设计时应宏观考虑制造流程,最大限度减少加工过程中装夹工位的变换次数,并确定关键工序的最佳装夹方案。

1 研究对象简介

某框架为典型大型结构件,外形尺寸约5 500 mm(长)×4 000 mm(宽)×1 300 mm(高),重约50 t,其主要加工面为该框架上端面及其中部2-φ230H7 销孔。其中,上端面平面度要求0.08 mm,2-φ230H7 销孔深度约650 mm,孔壁光洁度要求达到Ra1.6。该工件的加工难点主要集中在φ230H7 销孔的镗削加工中。由于φ230H7 销孔长径比大于3,属于深孔镗削,因此更应注意该工件加工过程中的动态特性,降低振动对深孔镗削的影响。根据该框架的结构特点及加工要求,可以确定其关键工序加工设备选用数控镗床或数控龙门铣。根据上述两设备结构特点,该框架在不同设备上的摆放状态不一致,具体为:在数控镗床上其工况为工件侧放,而在数控龙门铣上时其工况则为工件平放。为进一步明确该框架在不同工位装夹下的差异性,本文采用有限元软件分别对侧放和平放2 种工况开展了模态分析。

2 模态分析

模态分析是在动力学分析过程中必不可少的一个步骤,其用于确定设计机构或机器部件的振动特性,即结构的固有频率和振型,是承受动态载荷结构设计中的重要参数。同时,模态分析也可以作为其他动力学分析所必需的前期分析过程。ANSYS 模态分析主要由4 个步骤组成:建模、加载及求解、扩展模态、结果后处理。该框架模态分析的关键主要在于网格划分,确定约束及求解。

首先,根据生产实践经验及该框架的结构特点,将其侧放和平放状态细分为远支点支撑和近支点支撑,如图1 所示。在对该框架模型完成网格划分后,分别按图1 所示支撑点施加约束,进行模态分析,计算求解前五阶固有频率和振型。

图1 框架支撑点示意图

2.1 固有频率分析

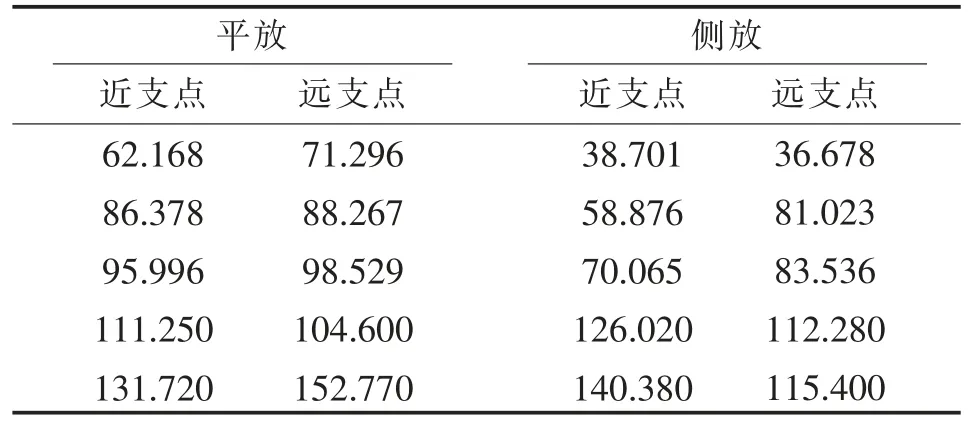

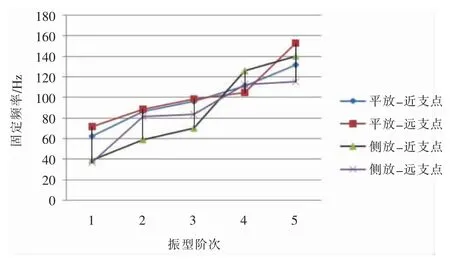

为确保该框架加工过程中更优良的动态特性,其固有频率应在一定变动范围内越高越好。根据对该框架固有频率特性的分析,从表1 和图2 的数据可以看出,平放状态下的前三阶固有频率远大于侧放状态下的固有频率,而平放状态下,远支点支撑时的前三阶固有频率略大于近支点支撑时的固有频率。因此,可以得到平放远支点装夹状态下的动态特性最优。

表1 框架固有频率表 Hz

图2 框架固有频率变化图

2.2 销孔端面变形量分析

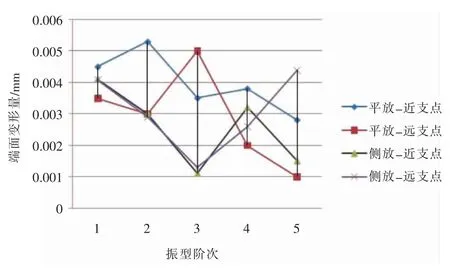

该框架的加工内容主要为上端面及中部2-φ230H7 销孔,为此,选择销孔上端面为研究对象,对不同装夹支撑状态下的销孔端面变形量进行分析,见表2 和图3。从整体上看,平放远支点状态下的销孔端面变形量是最小的,但第3 阶振型中,其变形量最大,为0.005 mm,频率为固有频率的自由振动是逐渐衰减的瞬态振动,因此,前一阶的振幅大于后一阶振幅。经综合评判,认为平放远支点装夹状态下的销座端面变形量较小,且整体可控性好。

图3 端面变形量变化图

表2 端面变形量数据表 mm

2.3 远支点平放状态下的振型分析

对该框架在远支点平放状态下进行模态分析,提取其前三阶振型,分析如下:

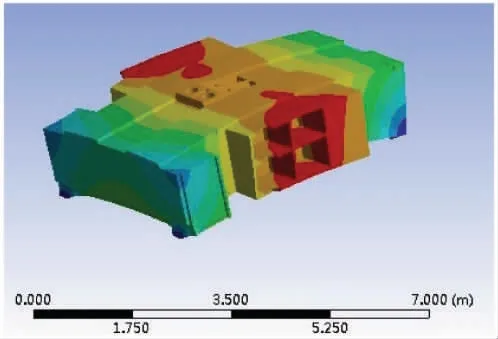

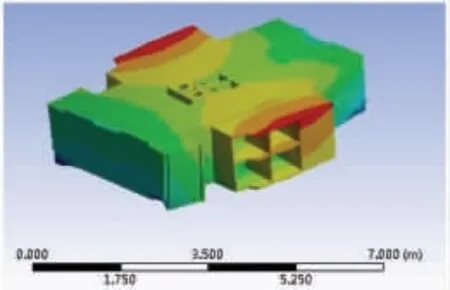

第1 阶振型:频率值p=71.3 Hz,其振型主要表现在工件XZ 平面沿X 轴上下摆动;工件中部两侧的变形量最大,其中销孔处端面最大变形量0.003 5 mm,如图4 所示。

图4 一阶振型图

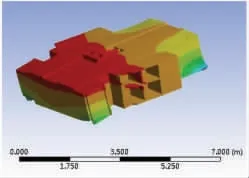

第2 阶振型:频率值p=88.3 Hz,其振型主要表现在工件YZ 平面绕Z 轴扭动;其最大变形量工件中部两侧,其中销孔处端面最大变形量0.003 mm,如图5 所示。

图5 二阶振型图

第3 阶振型:频率值p=98.5 Hz,其振型主要表现在工件XY 平面绕X 轴扭动;工件靠近中分面端上端面变形量最大,其中销孔处端面最大变形量0.005 mm,如图6 所示。

图6 三阶振型图

可以看到,在平放原支点支撑状态下,应在中部两侧适量增加局部支撑和压紧点,以提高装夹刚性。

3 加工验证

该框架平放状态上数控龙门铣机床进行端面及销孔加工,在四角点设主支撑,负荷分配后找平,在中部增加局部加强支点,压牢后进行端面铣削及销孔镗削加工。因深孔镗削对工件动态性能的要求更高,故选用减震镗刀开展相应镗孔加工参数试验。将机床主轴转速分别设定为200 r/min、350 r/min、500 r/min、650 r/min,进给速度按0.2 mm/s 进行镗削,工件均平稳,加工过程中振动小,无啸叫,动态特性良好,其中主轴转速650 r/min 时,孔壁光洁度最佳。加工完毕后,对该销孔按上、中、下三截面进行内孔检测,内孔实测直径为230.01~230.03 mm,达到设计要求。

4 结语

从本文中各项分析及生产验证可以看到,大型结构件在不同装夹状态下的动态特性是有所不同的。结合工件结构特点及加工要求,通过模态分析的方法确定动态特性较好的装夹方式,不但利于保证加工质量,也利于提高加工参数及效率。