四排汽及以上汽轮机提高调峰深度的方案研究

2022-10-27文圆圆韦龙飞米斌张东连钟刚云孙奇

文圆圆,韦龙飞,米斌,张东连,钟刚云,孙奇

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 前言

长期以来,煤炭在我国一次能源消费的比重均在50%以上,减少燃煤发电量是实现“碳达峰碳中和”的重要举措。降低煤电发电量就必须大力发展清洁能源发电,构建以清洁能源为主体的新型电力系统,然而太阳能、风能等清洁能源具有间歇性、随机性和不稳定性,需要在役煤电机组发挥灵活调峰的作用,从而解决清洁能源发电的消纳问题。围绕双碳目标,“十四五”期间,国家政策指导通过对存量煤电机组实施大规模灵活性改造,大幅增加电力系统调节能力,有效满足电力系统调峰需求,促进更大规模新能源消纳。

本文针对四排汽及以上汽轮机(多个低压缸汽轮机)的一种深度调峰的技术方案进行研究,着重分析了机组深度调峰对汽轮机长叶片的影响,探讨了切除部分低压缸,从而提高机组调峰深度的技术措施及其可行性。

1 深度调峰对汽轮机的影响分析

一般来说,汽轮机允许的最小连续运行负荷为30%额定负荷(湿冷机组)或40%额定负荷(空冷机组),当机组长时间在该负荷以下运行时,诸多参数将偏离设计安全运行的范围,可能会造成机组运行异常,严重时会导致跳机甚至设备损坏等故障。

根据汽轮机设计及实际运行经验来看,机组在深度调峰时(低于允许的最小连续运行负荷),对机组的影响主要有以下几个方面:

(1)低压缸长叶片安全性

机组进汽流量很小,低压缸长叶片将处于小容积流量工况,其气动特性恶化,此时长叶片极易发生颤振、鼓风以及根部返流造成的出汽边水蚀等问题。

(2)阀门小开度冲刷及振动风险

机组进汽流量很小,此时高压调节阀开度很小,在阀座与阀碟配合形成的环形通流面上蒸汽流速极高,极易导致阀门冲刷,且存在一定的阀芯振动风险。

(3)辅助系统适应性

机组辅助系统适应性不佳主要体现在疏水逻辑不适应、凝汽器除氧能力不足、轴封供汽温度不稳定、给水泵汽轮机出力不足等。

从总体来看,低压缸长叶片安全性是制约调峰深度的最主要限制瓶颈因素。本文将主要针对深度调峰工况下汽轮机低压缸长叶片安全性问题进行探讨,提出相应的解决方案。

2 深度调峰工况下长叶片安全性分析

根据长叶片特性可知,限制机组最低允许运行负荷的是长叶片相对容积流量。深度调峰时,机组在小流量工况下运行,低压缸长叶片工作在小容积流量下,末级气动特性将恶化。末级汽流发生脱流可能导致叶片气动弹性失稳,发生失速颤振,同时动叶根部回流使湿蒸汽中的水滴随汽流倒流冲刷动叶根部出汽侧,产生侵蚀,危及叶片安全。如果低压缸进汽量小于末两级叶片的最小冷却流量,末两级叶片运行时处于鼓风状态,工作温度大幅上升,对叶片和转子安全性造成影响。

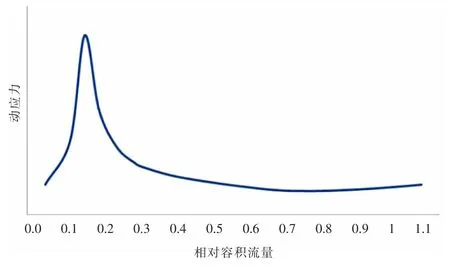

某长叶片动应力与相对容积流量关系如图1所示。

图1 某长叶片动应力与相对容积流量关系

从图1 可以看出,随着长叶片相对容积流量降低,其动应力水平先逐渐上升,在某一相对容积流量下达到峰值,随后动应力水平又逐渐下降,不同的叶片动应力峰值对应的相对容积流量略有不同。研究表明:长叶片相对容积流量10%~30%时,其动应力水平较高,在此区间外的动应力水平则较低。除控制叶片的流量使其在相对安全工况下运行外,对于长叶片颤振问题,还可以通过增加相应的叶片安全监测系统,实时监控叶片运行情况。此外,叶片鼓风、水蚀等问题也需要采取相应措施予以解决,从叶片设计、材质选取、表面处理、温度监测及喷水减温等方面着手。

3 提高多低压缸汽轮机调峰深度的方法

根据上述分析,要继续降低机组最低连续运行负荷,提高机组调峰深度,就必须继续减小低压缸末级叶片的最小容积流量,而随着低压末叶片容积流量不断减小,面临的主要问题就是颤振、鼓风以及水蚀的防控问题。对此,针对四排汽及以上的多低压缸机组,本文提出保留一个低压缸的最小进汽流量,切除其余低压缸的进汽(仅保留一小部分冷却流量)的方法,降低机组总的进汽量,从而降低机组最低负荷,达到提高调峰深度的目的。

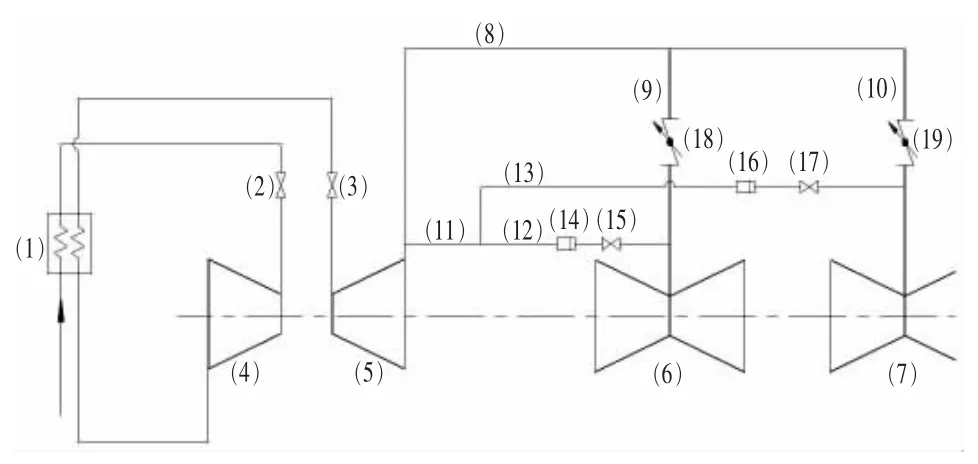

双低压缸机组的切除低压缸系统示意图如图2所示。

图2 深度调峰双低压缸汽轮机系统

如上述系统所示,通常汽轮机正常运行时,A、B 2 个低压缸进汽流量基本一致,且单个低压缸进汽流量需控制在一定范围。根据长叶片颤振研究分析,一般认为颤振易发范围为叶片相对容积流量的10%~30%。当排汽流量降低到相对容积流量30%时,负荷无法进一步降低。为进一步降低机组电负荷,可以将其中一个低压缸流量快速降低直至完全切除运行,避开颤振易发范围,在保证叶片相对安全的情况下降低电负荷。

具体操作:在需要深度调峰运行时,低压缸关断阀A 全开,旁路调节阀A 全开,蒸汽经低压缸进汽管A,低压缸进汽管旁路A 进入汽轮机低压缸A;快速关闭低压缸关断阀B,旁路调节阀B开启一定开度,蒸汽经低压缸进汽管旁路B 进入汽轮机低压缸B,通过调整旁路调节阀B 开度,将汽轮机低压缸B 流量控制在最小冷却流量下运行。

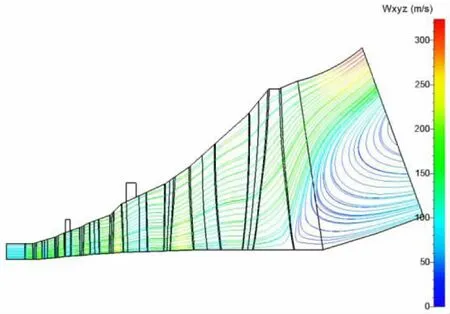

4 可行性分析

以某600 MW 超临界机组为例对可行性进行分析,该机组为三缸四排汽,低压分为A、B 2 个低压缸。低负荷工况下低压缸流量和单缸切除工况下对比见表1。可以看出,未切除低压缸时,在20% THA 工况下,末级相对容积流量<30%,无法在此工况长期运行,机组安全运行的最低电负荷为30%THA,通过切除A 低压缸,仅流过较少的冷却流量,20% THA 工况B 低压缸末级相对容积流量迅速增大,远大于30%,机组安全运行的最低电负荷可以降低到20% THA 甚至更低。

表1 电负荷与末叶相对容积流量关系

对于切除的A 低压缸,存在鼓风、水蚀等问题,目前已有成熟的安全防控措施防止切缸后长叶片出现严重的安全问题。

(1)针对长叶片鼓风问题,低压缸通入的少量蒸汽可以起到冷却作用,同时还应增设温度监控措施,一般在长叶片出汽侧增加温度测点对鼓风升温情况进行监测,通过运行调整确保长保叶片工作温度不超过允许范围。另外,视情况投入低压缸排汽喷水,控制排汽温度在允许范围内,避免低压外缸因工作温度过高发生变形等问题。

(2)针对叶片出汽边水蚀问题,有必要对末叶易水蚀部位进行防水蚀处理,同时优化低压缸排汽喷水,改善其雾化效果,缓解叶片水蚀情况。

(3)制定完善的切除低压缸的运行控制、保护逻辑,包括叶片温度保护定值,切缸投入和退出的相关操作,出现异常的应对措施等,从而保障机组切缸功能的顺利实现。

上述措施实施后,可以使切除的低压缸工作在相对安全的范围内。

5 经济性分析

下面分别对纯凝和供热工况下,切除单个低压缸的经济性进行分析。

(1)纯凝工况经济性分析

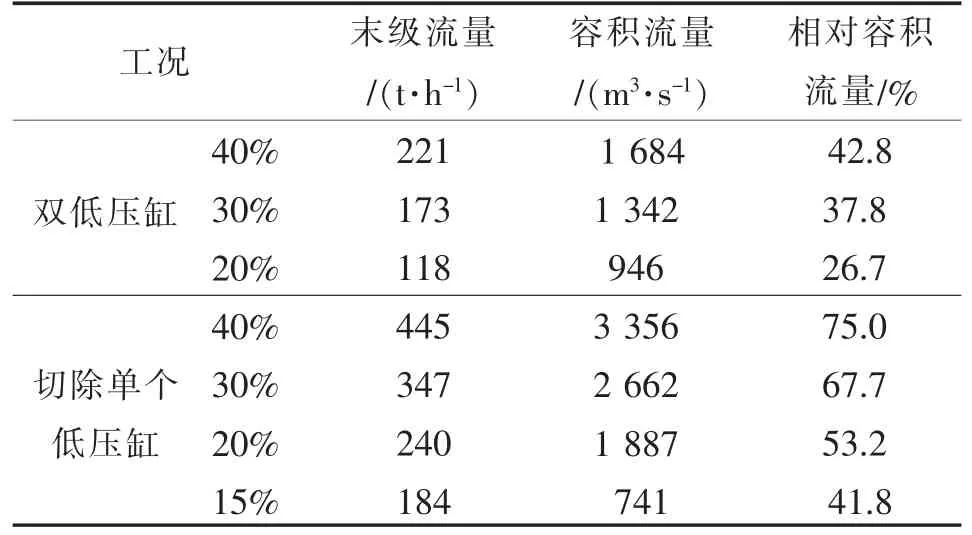

随着负荷减小,低压缸的容积流量降低,低压末级的排汽环形速度逐渐减少,当排汽环形速度到达某一数值时,排汽损失最小,对应低压缸效率最高,容积流量如果继续降低,排汽损失逐渐增大。负荷降低到一定程度时,叶片表面开始出现明显的脱流,尾缘处产生通道涡,进一步增大了通流损失,低压缸效率明显降低。

图3 低负荷下流线图

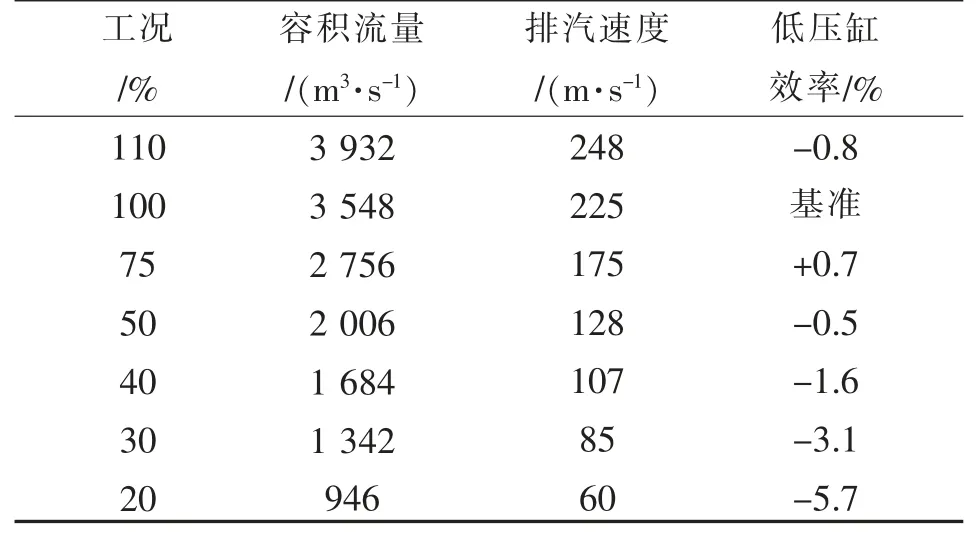

以某600 MW 超临界机组为例,低压缸效率和负荷的关系见表2 和图4。

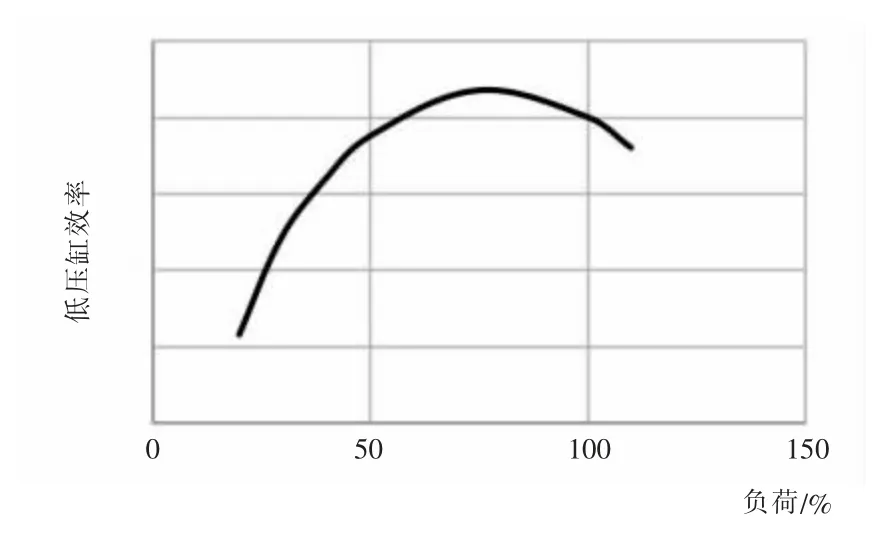

图4 低压缸效率和负荷关系曲线

表2 低压缸效率和负荷的关系(双低压缸运行)

由表2 可以看出,在75%负荷,低压缸效率达到最高,此时排汽速度为175 m/s,随着负荷进一步降低,低压缸效率降低。当机组为了满足调峰需求,负荷降到30%时,低压缸效率比较低。

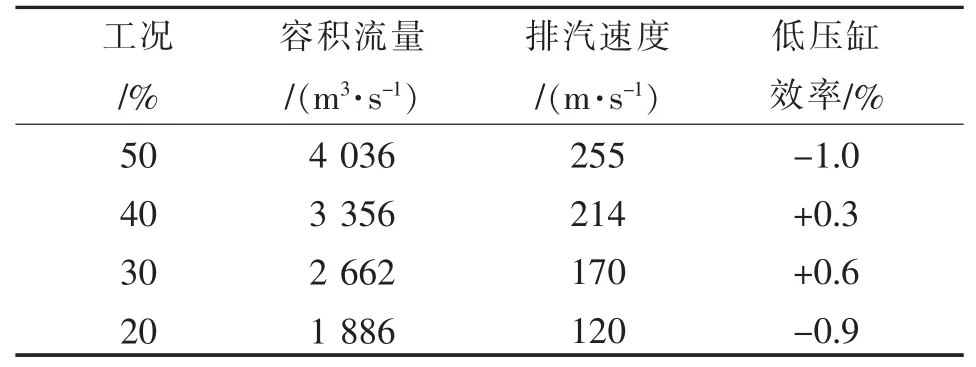

如果采取切除单个低压缸的方式运行,以切除A 低压缸为例,此时A 低压缸不进汽,所有的蒸汽都进入B 低压缸,则对于B 低压缸来说,容积流量大幅增加,排汽环形速度也将相应增加,变化情况详见表3(缸效率变化以双低压缸运行THA 工况为基准)。

表3 低压缸效率和负荷的关系(切除单个低压缸)

由表3 可以看出,当切除A 低压缸后、30%负荷时,B 低压缸的容积流量和排汽速度与不切缸工况下75%负荷相当,此时,低压缸效率达到最高。

从以上的例子可以看出,对于四排汽机组,由于深度调峰,机组排汽容积流量降低,低压缸效率降低,但通过切除单个低压缸,排汽容积流量大幅增加,在30%负荷工况下,排汽环形速度提高到效率最佳点附近,低压缸效率大幅提高。

接下来对机组整体热耗情况进行分析,从表4 可以看出,除了20%THA 工况,切除单个低压缸后,热耗有所降低,其他工况热耗反而升高了。原因在于切除单个低压缸后,相当于低压缸通流面积缩小,导致中排压力大幅升高,中压通流完全偏离了设计工况,中压缸效率大幅降低。而20% THA 工况低压缸效率提高较多,产生的热耗收益抵消中压缸效率降低的影响后,仍使整体热耗降低。

表4 中压缸效率对比

(2)供热工况经济性分析

对于中排供热机组,一般通过蝶阀憋压满足供热压力,低负荷工况下,为了满足供热压力,蝶阀开度逐渐关小,阀门压损增大,机组热耗迅速增加。通过切除单个低压缸,可以使蝶阀后压力憋高,相当于低压缸通流面积缩小,此时在满足同样的供热压力,蝶阀开度大幅增加,甚至全开,阀门压损降低。相对于纯凝工况,由于中排压力不变,切除单个低压缸并不会影响中压缸效率,所以机组整体热耗大幅降低。以某600 MW超临界机组为例,供热压力0.8 MPa,供热流量200 t/h,分别按照60%、50%和40%负荷主汽流量进行计算,其经济性对比见表5。可以看出:随着主汽流量降低,低压缸进汽压力降低,进汽压损增大,切缸单个低压缸后,60%主汽流量工况自然升压,50%和40%主汽流量工况压损远小于不切缸工况,热耗大幅降低。

表5 供热工况下经济性对比

下面给出机组实际供热工况下,低压进汽压损情况。

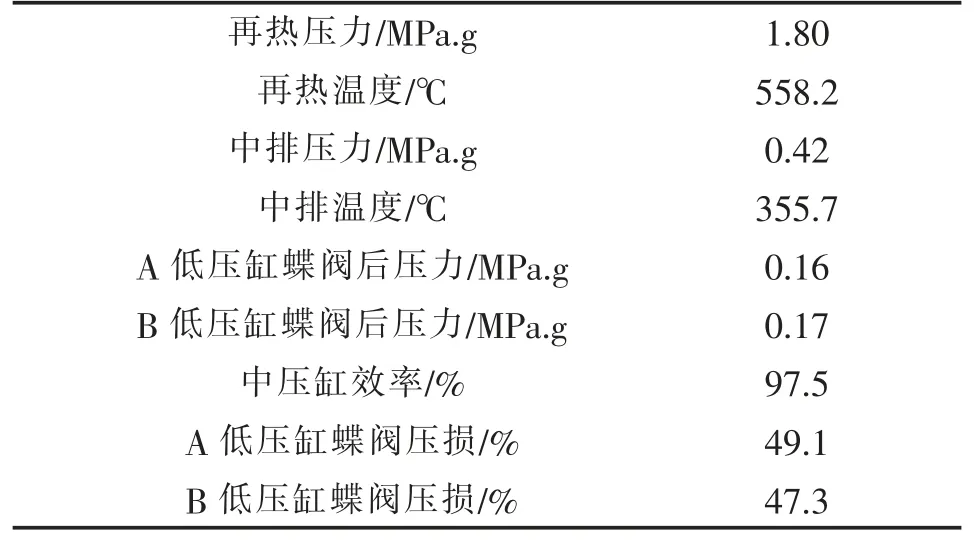

切缸前,机组负荷为206 MW,中排供热抽汽量为361 t/h,A、B 低压缸蝶阀开度分别为16.4%和17.2%。通过DCS 运行数据可以看出2 个低压缸的蝶阀压损都接近50%,见表6。

表6 切缸前机组参数

切除A 低压缸后,机组负荷为204 MW,中排供热抽汽量为356 t/h,A 低压缸蝶阀完全关闭,少量蒸汽通过旁路进入低压缸用于冷却,B 低压缸蝶阀开度为36.4%。通过DCS 运行数据,可以看出中压缸效率基本维持不变,B 低压缸碟阀压损大幅降低,为11.4%。切除A 低压缸后,机组振动情况基本维持不变,见表7。

表7 切缸后机组参数

6 结论

针对有多个低压缸的汽轮机组,通过切除部分低压缸运行,可以大幅降低机组允许的最低连续运行负荷,提高机组调峰深度。纯凝工况下,切除部分低压缸后,低压缸效率提高,但由于中压缸效率降低,经济性总体变差;对于供热工况,切除部分低压缸后,低压缸进汽压力升高,阀门压损大幅降低,机组经济性提高。