微量V对Al-8Si-0.6Mg-0.1Cu合金组织及力学性能的影响

2022-10-27郭昕明李慧中梁霄鹏王一浩陆雨晨彭昱钦

郭昕明,李慧中,2,3,梁霄鹏,2,3,王一浩,陆雨晨,彭昱钦

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083;3.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

Al-Si系合金具有优异的铸造性能、较高的比强度、热膨胀系数低、耐腐蚀性好、可循环利用等优点,广泛应用于5G基站、汽车等领域[1]。然而,许多铸造Al-Si合金的组织中较粗的针状Si相割裂了基体组织,大大降低了合金的力学性能和使用寿命,因此控制Si相的形貌与尺寸对Al-Si系合金工程化应用至关重要[2]。在过去的研究中,Sr是Al-Si合金中有效变质共晶Si的最佳元素之一[3],通过添加Sr使合金组织中的Si由针状变成细小的纤维状,但Sr的添加并不能有效细化二次枝晶臂间距(SDAS)[4]。众所周知,微合金化是改善铸造铝合金力学性能的主要方法之一,在铝基体中形成金属间化合物,增强材料并稳定微观组织。Meng等人[5]研究发现,在铝合金中引入V,形成了花瓣状Al3V和粗棒状Al10V,而Al10V相尺寸较大,降低了合金的抗拉强度和延展性。研究表明[6],Ti、Zr、V三种元素同时添加还能够显著提高合金的力学性能,主要是由于合金中有着纳米级三铝化物的析出,并且随着三种元素加入合金的单调和循环屈服强度均有所增加,但是合金的延展性和硬化能力有所下降。在砂型铸造A356合金中同时引入Ni和V发现,Ni使合金的抗拉强度和屈服强度显著降低,而V使A356合金的屈服强度增加了42%,抗拉强度增加了25%。主要是由于V引起的固溶强化导致合金力学性能提升,而Ni的引入生成了Al9FeNi脆性相,降低了合金的强度。在A6063合金中添加0.1%V,并没有找到含V的二次强化相,只是在一些基础相中发现了V的存在,如AlFeSi、Al3Fe、Al6(Fe,Mn)等相,但是通过与未添加V的合金对比,V的添加明显加速了合金析出动力学,改善合金力学性能。目前有关微量添加V如何强化Al-Si-Mg-Cu合金的报道较少,本文主要研究了V对Al-8Si-0.6Mg-0.1Cu合金组织及力学性能的影响,通过添加合金元素,制备一种新型强韧化铝合金,探明其强化机理,为工业领域的生产提供理论支撑。

1 试验方法

1.1 材料

采用工业纯Al、Al-20% Si、纯Mg和纯Cu为主要原材料制备Al-8Si-0.6Mg-0.1Cu合金,加入0.03% Sr以改善共晶Si形貌。通过加入Al-5% V商用中间合金,使合金中V含量为0%、0.05%、0.1%和0.2%。合金分别命名为V0、V1、V2和V3。此外,覆盖剂(50% KCl+50% NaCl)被用于减缓熔体在大气中的氧化,氧化锌作为坩埚和模具的涂层,C2Cl6粉末用于除渣和除气。在750℃下将熔体倒入预热后的(200℃)钢模具中,并在空气中冷却至室温,生产出尺寸为30 mm×50 mm×200 mm的铸锭。

1.2 性能测试

从不同V含量铸锭的相同位置切取合金拉伸试样,拉伸样品的表面在测试前进行了抛光处理。使用RRC-50电子万能试验机测试了铸态合金和峰值时效后合金的力学性能,拉伸应变速率为1×10-3/s。对每一种合金分别测量5个试样。并测量合金在铸态、固溶处理后和时效状态下的硬度。

1.3 微观组织表征

使用标准方法对金相样品进行机械研磨和抛光,用Keller试剂对合金进行腐蚀。采用光学显微镜(OM)、扫描电子显微镜(SEM)和能谱分析(EDX)研究合金样品的微观组织、元素分布及断口形貌。利用Image Pro Plus 6.0软件对样品的二次枝晶臂间距(SDAS)进行了定量分析。

2 结果和讨论

2.1 微观组织分析

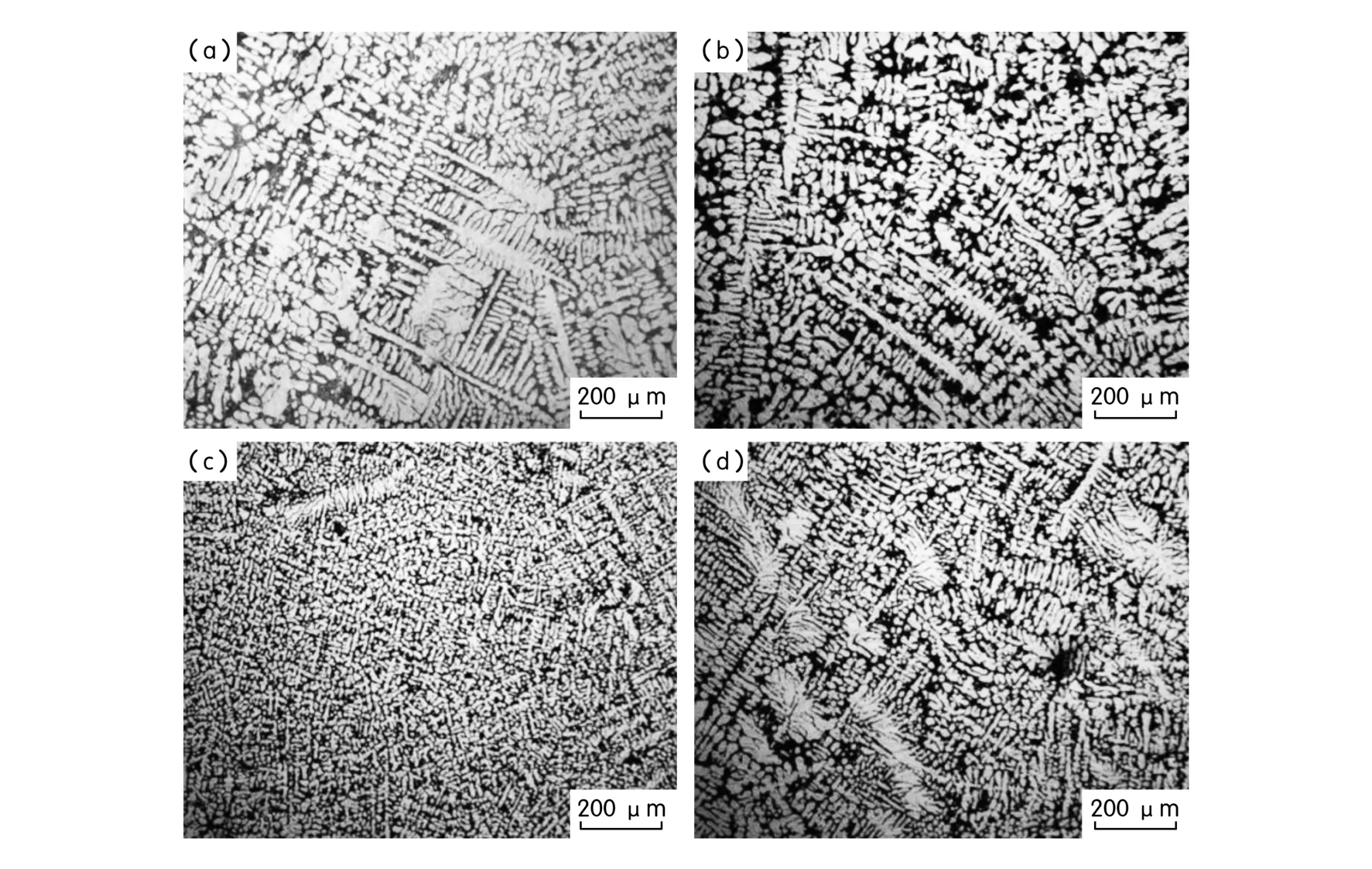

合金在铸态下的光学显微组织如图1所示。用SDAS作为表征V对枝晶生长影响的参数。V0合金具有较粗大的树枝状结构,并且α-Al枝晶较为粗大,组织的分布杂乱(图1(a)),其平均SDAS为18.92μm。V1合金中出现了细小的树枝状结构,组织中α-Al枝晶较细小,甚至一些α-Al枝晶呈等轴状(图1(b)),其平均SDAS减小到15μm。V2合金组织中几乎为细小的α-Al枝晶,其中大部分α-Al枝晶呈等轴状(图1(c)),其平均SDAS减小到10.8μm,降低幅度为42.9%。而V3合金中,继续出现了细小的树枝状结构,α-Al枝晶明显增大,其SDAS增加至13.3μm。结果表明,在合金中添加V对组织有明显的细化作用,当V添加量为0.1%时,二次枝晶臂间距最小,合金组织细化效果最佳。

图1 铸态合金的微观组织

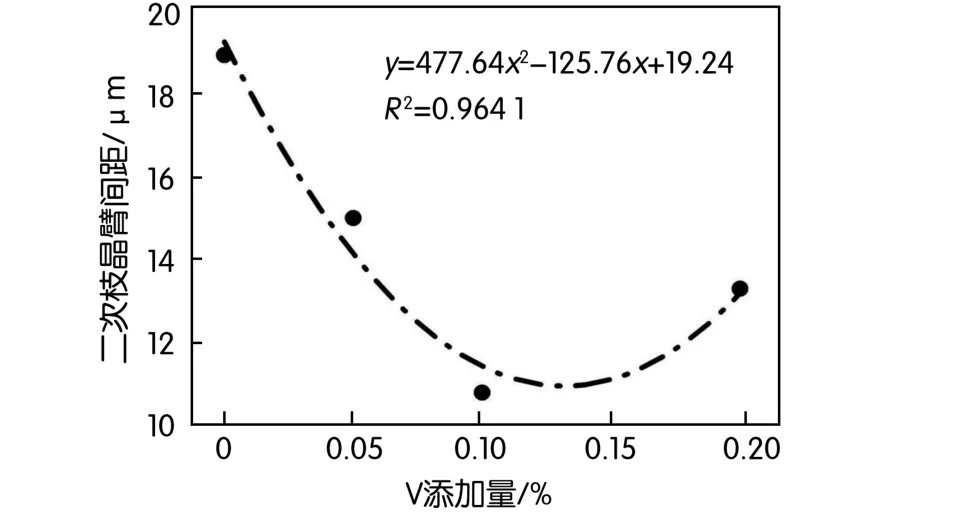

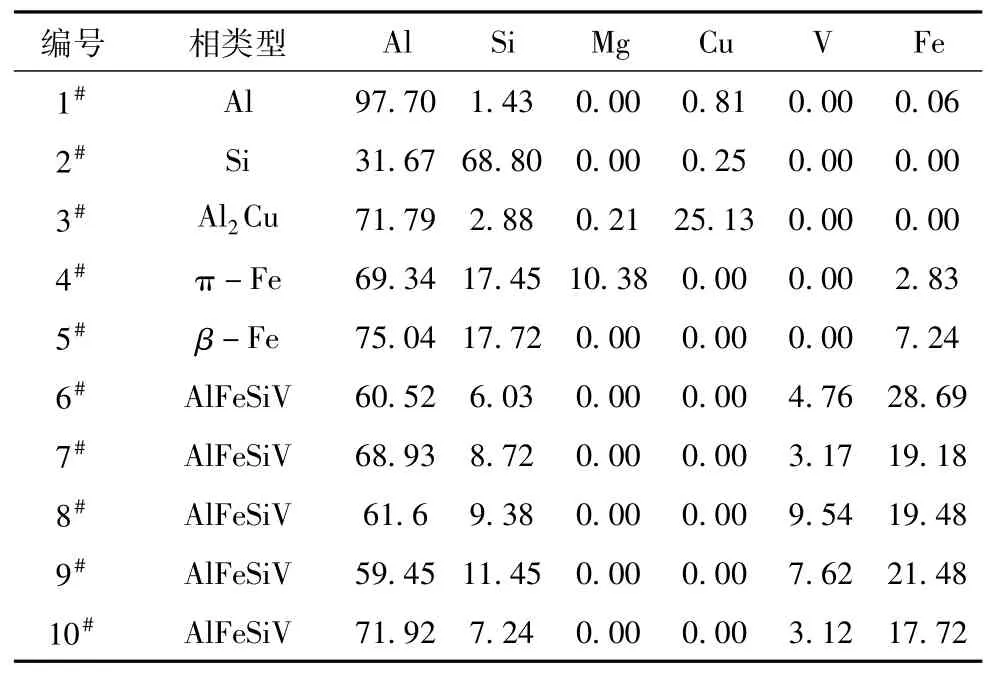

二次枝晶臂间距与V添加量之间的关系如图2所示,随着V添加量的增加,SDAS值先降低后增加,两者存在良好的线性拟合关系,R2参数为0.964 1。

图2 Al-8Si-0.6Mg-0.1Cu合金中二次枝晶臂间距与V添加量的关系

拟合关系如式(1)所示:

式中:y为SDAS,x为V添加量。

Sigworth等人[7]研究了铸造铝合金中枝晶的形成、生长和粗化,α-Al枝晶的SDAS主要受生长速率、温度梯度和成分特征的影响。由于V的加入,在合金凝固的过程中,适量的V富集在熔体的固液相前沿,降低了固液界面能,使得α-Al枝晶尖端过冷,从而长大被抑制,出现了更细的枝晶。而V3合金的SDAS稍有增加,并且出现了较小树枝状结构,可能是由于所添加的V生成了较多的金属间化合物,导致真正有效细化的V减少,削弱了抑制枝晶长大的效果。可推测得出,在V添加量为0.10%~0.15%之间时,能较好的细化合金组织。

四种铸态合金的SEM显微图如图3所示,在V添加的铸态合金中观察到了不同类别的物相,表1为图3中箭头所指各物相的EDX检测结果。随着V添加量的增加,AlFeSiV金属间化合物演化趋势愈加明显,由一开始的细小颗粒状逐渐演变为粗大板片状。铝基体中出现短棒状和纤维状Si颗粒,表明Sr对Si粒子有着良好的改性。由于Cu的添加量较少,观察到细小的Al2Cu分布在Si粒子附近(图3(a))。且在组织中观察到富铁相,因为Fe是铸造Al-Si合金中最常见的杂质[8]。

图3 铸态合金的SEM显微图

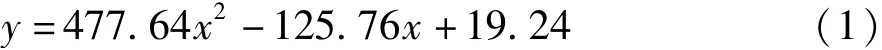

由表1可得,V只存在于AlFeSiV相中,在其他金属间化合物中并没有观察到V。V3铸态合金的元素分布如图4所示,可以看出,Si元素分布在合金的共晶区、AlFeSiV相和富Fe相中。V主要分散在AlFeSiV相中,在Al基体中分散较少,能够说明当V添加量较多时,合金中的V更多的生成金属间化合物,使合金中有效改善合金的V含量减少,V3合金的SDAS增加,α-Al枝晶粗化。

图4 铸态V3合金中化学元素的分布

表1 图3中箭头所指物相的EDX成分分析%

2.2 显微硬度测试

在固溶处理4 h前后,V添加量与合金硬度的关系如图5所示。从图中能够得出,当合金中添加V后,合金的铸态维氏硬度均有着不同程度的提升,结果表明溶质原子对合金硬度有着积极的影响。在经过520℃条件下固溶4 h后进行淬火处理,四种合金硬度平均降低了24.7%,其主要原因为在固溶过程中金属间相的溶解,这与Sepehrband等人对微量元素添加对合金硬度影响的研究结果一致[9]。

图5 V添加量与铸态及固溶4 h后材料硬度的关系

固溶4 h后的四种合金在180℃下时效10 h,硬度随时效时间的变化如图6所示,从总体趋势来看,合金的硬度先增加,在7 h左右达到峰值,随后逐渐下降。不同V含量的合金硬度变化趋势有所不同,在峰值时效过后,与V0合金相比,含V合金的维氏硬度普遍较高,并且其硬度下降趋势明显弱于不含V的合金,V能够有效的阻止析出相的粗化,且在时效后期,合金中还会少量的析出二次相。其中V3合金的硬度最高达到114,主要是由于V3合金中的较多硬质点金属间化合物提高了合金的硬度,但是对合金的强度具有不利影响,不作为合金性能重要参考指标。

图6 固溶4 h和180℃时效的材料硬度随时效时间的变化规律

在时效过程中,硬度增加主要是由于Mg2Si、Al2Cu和AlFeSiV相弥散析出分布在合金基体中。这些强化相协同作用在组织中,导致合金硬度的提升。以往的研究指出[10],在铝合金中添加微量合金元素,从而硬度有所增加。在时效过程中,QAl5Cu2Mg8Si6相和π-Al8Mg3FeSi6相是也是主要的热力学稳定相[11]。然而随着时效时间的增加,析出相的强化失去了一致性,在过时效过程中由于析出相的粗化导致了其在阻碍位错运动方面效果变差,使得合金硬度下降。

2.3 拉伸性能分析

为了确定V添加量对合金力学性能的影响,测量了铸态和峰值时效后合金的抗拉强度(UTS),屈服强度(YS)和伸长率(EL)。不同V添加量的Al-8Si-0.6Mg-0.1Cu合金的峰值时效及铸态的室温拉伸性能如图7所示。结果表明,所有的添加V的合金的力学性能都高于未添加V的合金。对于室温下的铸态组织,未添加V的V0合金UTS仅为188 MPa,YS为117 MPa,EL为5.35%。在V添加量为0.1%时,合金的UTS、YS和EL均最大,其中UTS达到了252 MPa,提高了34%,YS为150 MPa,提高了28%,EL为9.12%,提高了70%。对峰值时效合金力学性能测试发现,0.1% V添加量的V2合金UTS达到了325 MPa,YS高达293 MPa,EL为8.16%。

图7 不同V添加量Al-8Si-0.6Mg-0.1Cu合金的力学性能

当V含量较低时,弥散分布于基体中,溶质原子对合金组织的细化作用较为明显。随着V含量的增加,合金中形成了较为粗大的板条状金属间化合物,不仅降低了合金中V的细化作用,还导致粗大金属间相对基体产生割裂作用,发生应力集中,使合金的力学性能有所下降。Shaha等人[12]研究中,添加Zr、Ti和V使合金室温力学性能有所下降,与本试验结论相同。

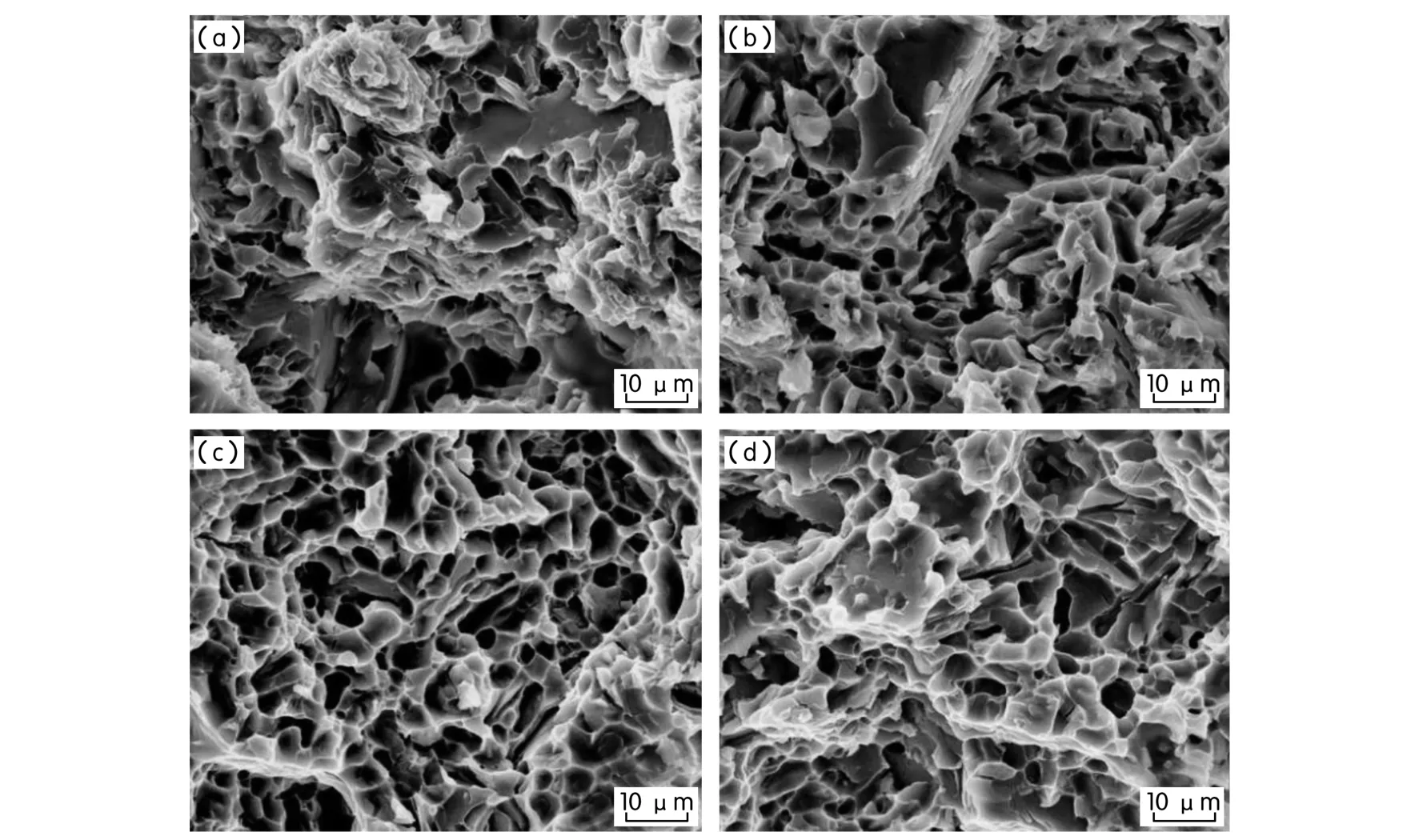

为了进一步研究合金组织的断裂行为,对铸态合金的拉伸断口形貌进行研究,铸态合金的断口扫描图如图8所示。断口处可见广泛分布的解理面和撕裂棱,一些共晶Si相脱离铝基体,并且观察到枝晶间的小裂纹,同时还能观察到不同尺寸的韧窝,推断断裂主要是是由脆性断裂和韧性断裂混合而成。V2合金中具有较少的解理面和撕裂棱,韧窝深而密,其抗拉强度、屈服强度和伸长率较高。

图8 Al-8Si-0.6Mg-0.1Cu合金的拉伸断口形貌

3 结 论

1.V的添加使合金显微组织中的α-Al枝晶明显细化,其中V2合金SDAS达到10.8μm,降低幅度为42.9%。但是,过量添加V形成了粗大的金属间化合物AlFeSiV,降低了V的细化效果,从而降低了改善力学性能的能力。

2.合金在铸态和峰值时效后的拉伸和硬度测量表明,添加V对合金的力学性能产生重要影响,铸态硬度平均增加了9.8%,铸态抗拉强度最大增加41%。变质后的Al-8Si-0.6Mg-0.1Cu合金的最佳成分为添加0.1% V的合金,其峰值时效后的拉伸强度可达325 MPa,屈服强度可达293 MPa,伸长率为8.16%。

3.合金断裂机制为脆性断裂和韧性断裂的混合断裂。V2合金中具有较少的解理面和撕裂棱,韧窝深而密,具有较高的塑性。