铅锌冶炼过程中汞分布及烟气脱汞技术的研究

2022-10-27李迪汉

李迪汉

(湖南株冶环保科技有限公司,湖南 株洲 412000)

我国是世界上的主要汞金属生产国,目前我国汞污染防治技术能力相对比较落后,汞污染范围在全国不断地扩散,已经严重影响了环境。由于汞易挥发的特性,我国汞污染主要体现在废气排汞上,主要包括燃煤烟气排汞及非燃煤烟气排汞,其中非燃煤烟气排汞主要以有色金属冶炼烟气排汞为主,有色金属冶炼烟气具有汞浓度高、波动大、含硫高、烟气成分复杂处理难度大等特点[1],随着我国对汞治理的要求越来越高,对铅锌冶炼中汞的分布走向及治理技术进行研究有着重大意义。

1 汞在铅锌冶炼中的走向分析

1.1 原料

现在世界上的锌冶炼厂所处理的矿物原料,90%以上是硫化锌精矿,其次是氧化锌矿以及其它二次含锌物料。硫化锌精矿通常含有微量的汞,主要以辰砂的形态存在。株冶曾经对进厂硫化锌精矿进行过普查,各矿山产锌精矿含汞波动范围在0.000 1%~0.034 5%,平均含汞0.004 4%。我国广东省和西北地区产锌精矿含汞尤高,如广东凡口铅锌矿产锌精矿含汞0.022%、广东乐昌矿产锌精矿含汞0.034 5%,陕西凤县产锌精矿含汞0.012%。进口锌精矿平均含汞0.003 1%。铜精矿含汞Hg2As4S3、Hg2Sb4S3化合物状态存,含量很低。

1.2 汞在铅锌冶炼工艺过程中的分布

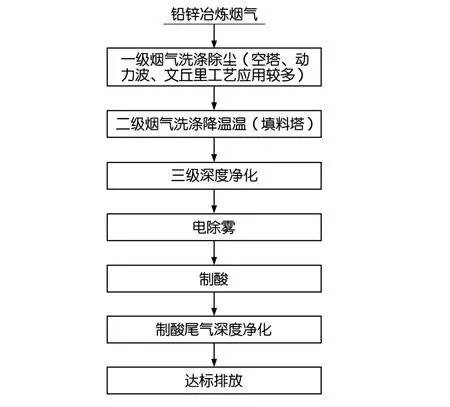

我国目前炼锌的主要工艺分为火法和湿法两种,其中湿法炼锌占多数。不论湿法还是火法,都需要窑炉高温煅烧,在煅烧的过程中,大部分汞会挥发到烟气中,我们对国内某大型铅锌冶炼企业中汞的分布进行了调研,具体的分布走向如图1所示。

图1 某铅锌冶炼企业汞平衡图

从图1我们可以发现,铅锌冶炼过程中,汞在焙烧工序时绝大部分进入烟气中,少量汞进入废渣中,这些渣中含汞很低,较难处理,但这些废渣一般采用火法冶炼综合回收,大部分的汞又进入烟气。所以烟气中汞是我们重点研究对象。在汞的所有价态中,高温下元素汞HgO最稳定,因此,在炉内高温下,精矿中几乎所有的汞都会转变成元素汞并以气态形式停留于烟气中,具体反应式如下:

高温烟气从焙烧炉出来后,焙烧炉出口烟气温度一般在400~500℃,而汞在400~600℃之间气固共存的形式存在,固相汞指的是与颗粒表面结合的那部分汞,此时经过烟气收尘降温脱除一部分汞和尘的结合物。

经过收尘和降温后,烟气温度降到100~200℃,大部分汞以颗粒态汞(HgP)存在,温度小于400℃时,少量的气相汞以HgCl2为主,少量气态汞会与其它物质反应产生氧化态汞(Hg2+),在Hg1+和Hg2+这两种离子态中,是比较容易通过烟气洗涤吸收的,因为一价汞在潮湿高温的烟气中不稳定,容易氧化成二价汞,二价易溶于水且易和烟气洗涤液中硫等阴离子反应脱除。

而大部分的颗粒态汞蒸汽会以金属蒸汽形态通过常规气体冷却和净化系统。如果不采取进一步措施,这部分汞蒸汽将被硫酸捕集或进入大气中。被硫酸吸收后的硫酸品质较低而且不能应用于某些领域如化肥和高端制造业。目前常用的方式是通过添加吸收剂捕获或者将其转化为易去除的Hg2+形式来实现。如何寻找一种有效的脱汞剂或氧化剂是我们重点研究的方向。

1.3 铅锌冶炼烟气特点及处理工艺

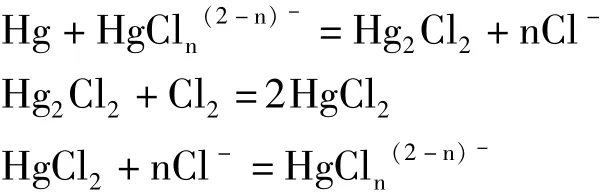

由于我国的铅锌冶炼大多数采用硫化锌矿,而且品位相对较低,伴生矿较多,导致了我国铅锌冶炼烟气二氧化硫含量较高,烟气温度相对较高,窑炉出口温度400℃左右,尘含量高,湿度较大的特点,这就决定了铅锌冶炼烟气的处理工艺[2],一般我国铅锌冶炼烟气采用工艺如图2所示。

图2 铅锌冶炼焙烧烟气处理工艺

2 我国烟气脱汞技术及应用情况

锌冶炼烟气中重金属通过烟气洗涤基本能做到达标,但其中的汞由于沸点低,危害大,是烟气净化的一大难题。烟气脱汞技术发展到现在,主要经历了奥图泰法、BOLKem法(硫代硫酸盐法)、硒过滤器法、波利顿法(甘汞法)、碳过滤法、DOWA法、碘法、深冷法、硫化物沉淀-气相法[3]。

2.1 活性碳法

烟气汞排放控制现行技术主要是以活性炭吸附为代表的吸附法,活性炭吸附剂对金属及金属离子有较好的结合能力。但其价格昂贵、工业适用性较差。因为锌冶炼烟气中含水较高,烟气温度偏高、所以在铅锌冶炼行业的工业化应用收到很大限制。

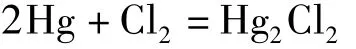

2.2 波利顿法

波利顿法又叫氯化脱汞法[4],该方法利用烟气中的汞与氯气进行反应,最终形成甘汞得形式脱离。化学反应原理如下:

总反应:

株冶集团清水塘老厂、加拿大特列尔锌冶炼厂和基夫赛特炼铅的烟气都是采用过该方法脱汞。

2.3 深冷法

深冷法原理是利用汞蒸气饱和浓度随温度下降冷凝下来的方法实现烟气脱汞,但该方法一是将高温烟气降温到10℃左右,成本高,二是10℃左右烟气中含汞依然有6.5 mg/m3,不能达标排放,该方法适合于高浓度含汞烟气。需要末端深度净化工序辅助才能确保达标。深冷法目前丹霞冶炼厂在使用。

2.4 碘法

碘法工艺分为吸收和电解两部分,汞蒸气在二氧化硫的参与下,与溶液中的碘离子进行络合反应,汞被吸收下来,电解时碘汞络合物中的汞被还原成金属汞,同时碘得以再生并返回吸收工序,汞的总回收率为45.0%左右。主要不足之处是生产原料碘化钾全部进口,成本较高,制约了该工艺的使用,碘法曾在韶冶使用过,但现在已经停用。

2.5 多级吸附络合法

这类方法在贵州银湖公司及部分炼汞企业使用,适用于烟气量小,排放标准严格的小型企业,采用多级吸收洗涤塔除汞,对烟气中汞的脱除效果较好,但运行成本高,不太适用于铅锌冶炼行业。

在有色冶炼行业里曾经进行过工业应用的方法主要是上述几种方法,但上述方法存在运行成本高、工业适用性不好等缺点,株冶集团与高校进行烟气脱汞研发出DBA烟气脱汞法并成功应用到湖南省水口山30万t锌系统,该技术具备投资成本低、占地少、工业应用性强、汞资源富集回收的优点。

3 DBA烟气脱汞法

DBA烟气脱汞法是近几年研发出来的一种针对铅锌冶炼烟气脱汞的方法,该技术从2014年开始在株冶集团进行小试、工业扩试,到2018年达到成熟工艺应用程度,2019年在衡阳水口山五矿铜铅锌基地建立示范工程两套,单套处理能力102 941 m3/h。从2019年运行至今,系统运行正常,净化后烟气中汞含量稳定达标≤0.05 mg/m3。

3.1 DBA法烟气脱汞技术原理

DBA法烟气脱汞技术是株冶集团和高校联合研发的一种适合于铅锌冶炼烟气脱汞的技术,处于国内领先水平。DBA是采用极性大的树形分子活性修饰基对聚合物进行改进后获得的大约10μm的超细粉体材料,可以成倍地放大其与金属离子的结合能力、吸附量是活性炭的60倍。DBA试剂的主体结构如图3所示。

图3 脱汞剂官能团结构及形貌

DBA脱汞剂通过主基体添加主要的官能团S、C1等元素提高对汞的吸附,S、C1是化学吸附的活性位,在工业上应用较多,当吸附剂配备的S、C1同时存在时,S比Cl更容易与汞进行吸附结合。因为S与Hg形成的化合物比Cl和Hg形成的化合物更加稳定。所以DBA高分子材料以官能团S为主,配备少量Cl,因为硫基耐高温性更强,同时对其它重金属也能有效吸附,比较适应于铅锌冶炼烟气中温度较高、重金属离子多的特点。经过实验室小试和中试测试,发现DBA脱汞剂能有效处理300℃以下烟气中的汞,同时对铅、锌、铜、镉、砷、钙、氟进行脱除,经过DBA脱汞工艺后烟气制酸品质明显提升。

通过专用设备一、二级烟气洗涤脱汞,能有效将烟气中金属汞及离子态汞络合吸附下来,完成了汞由气相到液相的转移,由于脱汞剂为不溶于水的物质,在吸附汞后会沉降下来,通过压滤分离,最终得到含汞20%的富汞渣,该富汞渣有较大的经济价值,可以作为金属汞的生产原料。

3.2 DBA烟气脱汞工艺

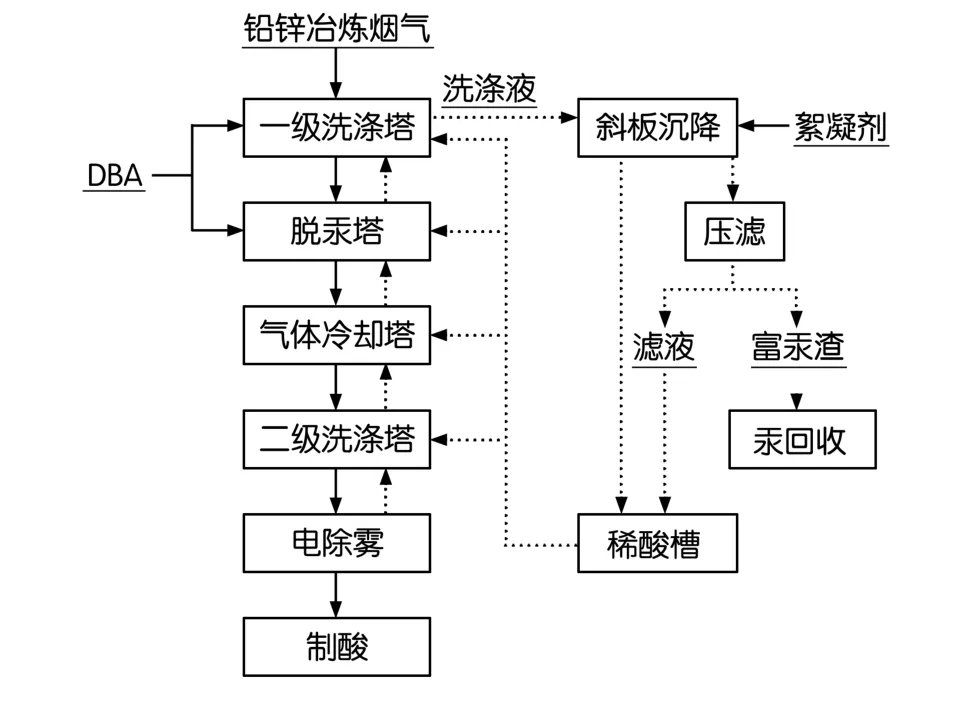

为了节省成本,DBA烟气脱汞以传统铅锌冶炼烟气净化工艺为基础,只需添加配投药装置和增加一个专用脱汞塔,工艺流程如图4所示。

图4 DBA烟气脱汞工艺流程图

烟气温度从出口的400℃经过烟管后到达一级洗涤塔入口时低于300℃,首先通过一级洗涤塔洗涤脱除大部分烟尘,由于DBA材料对铅锌冶炼中的大部分重金属也有脱除效果,所以在一级洗涤中,As、Zn、Pb等重金属也得到脱除。烟气出口温度达到80℃左右。但会产生大量的水蒸汽,达到烟气含水饱和蒸汽压,烟气含水很高。

烟气经过一级洗涤进入脱汞塔,由于DBA材料吸附汞之后的比重偏大,当吸附到5%左右时会产生沉降现象,这样会使DBA材料利用不充分和洗涤液中DBA浓度下降,从而导致烟气脱汞效率低下和烟气脱汞不达标现象,所以在脱汞塔及管道设计、泵的设计参数要做一定的调整,脱汞塔要设置锥底,泵选型、管径要稍大,减少弯道,还有加强对塔内洗涤液比重控制和洗涤液开路控制,调整后可实现稳定达标和DBA材料吸附汞达到20%左右。脱汞塔设置捕沫层,防止DBA材料进入后续工序,影响生产。

烟气进入气体冷却塔,二级洗涤塔,电雾继续深度净化,此时烟气中各种杂质基本已经脱除干净,由于温度降低到30℃左右,烟气中大量的水会凝结下来,从而导致系统水平衡破坏,所以在各个塔间设置溢流管,洗涤液从后往一级洗涤塔流动。

4 结 语

我国铅锌冶炼行业烟气脱汞技术研发相对落后,尤其在工业应用上缺乏较好的实用性较强的烟气脱汞技术,现有企业基本采用传统的烟气净化工艺,随着我国对环保要求的不断提升,在汞排放领域制定相应标准也必是大势所趋。预计我国未来会催生出巨大的脱汞市场。我国的铅锌冶炼烟气脱汞研究方向为:

1.对铅锌冶炼烟气中零价汞形态转化机理、汞迁移转化动力学模型的研究。

2.解决多组分污染物联合脱除反应的竞争机制和活性、选择性调控规律、在含重金属较多的铅锌冶炼烟气中优先脱除汞。

3.吸收剂固体表面物理化学研究以及高效价廉吸附剂的开发,如钙基吸附剂、铁基吸附剂等。

4.对烟气脱汞设备上进行改进,如:除尘设备脱汞、高效脱汞塔、烟气循环流化床反应器、湿式脱硫装置。

5.研发新型脱汞技术:电催化脱汞技术、紫外线照射烟气技术等。