探索两种不同含水率的污泥焚烧研究

2022-10-27傅海荣郭水钢汤雪峰管力壮黄凤华

傅海荣 王 烽 郭水钢 汤雪峰 管力壮 黄凤华 徐 涛

(绍兴市清能环保有限公司)

0 引用

污泥是个被人放错地方的“宝物”,以前基本都是堆肥和填埋为主,长时间会污染环境,对生态保护影响非常大。现基本都是焚烧为主。本文介绍了某公司焚烧炉存在焚烧干泥不足的情况,为了提高锅炉的效率,决定对某环保公司的深度脱水污泥进行试烧。

1 某公司焚烧炉概述

某焚烧炉是由南通万达锅炉股份有限公司生产的90t/h次高温次高压、污泥、煤混烧高温分离异重循环流化床锅炉。给料系统分为给污泥和给煤两个系统。炉渣通过水冷布风板中间一个排渣管排出,接至冷渣分选装置冷却后连续出渣。烟气处理采用的是炉内干法脱硫-SNCR(布置在炉膛出口水平烟道)-SCR(布置在省煤器中间集箱)-活性炭吸附-布袋除尘-石灰石-石膏湿法脱硫-湿电除尘工艺。

2 某公司试烧深度脱水污泥的前期工作安排

2.1 杭州某公司的工作

1)提供脱水后半干污泥的全分析报告。需第三方检测单位提供该半干污泥的含水率、热值、总硫、总氮、氯离子含量,脱水后半干污泥绝干值的重量增加量等有关数据。

2)做好干污泥的粉碎工作,并将粉碎后的污泥运至清能公司指定的库房。

3)运输需符合规范,协同做好运行过程的联单工作。

2.2 某公司的工作

1)为验证深度脱水后半干污泥利用某公司焚烧炉焚烧处置的可行性,计划于2021年10月6~7日(6日16:00时~7日16:00时)对该污泥进行268t的焚烧处置生产性试验,试烧时间24h。

2)某环保公司试烧的268t破碎的新压板半干污泥堆放于某公司干污泥库外侧,内侧留空用作试烧时烘干污泥的堆存,发电部根据现场实际规范好堆放区域,尽可能清空干污泥库存。半干污泥输送路线:行车抓入料斗→#5皮带→#6皮带→#3皮带→#7皮带→六楼污泥短皮带→#4炉污泥仓→#1、#2污泥绞龙→焚烧炉。

3)试烧前设备部对某公司焚烧炉炉运行存在的缺陷进行处理,包括污泥输送系统、辅机、脱硝脱硫系统、除尘输灰系统,DCS仪表等。

4)生技部联系运维单位对烟囱在线仪表进行维护,做到仪表的准确性。

5)污泥进厂过磅卸在指定区域,采供部、安监部做好相关手续,类同于污水厂污泥进厂。

3 某公司试烧深度脱水污泥的期间的工作安排

1)公司生技部为试烧工作的牵头部门,总体负责试烧期间的各项工作协调,发电部、采供部、设备部等相关部门做好配合。

2)试烧分三个不同的入炉量进行,前8h进泥量为8t/h,折算每天为200t左右;8h候逐渐加量至13t/h,折算为每天300t;后8h进泥量增加至17t/h,折算每天400t。调节#5皮带变频控制入炉量。

3)试烧必须在排放指标达标下进行,试烧期间按照垃圾炉排放指标控制,可不执行超低排放,运行人员需认真监视排放数据,如排放有超标风险及时减量。

4)发电部每班对入炉污泥、炉渣进行取样并化验。

5)发电部每值安排专人负责记录试烧期间某公司焚烧炉炉的运行数据。具体数据包括进泥量、用煤量、炉温、各风机开度及电流、蒸发量、炉内喷钙量、氨水喷入量、吸收塔供浆量及排放尾气数据等,要求每小时记录1次。

4 某公司试烧深度脱水污泥的试验情况

1)某公司焚烧炉运行参数:一次风量在54000nm3/h左右调节,床压保持在10.3kPa左右,二次风机开度98%,烟气含氧量3.5%左右,炉膛沸下温度850℃左右,二线煤计量开度27%左右,引风机开度69%左右。吸收塔和环保设备运行情况:吸收塔浆液密度1085左右,液位保持在5.5m左右,5:30分吸收塔供浆液一次(与上次供浆时间相隔6h),总体的脱硫效率能达到98%以上,石膏未脱;湿电除尘二次电流250mA左右,氨水喷入量90L/h左右,炉内喷钙星型阀开度30%左右。

2)污泥与燃料输送图如下图所示,焚烧炉的焚烧的运行情况如表1~表8所示。

表8

图 污泥与燃料输送图

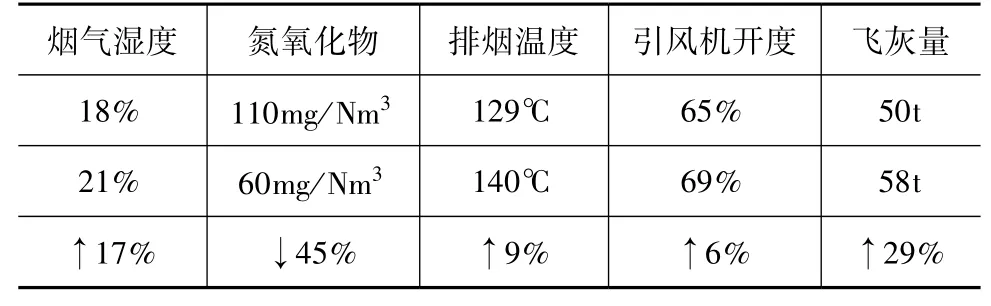

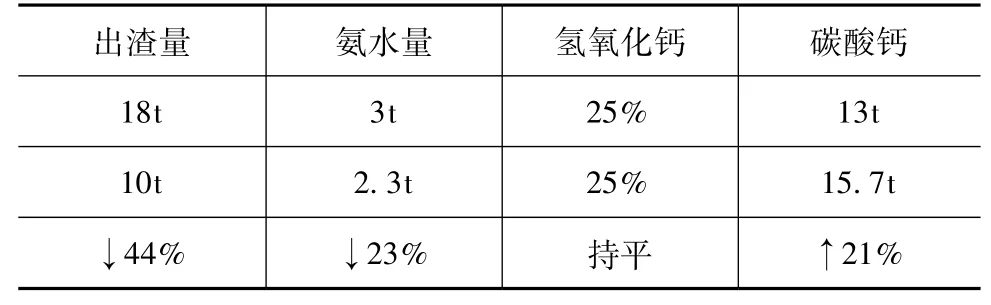

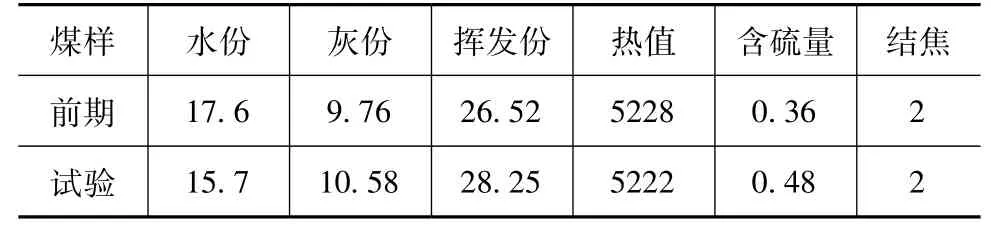

表1

表2

表3

表4

表5

表6

表7

5 某公司试烧深度脱水污泥的试验中出现的问题、原因分析及危害

(1)问题

①煤耗高。②引风机的电耗增加。③排烟温度上升。④飞灰量增加。⑤烟气流速上升。⑥烟气湿度上升。⑦产汽比低。⑧CO高。

(2)分析

①污泥的水分大,热值低。②污泥的水分大,炉膛温度降低,炉膛内辐射传热减少,烟气中的非可燃成分主要是N2、CO2、H2O较多,使烟气量增加。低氧,空气量不够,形成大量未燃尽的颗粒,在后烟道燃烧。怀疑污泥挥发份低。③炉膛温度低,低氧,燃烧不充分。怀疑污泥挥发份低,灰份高。煤量的增加。④引风机开度的上升。⑤污泥的水分大。⑥污泥的水分大,热值低。煤耗高。

(3)危害

①给煤量的提高,在煤炭价格居高不下的现状下,经济效益下降。②烟气中的灰量提高,加大了受热面的积灰,烟气流通阻力加大及受热面的传热恶化,蒸汽参数降低。③烟气流速度过快,加大受热面磨损,易造成管子泄漏,造成非停事故。④提高飞灰的处置成本和减少了飞灰填埋的库容量。⑤烟气湿度大,会造成除尘布袋堵塞、水解、结露。烟尘视镜因湿气大,模糊,造成烟尘指标的失准。⑥锅炉效率低。⑦炉膛内的物料燃烧不充份,灰渣含炭量较高,经济比低,并且容易造成烟气指标超标。

6 结束语

1)在实际运行调整中,发现某深度脱水污泥浓度高,比重大,炉膛的密相区下部压力明显提升,物料返料量也增加。但是含氧量较低,内部空气量过低,运行只能通过加大一、二次风量和减少入炉污泥量来控制烟气排放指标。因为污泥废气中有不少挥发性物质,接入至一次风内后,加大一次风流化风量,反而导致大量废气量进入炉内耗氧挥发。破坏整个燃烧系统的平衡。在11:00加大污泥量焚烧量(皮带150转),床压逐步升高,出渣量逐步提升,出渣的煤炭固废量增加,总排和外界空气中的CO浓度提高,13:10喷渣一次。此时烟气湿度也大,在未调节湿电除尘二次电流前提下,烟尘指标开始有小幅波动。

2)运行期间。①氮氧化物指标下降,因为降低氮氧化物排放的目的前提是:降低过量空气系数,使煤粉在缺氧条件下燃烧;降低燃烧温度,防止产生局部高温(以上两个条件在投烧深度脱水污泥时完全达到)。但是不提倡,会严重降低锅炉的效率。②机械不完全燃烧,热损失较严重(煤炭固废量大,煤颗粒大是一方面原因,炉膛温度低,低氧)。③化学不完全燃烧,热损失较严重(CO指标高,燃烧不充分,低氧,二次风量不够)。④排烟温度热损失较严重,焚烧炉热效率下降(投烧深化污泥已达到)。

3)建议。因为当时的焚烧炉的二次风取风口为空气(按设计标准要求),后因污泥废气量的增加(接入一次风内),导致焚烧炉的一次风至污泥干化车间废气风管的吸力减小,存在冒正压的情况,公司决定把焚烧炉的二次风取风口接入废气风管内,因取风管道太长,二次风机运行达到满负荷时,风管产生间歇性喘振,电流经常性的波动,只能采取降低风机的出力。如果要烧深化脱水污泥,运行调整的关键在于保证其物料循环与正常流化基础上调节燃烧工况,还应密切注意床温、床压,及时调整给煤量及出渣量。①首先运行操作时需要注意一二次风的配比,保证合理的空气系数,一次风保持正常流化,二次风根据含氧量(正常时应为8%~10%)、炉膛负压、烟气指标等进行调节。一次风、二次风比例保持6∶4不变。②提高二次风入炉的供给量(需要进行设备改造),保证原始设计参数。在大量污泥入炉时,通过二次风的气相扰动和二次助燃,使得高温烟气在炉膛密相区和稀相区之间形成“旋涡”,延长烟气的停留时间,使污泥充分燃烧,降低化学不完全热损失,提高烟气指标的可控性。③当二次风机出力已经达到99%,及时加大一次风量,补足总风量。④加大污泥的破碎粒度,达到入炉燃料的标准。