电动底盘车“一键顺控”数据智能分析技术研究及应用

2022-10-27章如海王瑞元陈淼泽

章如海 王瑞元 陈淼泽

(兴机电器有限公司)

0 引言

国家智能电网推广一键顺控关键技术的研究及应用,对电动底盘车进行智能监控、数据采集、信号传输、智能分析及对比判断,帮助电网管理实现智能化五防联锁,实现监控后台的顺控操作。帮助实现自动控制技术、传感和物联网技术、状态自动识别和智能判断技术,实现一键顺控变电站硬件及后台监控等软件智能化。

1 电动底盘车“一键顺控”技术概述

电动底盘车的一键顺控概念,主要从智能化防误操作,监控后台及顺控操作的控制模块支持远方许可、远程监控保护,高可靠性开关柜电动手车的带离合功能高可靠性电动底盘车及智能化检修方面着手。

根据电动底盘车“一键顺控”技术研究及数据智能分析应用,是研究并实现电动底盘车数据智能分析指导方法的整个系统。实现智能化五防联锁,实现监控后台的顺控操作,解决现有电动底盘车维修麻烦的问题。它根据电机摇进过程、摇出过程中理论电流值变化,设定每时刻预警电流值并存于控制模块内,控制模块用于实时监测底盘车电机的实际电流值并与预警电流值比较,并将故障数据传输至接收端,在接收端内存储故障原因、问题点描述、分析及维修建议,在接收端收到故障数据时,提供维修指导。本结构的优点是可以通过接收端直接输出故障的原因、分析及维修的建议,便于工作人员维修,使得产品维修更方便、更可靠,对工作人员的经验要求少,降低人工成本。

2 电动底盘车数据智能分析指导方法及系统

电动底盘车数据智能分析指导方法及系统主要研究以下内容:断路器电流等级对应插拔力关系;断路器插拔力对应摇进扭矩关系;断路器额定扭矩对应电机额定功率大小;断路器额定功率下不同扭矩对应电流值变化;断路器不同扭矩下定位架变形情况,断路器不同电流下,电机极限承载能力;终端视屏指导概念等。

2.1 电动底盘车数据智能分析指导方法步骤

2.1.1 根据断路器额定电流等级对应不同的单组梅花触头大小

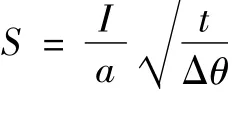

根据短时持续电流的热效应计算裸导体横截面积的方法,计算承受电流持续时间为0.2~5s的热效应的裸导体横截面积:

式中,S为导体横截面积,mm2;I为电流有效值,A;表示,并按下列规定取值:铜为13;铝为8.5;铁为4.5;铅为2.5。t为电流通过时间,s;Δθ为温升,K;对裸导体一般取180K;如果时间超过2s但小于5s,Δθ值可增加到215K。

本式考虑温度升高并非严格的绝热过程。

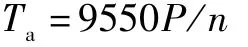

据GB 3906—2006《3~35kV交流金属封闭开关设备》标准,可以先行选取捆绑式梅花触头,其中可计算捆绑式梅花的触头直径、触头大小、触指片数等数据。梅花触头设计压力数据计算,导体的材料和截面积确定时,其允许通流量为一定值:

通过计算触片数量N,每片压力为F1(N);测算梅花触头的阻力F=tg250×N(触片数量)×F1(触片压力);摩擦力Ff=f(摩擦系数)×N×F1。单项梅花触头的推进阻力,包含单项梅花触头摩擦力Ff,计算在单个梅花触头插拔力中。整个断路器的推进阻力和单项无关,是活门、接地及断路器滚动对断路器的整体摩擦力。

2.1.2 对选定的每组梅花触头大小进行插拔力值测算

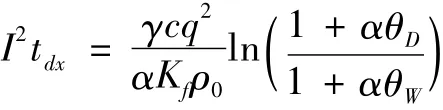

通过压力测试机,测算不同额度器额定电流等级下对应的插拔力,额度电流等级越高,测算出的插拔力值均越高,表1是市场通用的梅花触头插拔力数值。

表1 市场通用梅花触头规格

2.1.3 通过每组测算出的插拔力值计算出不同断路器额定电流等级下所需的最大插拔力值

触头最大插拔力Fc=插力(N),根据实际测算断路器从试验位置到工作位置的变化推进力Fx可以直接测试得出,最大插拔力(梅花触头插拔瞬间)Fmax≈6×Fc+F0;Fmax为最大插拔力,F0约为推进阻力,可以约为行进过程中的推动力,在实际计算过程中也可以忽略或者进行估算。在步骤(3)后,进行实际最大插拔力值测算(可以通过扭力扳手等进行实际测算),并将该测算与计算得出的最大插拔力值进行比较及矫正。

2.1.4 断路器总的插拔力对应摇进扭矩关系

将不同断路器额定电流等级下所需最大插拔力值代入公式Ta=(Fmax×I)/(2×3.14×n1)中,计算出摇进过程中不同断路器额定电流等级下需要的最大扭矩值,式中Ta为驱动扭矩;Fmax为总插拔力值;I为丝杆导程;n1为进给丝杆的正效率。

触头插拔力F0≈推进阻力(可以直接测试得出),最大插拔力(梅花触头插拔瞬间值)Fmax≈6Fc+F0。

经过计算不同断路器额定电流下,得出最大插拔力数值Fmax如表2所示。

表2 不同规格摇进扭矩参考值(F max)

12kV断路器摇进行程一般采用200mm,摇进时间大概为30s。

摇进时间:t=行程/螺距×2π/ω

螺距10mm,角速度ω大致4~5rad/s。(t=200/10×2π/4=31.4s)

列举时间,主要是考虑人工进给速度。运行时间的推算在故障原因产生及维修过程中可以作为一个佐证,也可以作为输出的关键数据,帮助接收端判断故障。

2.1.5 断路器不同额定电流等级下电机标准化功率选取

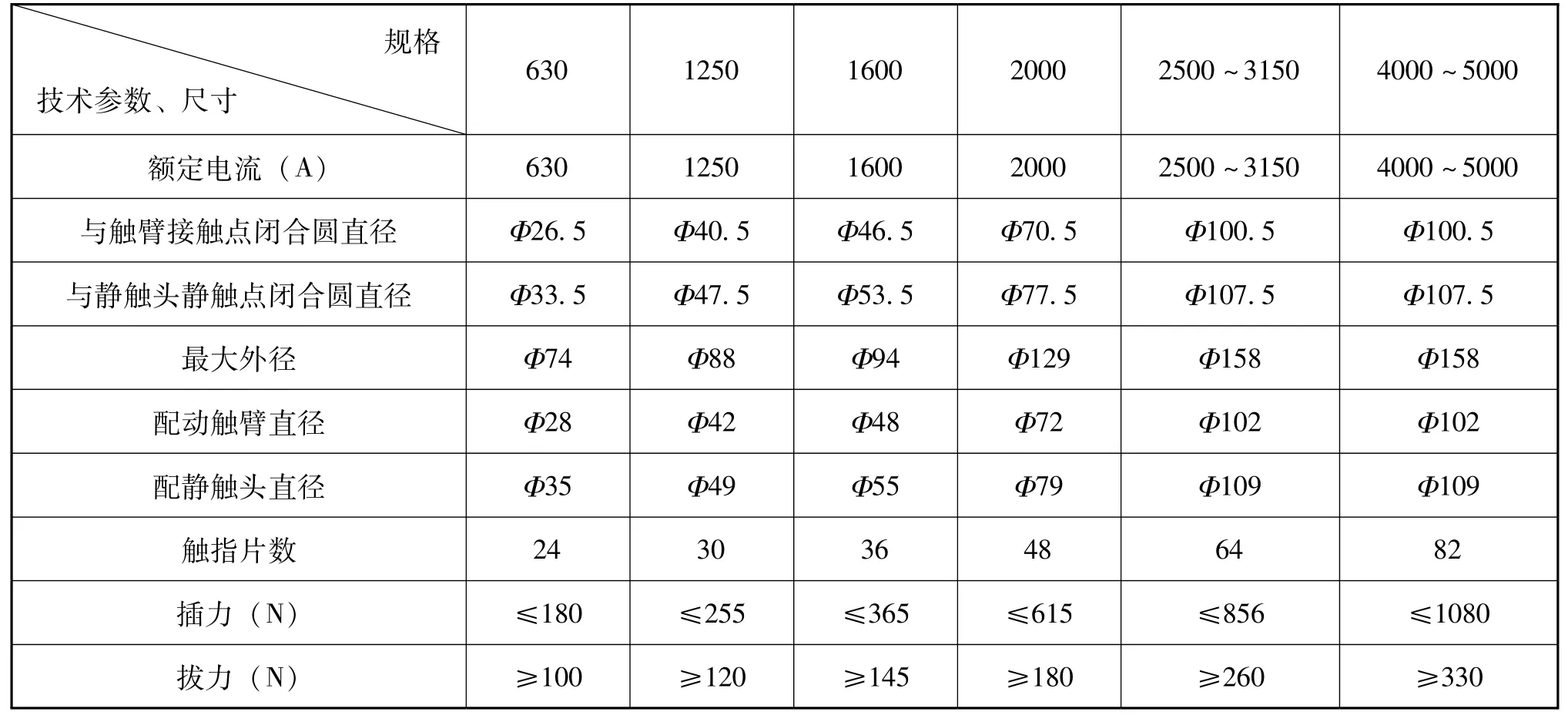

式中,Ta为驱动扭矩;P为功率,n为转速。

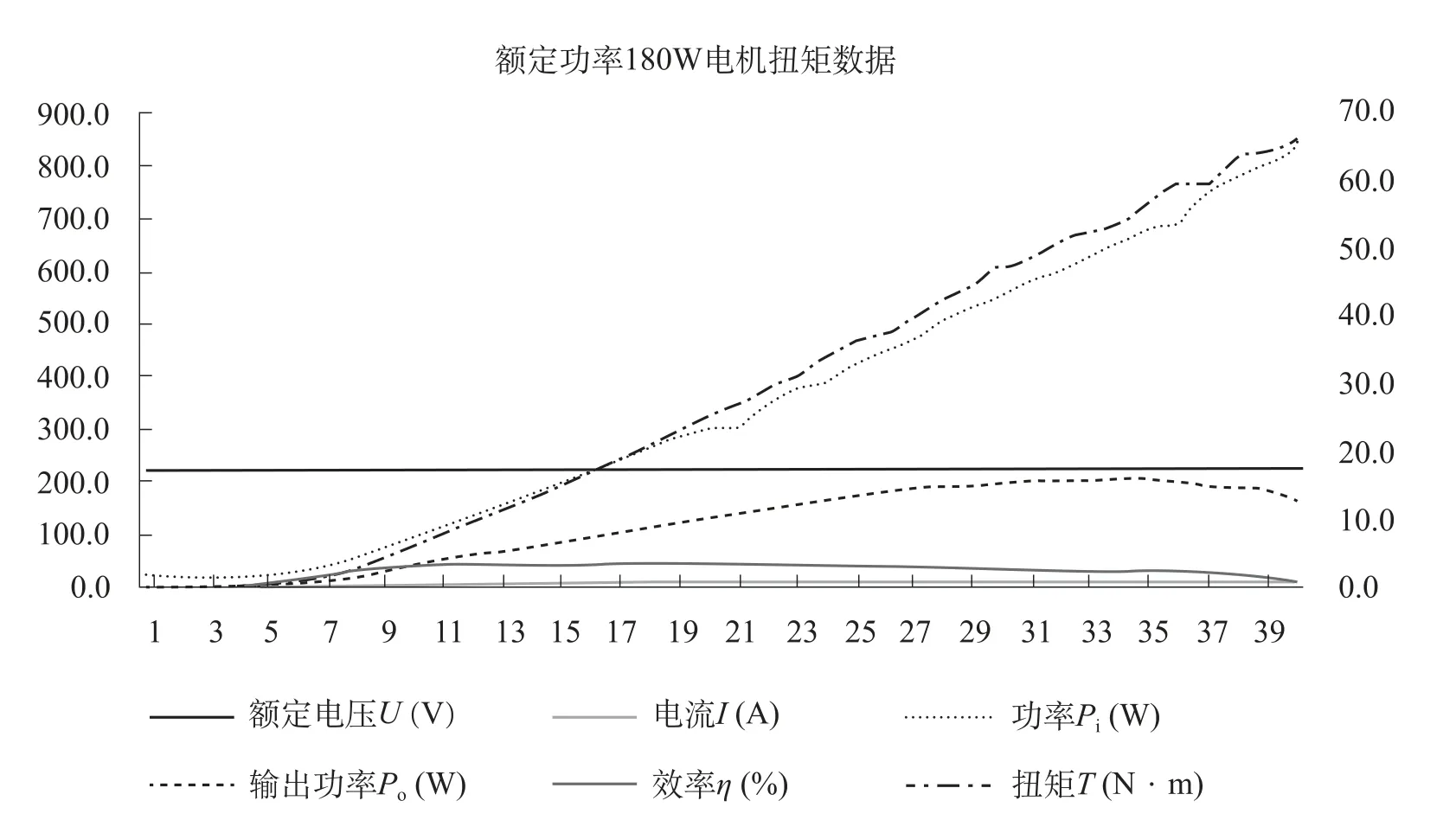

将不同额度电流等级的扭矩值及丝杆的转速代入公式,即可算出需要的电机功率(P=0.165kW,推荐电机功率180W)如图1所示。

图1 电机扭矩数据(N·m)

2.1.6 相同功率下不同扭矩对应电流值变化

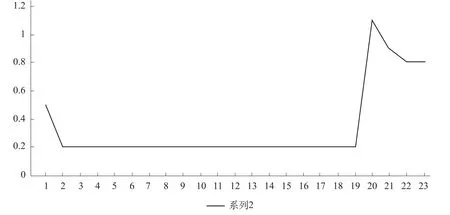

断路器摇进过程的力值变化如图2所示。

图2 推进力变化曲线(Fx)

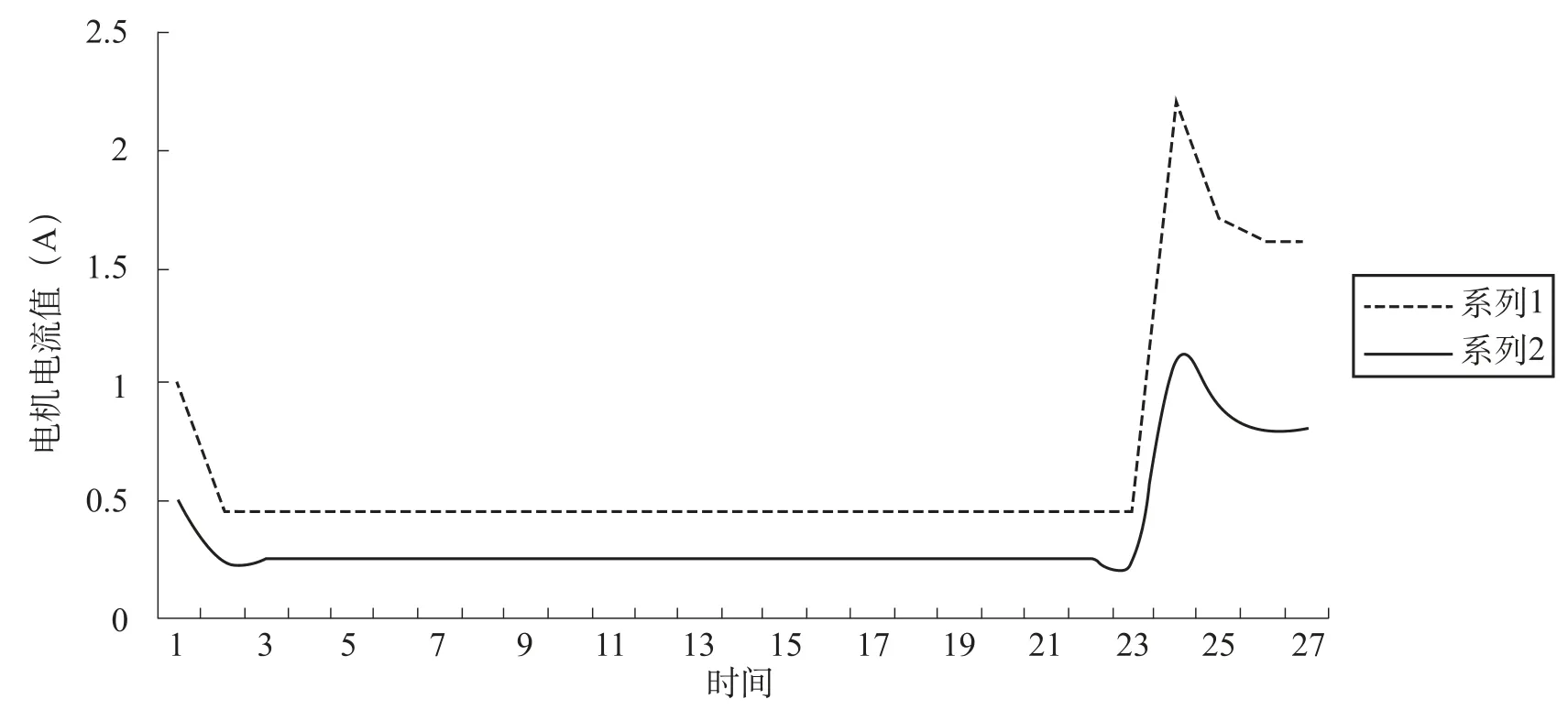

根据插拔力变化可以计算(同步示波器测试)电流变化曲线,并设定预警电流值。如图3所示。

图3 电流变化曲线

控制模块用于实时监测底盘车电机的实际电流值并与预警电流值比较,并将故障数据传输至接收端。

2.2 电动底盘车数据智能分析指导方法系统

2.2.1 在接收端内存储故障原因、问题点描述、分析及维修建议

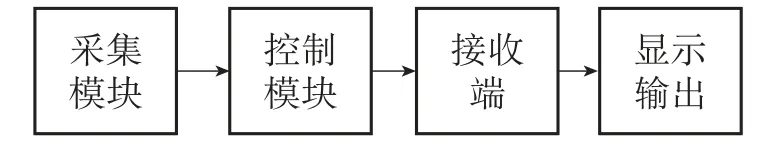

接收端流程如图4所示。

图4 接收端流程

采集不同时刻可能出现的故障原因输入接收端内;对不同时刻的故障进行问题点描述及分析可能原因;对不同时刻的故障提供维修建议;参看表3为底盘车行进过程中通常存在的故障原因、问题点描述、分析及维修建议,在电流超过预警电流时,针对特定的时刻,接收端显示该故障的原因、问题点描述、分析及维修建议等信息。通常接收端可以为移动终端和/或远程终端。最终可在手机或者特定的APP内显示该故障的原因、问题点描述、分析及维修建议等信息,便于维修人员维修。

表3 各个节点故障原因分析

2.2.2 维修指导

接收端接收控制模块的故障数据,并与存储在接收端内的数据相比对;将故障数据转化成柜体运动动画及该项故障点动画显示,并显示故障原因、问题点描述、分析及维修建议和维修指导,如图5所示。

图5 故障指导逻辑示意

电动底盘车数据智能分析指导系统,包括采集模块、控制模块、接收端。采集模块,用于采集电动底盘车运行时的温度、电机实际电流值至控制模块;控制模块,用于接收采集模块的电机实际电流值并与预设的预警电流值进行比对,当实际电流值异常时,控制模块输出故障数据传输至接收端;接收端,用于存储故障原因、问题点描述、分析及维修建议,接收端接收控制模块的故障数据后与存储的故障原因进行比对,并将该故障原因对应的问题点描述、分析及维修建议输出。接收端将故障数据转化成柜体运动动画及该项故障点动画显示,并显示故障原因、问题点描述、分析及维修建议维修指导,所述的接收端包括移动终端和/或远程终端。

数据可以收集入专家诊断平台,通过接收端直接输出故障的原因、分析及维修的建议,便于发现问题,处理问题,并通过专家诊断平台进行故障预警。

3 结束语

随着国家智能电网一键顺控关键技术研究及应用,电力设备制造工艺的进步,电力设备的供电装置越来越稳定,为了进一步提高电力行业的自动化程度,供电行业各单位全面展开了变电站无人值守化改造。

现有开关柜在实际使用过程中故障复杂多样,维修麻烦,费时费力。可以通过智能数据分析系统,大量收集数据,打造后台专家诊断平台,进行预警排查。

为实现背景技术中预警能力,本文提供一种电动底盘车数据智能分析指导方法及系统,对一键顺控底盘车进行全方面分析,提出智能数据分析系统,为国家智能电网的顺利推广做出底盘车的行业贡献。