装配式建筑数字化设计与智能化制造的思考与应用

2022-10-27马云飞刘纪超

陈 光 马云飞 刘纪超 盛 珏

(三一筑工科技股份有限公司,北京 102200)

引言

在国家政策大力推动下,装配式建筑迎来了快速发展时代,相比于传统建筑形式,装配式建筑可以有效解决建筑业劳动力匮乏和环境污染等问题。建筑工业化已成为未来建筑业发展的趋势。

在制造业,优质的产品在其生产过程中必然伴随着高效的数字化设计工具、智能化的自动生产加工装备以及集成化的在线协同管理平台。装配式建筑的预制构件在设计、生产阶段所需的资源也是一致的。因此,要实现装配式建筑的设计智能化、生产自动化、运输实时化、施工可视化的全流程数字化建设目标,就需要开发相应的智能设计软件、自动化加工装备以及全过程在线协同管理平台。

1 装配式建筑数字化技术应用现状

1.1 应用范围

目前,数字化技术在装配式混凝土结构、装配式钢结构、装配式木结构等不同结构类型的装配式建筑中均有应用,并且涉及设计、生产、施工及运维各个阶段,贯穿装配式建筑的全寿命周期。

装配式建筑设计阶段应用的数字化技术以BIM技术为主,在预制构件的深化设计阶段应用范围较广,主要包括预制构件方案设计、预制率统计、预制构件配筋、碰撞检查及图纸输出等方面。生产阶段由于受限于国产装备的低智能化,国外装备的价格高、应用少等因素,导致现阶段生产的数字化技术应用程度低,大部分工厂的构件生产以人工排产结合手动生产加工的方式为主。在构件追踪及物流管理方面,基于二维码或RFID(射频识别)芯片的构件运输、堆场及吊装等过程管理已基本普及,但由于缺少统一的在线协同管理平台,数字化技术的应用也仅限于此。

1.2 现阶段问题

(1)BIM设计成本高、效率低

现阶段深化设计软件存在两个问题:首先,软件智能化程度不足,预制构件的拆分和配筋大部分以手动设计为主,缺少参数化的快速设计功能。相比二维设计,三维设计本就增加了大量建模工作,若软件的智能化程度再不足,将会严重影响设计效率;其次,软件本土化程度低,目前深化设计阶段常用的BIM设计软件以国外软件为主,例如:Planbar、Tekla等。但此类软件因高昂的价格、设计规范、制图标准与国内不符等因素,成为其难以广泛应用的屏障。

(2)数据交互性差,数字化技术应用的价值难以体现

数据交互性差主要体现在两个方面:一是传统结构设计软件与深化设计软件之间的数据交互性差,施工图阶段的设计BIM模型无法导入到深化设计软件中直接使用,除极少数软件外,大部分需要重新建模,不仅设计工作量大,而且BIM数据在此过程成中缺失;另一方面,设计软件与生产管理软件数据交互性差,已有国外软件实现设计数据直接对接工厂装备进行自动化生产,但在国内由于缺少统一的数据传输标准、智能化的生产管理系统及配套的自动化生产装备,导致设计数据无法对接工业软件驱动构件自动化生产。大部分的构件生产依旧以工人根据设计图纸手工生产为主,数字化技术的应用价值难以体现。

(3)设计、生产、运输、施工各环节脱节

现阶段国内装配式建筑技术体系繁多,对建筑结构设计有不同的要求。而传统设计人员对装配式技术不够了解,对预制构件生产企业的设备条件生产工艺及现场的装配工艺缺乏考虑。另外,各参与方缺少统一的在线协同管理平台,信息不对称,造成拆分后的构件规格标准化低、模具重复利用率低、生产施工埋件考虑不周以及生产施工效率低等一系列问题,无疑增加了项目成本,无法体现装配式建筑的优势[1]。

2 装配式建筑数字化技术应用原则

数字化技术是解决装配式建筑现阶段问题的重要手段,应充分发挥数字化的优势,把握应用原则,具体包括以下几点:

(1)智能化原则

智能化原则一方面体现在深化设计软件的智能化。智能化程度高的设计软件可以高效完成预制构件的模型创建、拆分设计、装配率统计、自动化配筋、碰撞检查及避让、快速出图和导出加工数据;另一方面是工业软件和生产装备的智能化。工业软件解析设计软件导出的加工数据,完成构件的智能化生产管理,生产装备承接加工数据完成自动化生产。因此,装配式建筑设计、生产阶段的软件和硬件均需要智能化,二者相互结合,才能实现装配式建筑快速设计和生产。

(2)数据传递原则

深化设计阶段BIM模型的数据应该来源于传统施工图设计阶段,深化设计模型数据也可反应到传统施工图设计模型中,有助于优化设计方案。另外,构件生产加工数据应该来源于深化设计阶段的设计数据。确保装配式建筑各阶段BIM数据的传递对预制构件设计效率、生产质量的提升至关重要。

(3)在线协同原则

预制构件的深化设计数据与业主、工厂、施工方、配件供应方等各参与方数据高度耦合,沟通协调量大。如果没有统一的管理流程和管理平台,信息会不断输入到深化设计过程中,造成信息的重复和混乱。除设计阶段外,生产、施工阶段也需要对构件状态进行跟踪,掌握构件生产、施工进度,对预制构件的全过程管理有着重要意义[2]。

3 装配式建筑设计、生产阶段数字化技术具体应用

3.1 基于BIM技术的装配式建筑智能深化设计

智能深化设计软件对构件设计意义重大,可提高设计效率和准确性,应具备以下几方面特点:

(1)数据对接及快速建模功能

BIM设计最大的工作量在于模型创建,智能化的深化设计软件应该具备对接多种格式BIM模型的能力;此外还应具备快速建模功能,方便模型的修改与补充,从而降低预制构件深化设计工作量。

(2)根据结构体系特点智能化深化设计

智能深化设计软件应内置装配式结构体系设计标准,将设计规则结构化处理成为软件程序设计逻辑,从而实现根据不同装配式结构体系的特点与规则,快速完成深化设计方案,并逐步形成构件库,未来可实现基于构件库智能深化设计。由于设计方案的构件均来源于构件库,其模型、图纸、加工数据已具备,省略了预制构件图纸设计等工作,从而进一步提高设计效率。

(3)智能构件配筋及计算验证

软件不仅可完成智能化深化设计,还应依据结构规范完成相应的构件配筋。除此以外,软件应具备计算验证功能,对预制构件配筋进行合规性验证。

(4)碰撞检查与自动避让

装配式建筑在深化设计阶段就应该充分考虑碰撞问题,包括钢筋之间、钢筋与埋件之间、构件与现浇节点之间等。软件通过自动碰撞检查并按照一定规则进行合理避让,提高构件设计精度,减少由于设计不合理引起的构件问题。

(5)自动输出设计成果

装配式建筑软件设计成果主要包括:构件图纸、BOM清单和加工数据等。软件应具备批量出图能力,并确保图模一致。同时,软件应将设计BIM模型提炼出生产阶段所需的BOM清单和加工数据,作为工厂构件生产依据,才能体现BIM设计的数据价值。

3.2 基于云平台的装配式建筑数据应用与协同管理

现阶段由于软件种类繁多、数据标准不统一,装配式建筑数据流断裂等问题突出,需要建立一体化集成的云平台将数据整合到一起,打通各环节的数据流,做到设计数据通过平台向下传递,对接生产管理系统和施工管理系统,在生产、运输、施工各环节进行应用。同时,各参与方可依托此类平台实现全角色、全周期、全要素的在线协同管理。

3.3 基于智能制造技术的装配式建筑自动化生产

实现基于智能制造技术的装配式建筑自动化生产,首先要有具备可对接设计软件,解析、转化设计数据能力的生产管理软件;其次要有智能化的生产管理ERP系统和装备管理MES系统,安排预制构件的生产计划,控制构件生产过程中人、材、机的管理和构件生产过程;再根据工厂实际生产能力与建筑项目构件的施工进度需求,制定科学有效的生产进度安排。通过 BIM数据,提升预制构件的质量水平和生产效率,通过将 RFID 芯片(射频识别技术)或二维码标签嵌入到预制构件中,并结合移动设备、互联网和数据库技术,实现信息采集、数据传递共享等功能,对构件生产进行全过程跟踪和快速预警;最后,工厂应拥有智能化自动生产加工装备,根据构件生产加工数据,完成少人或者无人的自动化生产。

4 项目案例分析

4.1 项目概况

禹城市站南片区棚户区改造建设项目在设计、生产、运输和施工各阶段应用数字化技术,实现了装配式建筑智能化设计、自动化生产、构件运输追踪和可视化施工,为数字化技术在装配式建筑中的应用提供的项目案例。

(1)项目信息

本项目位于山东省德州市禹城市火车站西北方向,铁路线以西,解放路以东。2#住宅楼建筑面积4 973.86m2,其中:地上建筑面积4 232.54m2,地下建筑面积741.32m2。地上11层,地下2层,结构高度为33.2m。项目概况如图1所示。

图1 项目鸟瞰图

(2)项目装配方案

本项目采用装配整体式钢筋焊接网叠合混凝土结构技术(简称SPCS),建筑地上部分竖向构件与水平构件全部采用工厂预制,构件类型包括:墙、梁、板、柱、楼梯和阳台板。

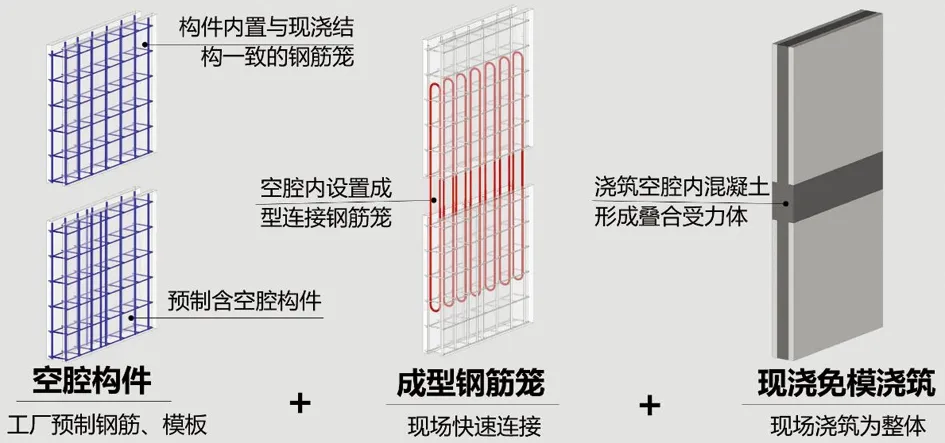

SPCS技术的最大特点是空腔构件重量轻易运输;构件四周不出筋,利于生产、运输、施工;构件内部及现浇段采用机械焊接钢筋笼生产效率高、质量可控;空腔构件内部、构件间采用整体现浇混凝土,安全性能好、防水性强,如图2所示。

图2 SPCS结构技术示意图

4.2 数字化技术应用概况

本项目采用创新性技术,将数字化技术应用在装配式建筑设计、生产、运输、施工各阶段。图3为项目数字化技术应用示意图,其数字化技术创新性应用主要包括以下几个方面:

(1)智能化深化设计软件应用,为预制构件设计提供智能化快速设计工具,不仅满足预制构件设计全部需求,还可以导出预制构件图和加工数据;

(2)设计数据通过云平台对接工业软件,解析数据并传递给智能化生产加工装备,实现设计数据驱动工厂装备自动化生产;

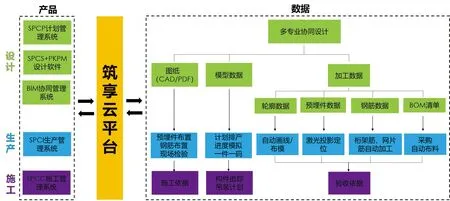

(3)建立在线协同管理平台——筑享云平台,装配式建筑设计、生产、施工全过程数据管理云端化,实现全角色、全要素、全周期在线管理。

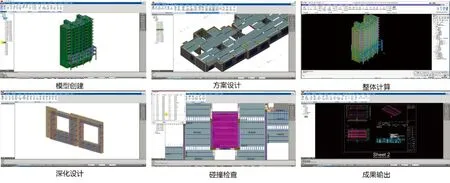

4.3 设计阶段应用

本项目采用SPCS+PKPM智能深化设计软件,本软件主要设计流程为模型创建、方案设计、整体分析、构件设计、深化设计、机电综合和设计成果,具体流程如图4所示。该软件最大的特点是智能化程度高,构件设计、构件配筋、构件出图均可自动化完成;其次,BIM数据设计、生产全流程打通,设计软件可导出直接对接智能化PC生产设备的加工数据,实现设计数据驱动工厂生产。

图3 项目数字化技术应用示意图

图4 SPCS+PKPM软件设计流程

SPCS+PKPM智能深化设计软件具体设计流程,如图5所示:

(1)模型创建:将项目设计阶段结构计算模型快速导入到软件中,以此为基础进行装配式建筑深化设计;

(2)方案设计:软件内置SPCS结构技术设计规则,拥有灵活多样的拆分方式,快速制定拆分方案,自动完成构件拆分,并根据规范要求完成自动设计,自动统计预制率;

(3)整体分析:软件内置SATWE计算模块,可实时对模型进行整体分析,验证拆分方案的合规性;

(4)构件设计:可快速完成预制构件设计,包括:配筋设计、短暂工况验算、构件编号等;

(5)深化设计:软件支持对预制构件设计方案检查与快速调整功能,包括:配筋修改,预留预埋布置和碰撞检查等;

图5 SPCS+PKPM软件设计流程操作界面图

(6)机电综合:通过智能优化功能,实现构件钢筋的碰撞检查、机电预留预埋自动开洞或避让,碰撞自动优化、数据智能统计等,可有效减少设计错误,提高设计准确性和效率;

(7)设计成果:借助软件相应模块可自动生成满足加工要求的详图图纸,并保证模型与图纸的一致性,提高设计效率及图纸的准确性。此外,软件可生成工厂生产所需数据,包括构件BOM清单和加工数据等。

4.4 生产阶段应用

(1)专业化工业管理软件

本项目采用SPCI工业软件,包括SPCS-ERP(生产管理系统)/SPCS-MES(装备管理系统)。SPCS-ERP围绕工厂“五”大员,厂长、技术经理、线长、质量主管、计划和物料管理主管的业务,从“人、机、料、法、环、测”进行运营管理和分析。SPCS-MES 对装配实现智能化管理,确保构件高效、高质量生产。

SPCI工业软件是制造智能的大脑,其主要数据应用流程如图6所示。SPCI将SPCS+PKPM软件导出的设计数据进一步解析为机器数据,由在线施工进度计划拉动,按一件一码排程到SPCF数字工厂,直接驱动SPCE智能装备少人化、自动化生产,最后通过在线运输实现JIT(Just In Time)交付。

图6 BIM数据全流程应用示意图

(2)智能生产加工装备

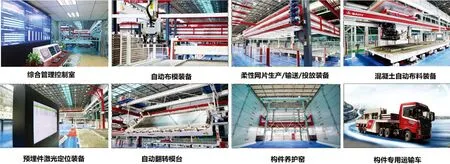

本项目采用国产智能化、自动化加工生产装备,如图7所示。设计数据驱动工厂自动化生产,实现装配式建筑构件生产智能化综合管理、机械手自动布模、自动化钢筋加工/输送/投放、混凝土自动布料、预留预埋激光定位、模台流转和翻转、构件恒温养护、专业高效运输等。

4.5 在线协同管理平台

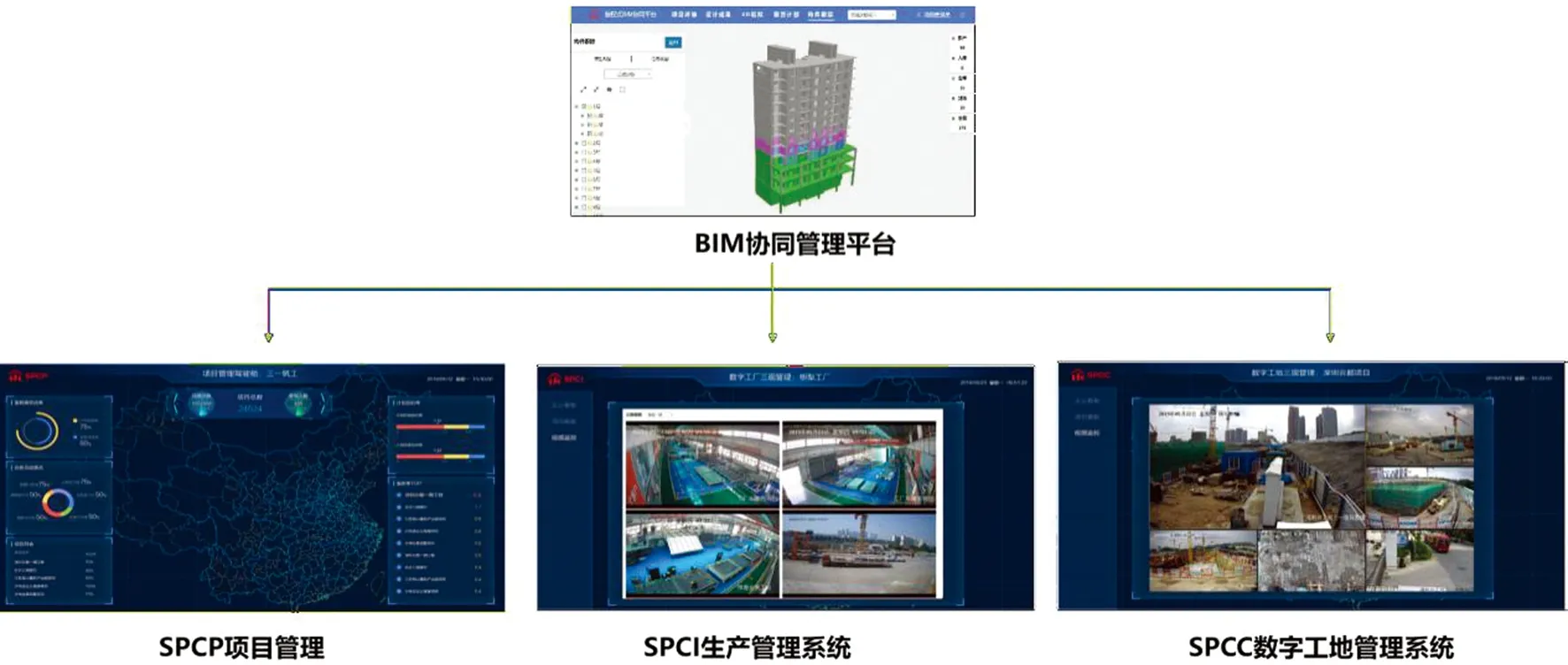

本项目采用自主研发的筑享云平台,实现“人、机、物、法、环、测”数字化信息全程在线。平台的可视化管理功能可以进一步强化各专业间协同,减少因“错、漏、碰、确”导致的设计变更。通过多方在线协同、智能化设计、项目在线管理、数字工厂在线管理、数字工地在线管理工的云端应用,为装配式建筑设计开启了新的协同模式,平台界面如图8所示。

5 建筑工业化未来发展的展望

(1)人工智能发展带动智能化设计

随着人工智能逐步推广与完善,智能深化设计软件将从现在的辅助设计工具成为智能设计平台。未来智能深化设计软件将结合人工智能技术进行自我学习和完善,主动帮助设计师解决设计问题。例如,装配式建筑技术选型方案比选、构件图纸自动绘制、碰撞自动规避等功能将会出现,重复性和逻辑性问题由智能设计软件自行处理,设计师将有更多时间与精力关注创新研发。

图7 装配式建筑全套智能化生产装备

图8 筑享云平台产品界面展示

(2)网络技术发展推动在线业务发展

建筑工业化发展需将设计、生产、运输、施工、运维等各参与方实现实时在线协同。随着5G网络等技术的完善与普及,相信未来在线业务的发展将会有质的改变。例如云端设计,利用云技术提高设计计算分析能力,储存和传递繁重的设计模型数据,使设计效率得以大幅提升。再例如在线协同办公,改变现有装配式建筑项目各参与方工作模式,从集中办公转为利用“在线工具+协同平台”的方式。通过这种方式,大量的用户数据将保留下来,数据价值将被最大限度的开发利用。

(3)与物联网结合,推动仿真模拟技术、智能化家居和城市运维发展

通过物联网技术,采集相关装配式建筑生产、运输、施工和运维数据,对建筑全寿命周期的情况进行跟踪,以此数据为基础研发建筑的仿真模拟软件。在建设初期即可推演出建筑在各阶段的状态,尽早规避风险,从而实现智能建造。除此以外,建筑全过程的数字化与物联网结合,将推动智能化家居和CIM(City information model)技术的发展,促进传统建筑向智能建筑转型升级。

6 结语

近些年,在政府的大力支持下,装配式建筑和数字化技术结合发展已取得一定的阶段性成果,但仍然有很大的提升空间。未来需要产业链上下游共同努力,将装配式建筑设计、生产、施工的产业链条更为紧密地结合起来,将数字化技术应用落地,并伴随着跨界新技术的不断引进及数字化技术的持续开发,最终实现建筑产业转型升级。