BIM技术在核电站施工全过程中的应用

2022-10-27李亚坤李光远

李亚坤 刘 军 李光远

(中国建筑第二工程局有限公司,北京 101100)

1 工程概况

1.1 项目简介

华龙一号即HPR1000示范机组,是英国布拉德韦尔B项目的参考电站,防城港二期工程的开工将为华龙一号走向国际市场奠定关键基础。防城港核电站3#、4#机组作为中广核采用我国自主知识产权的三代百万千瓦级核电技术的首堆示范性工程,代表着“中国制造”在国际舞台上的新名片。

核岛施工工序交叉,结构设计复杂,配筋率增大,物项密集,施工难度增大,多种物项交叉,干涉性强,施工逻辑紧密。因核电项目及三代核电示范工程的特殊意义,给施工带了更复杂的技术要求、高品质的质量标准和超严谨的安全管控。现场应用重难点包括逻辑分析、方案模拟、深化设计、安质管理、碰撞检测、总平管理等。核电项目与民建项目的差异较大,民建项目采用BIM技术相对成熟,而对于核电项目来说,BIM技术的实施应用是一项挑战。

作为我国自主研发的三代核电技术,在复杂的核岛施工技术中引入BIM技术,通过 BIM 技术在核电核岛施工的应用,建立BIM智慧核岛建造管理规则,基于 BIM 模型的标准化工艺流程和专项方案,采用 BIM 技术进行施工协调管理、BIM 智慧核岛建造技术信息化、BIM 智慧核岛建造管理融合等,建设具有中建特色的项目管理能力,提升核电施工项目管理水平。项目首次将BIM技术在中国核电建造施工全过程使用,进行创新研究,优化工作流程,提升项目精细化管理,培养人才。

本工程没有同机型的建设经验可供参考,首次在核电采用BIM技术进行施工全过程应用,对于后续相同机组建设具有重要的参考意义。

1.2 工程重难点

(1)技术重难点

华龙一号采用新堆型、新结构设计,安全设计基准和建设标准要求高,各项逻辑及工艺复杂。核岛整体配筋率增大、物项密集、施工难度增大。

(2)安全重难点

项目的安全管理目标为“四零双八”,即:安全零重伤、行为零违规、安全零缺陷、程序质量零缺陷,按照挪威船级社国际标准安全现场标准化及管理标准化,均要求达到8级,安全管理是本工程管理的重点。

(3)质量重难点

作为示范工程,质量管理始终遵循“四个凡事”,即“凡事有章可循、凡事有人负责、凡事有人监督、凡事有据可查”的管理原则,通过三级QC制度、质量计划、ETF档案跟踪制度等,做好质量管控。质量管理采用2级QA、3级QC的管理体系,同时接受国家核安全局、核工业第八监督站的监督。

(4)物项重难点

核电物项标准高、种类多、采购周期长。采购周期以预应力材料为例,需提前6个月以上采购,特种门采购需提前1年以上,部分材料需国外进口。

(5)大型机械设备重难点

项目大型机械设备种类多、数量多、管控范围广。3.2万m2核岛施工场地共布置塔吊26台,并配备激光自动切割机、不锈钢自动焊机、不锈钢平板拼缝自动焊机、大型喷砂机和折弯机等中大型设备500余台。

2 工程中BIM软件插件的应用

2.1 BIM钢筋建模插件

核电站核岛厂房每层房间大小布置各异、层高不同、墙体位置布置变化多,核岛厂房的特殊结构带来的异形结构多、设备预留洞口多、逻辑性不强,异形不规则钢筋数量多,预埋物项多且安装精度高,使用传统钢筋放样软件和方法(如CAD、E筋、Revit速博插件)进行配筋,无法解决复杂部位钢筋构造、排布、预埋物项精度定位及相关碰撞问题,在平面图中很难理清钢筋具体排布位置及钢筋相互之间的关系、钢筋与构件之间的复杂逻辑关系、翻样难度大等问题[1]。

通过二次开发Revit配筋插件“华龙一号核电站”,使插件具有特殊形状的钢筋快速绘制功能、钢筋编辑功能、钢筋检查功能和钢筋统计功能等,如图1所示。采用Revit插件进行钢筋三维建模,可以解决核岛复杂结构及预埋预留洞口密集情况下钢筋逻辑及碰撞问题。如在闸门区域,结构为三维异形,且设置有预应力管道及闸门加厚区域,通过三维建模减少或避免了CAD二维配筋时因逻辑考虑不清,漏配钢筋或钢筋与预应力管道冲突问题。通过三维建模的冲突碰撞检查及调整,在很大程度上避免了现场施工人员对钢筋的调整,保证了预埋物项的安装精度,节约了施工工期,且辅助配筋人员进行更优化的钢筋设计和加工,节约材料,如设备闸门钢筋优化节约了4.44万元。

图1 华龙一号核电站钢筋建模插件界面

2.2 预埋件自动定位方法

核岛厂房预埋安装物项多,仅核岛厂房一次预埋件有约十多万块。采用传统手动放置,按照成熟的熟练度进行埋件放置一块一分钟计算,大约需13万分钟,折合270天。通过研究有关处理数据及定位坐标功能的软件和插件,最后选择出ABBYY软件和BIM One插件将预埋件定位坐标信息进行处理。首先使用ABBYY软件将预埋件信息表进行转换,同时调整格式; 然后通过BIM插件导入Revit软件后进行预埋件的放置工作。采用以上方法,只需要将埋件的定位信息进行数据转换,导入软件,就能自动完成埋件的布置工作,大大节约了BIM人员的时间,解放了BIM人员的双手。以核岛安全B厂房为例,12 000块埋件的布置工作时间从30天变成了24小时,提升了BIM建模技术人员的工作效率,进一步满足了现场工作需求。

3 土建施工中的BIM技术应用

项目中后期的施工和运维问题可以在项目初期被发现并改正,降低施工难度,实现工程可控。BIM的丰富信息让项目变得更为透明,不仅让领导层和决策层更为直观地看到了项目的进度情况,同时还可以快速提取所需的概算数据,方便决策。有效的数据还可以为一线管理人员的项目过程管理提供非常有效的管理、分析和判断的依据。所有的工程信息都加载在BIM模型上,降低了信息丢失率,实现数据可控。BIM技术可以实现对项目管理的全方位控制。

项目通过各种BIM模型及族库的建立,基于最基础的应用点,提前发现图纸问题并解决,辅助现场技术人员进行设计变更。可视化应用辅助方案三维交底、专家评审、方案模拟、施工模拟和商务索赔,更直观地了解施工方法及工艺流程。通过三维放样,直接导出埋件、套管加工单,提高工作效率,解放技术人员时间。应用BIM技术进行机电管线综合排布、碰撞检测,确定最优方案。利用5D进行砌体排砖,节约砌块用量和碎砖数量,同时减少二次搬运情况[2-6]。

3.1 BIM模型一模多用

BIM模型实现一模多用,商务部门将模型导入GCL和BIM5D软件中,使用Revit软件、GCL算量软件和广联达5D软件进行工程量的计算与对比,提高算量效率。核电商务对量与民建区别极大,核电对量是一道墙一块板分开计算、详细核量,商务部门通过BIM技术人员从Revit中导出一道道墙体和一块块楼板的工程量,以便于同劳务分包和业主进行对量工作,工程量有差别的地方便于商务人员方向追根溯源。模型导入GCL算量软件中,方便商务人员自行操作。导入BIM5D软件,技术人员在做方案时、商务人员做工程量概算、工程部人员做工程量工作安排计划均可调动数据查阅和使用。

3.2 BIM在施工安全中的应用

施工现场借助BIM三维视图,将三维洞口图和消防通道图进行立体展示,如图2所示,分别标出洞口位置和编号、套管位置和编号、埋件位置和编号、消防栓位置、当前位置和安全通道。相比传统方法更为直观,且传统方法中平面布置构件较多,洞口位置及信息不明显; 三维布置洞口突出,洞口信息直接在图上显示,方便查找,信息清晰。现场使用三维方式布置消防安全通道,解决了使用传统二维平面布置消防安全通道图的弊端:不同标高楼层通道均在一张平面图中表示; 三维图中,不同标高可分开表示,路线清晰明了。BIM三维视图更直观地展现了整个工程实体及消防通道之间的关系,为人员安全增加一道“安全绳”,在紧急情况下抢夺生命时间。

图2 洞口危险源图及消防通道图

3.3 施工方案模拟

在项目施工过程中,多次应用BIM技术将施工专项方案通过动画的形式进行全过程模拟。利用BIM的可视化,帮助技术工员判断方案的合理性,制定最佳方案决策,同时帮助现场施工人员更好地理解施工方案,提升施工水平与效率。

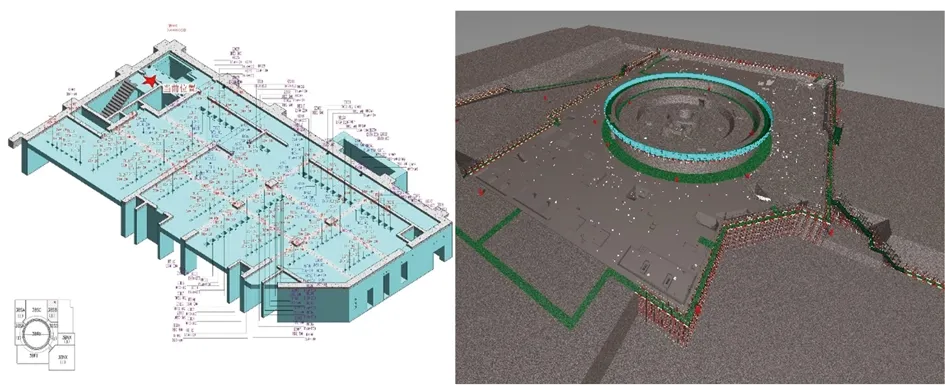

如穹顶吊装方案模拟。钢穹顶其内直径45m,高13.46m,加上配重后重量高达260t,为保证一次性平稳地将穹顶吊装到63m的高空中,并放置到正确的位置上。在穹顶吊装前,借助BIM三维模型进行穹顶不规则重心确定、配重计算和钢丝绳长度数据放样等,保证穹顶吊装所需数据准确性。通过穹顶吊装的BIM三维模拟,进行穹顶内部管道放样、大型设备实体放样、碰撞检测和施工逻辑分析,发现履带吊与3-2塔吊间的风险,如图3所示,穹顶下方物项与环吊之间的风险等,通过风险的发现,对方案进行完善,对风险进行成功的规避,通过数据分析综合考虑存在的各种情况,把不可预知的因素通过一次次动态模拟变得清清楚楚。

BIM动态模拟施工方案技术减少了传统施工技术中的大量计算和数据处理工作,提高工作效率,同时有效地避免人因失误,使人能够直观地观测到方案具体施工过程中与周边环境之间的动态关系。

图3 穹顶吊装方案模拟

3.4 复杂物项碰撞检查及施工逻辑分析

碰撞检测在虚拟的三维环境下方便地发现设计中的碰撞冲突,在施工前快速、全面、准确地检查出设计图纸中的错误、遗漏及各专业间的碰撞等问题,从而减少施工中的返工,控制成本。碰撞检测是应用的重点之一,钢筋、预应力管束、各闸门支架、套管和埋件等构件在施工之前进行了碰撞检测。通过采用BIM技术解决了-5.24m底板RPE管与钢筋施工逻辑问题、预应力管施工精确定位、物项干涉、堆坑IVR回水管及RPN管道与土建施工的逻辑分析,完成人员闸门钢筋放样及预应力管碰撞检查、设备闸门钢筋放样及预应力管碰撞检查、应急人员闸门钢筋放样及预应力管碰撞检查、堆芯钢筋与预埋板碰撞检查、埋件与套管及预埋物项间的碰撞检查等。

3.5 BIM在群塔安全管理中的应用

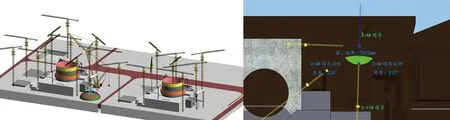

核岛施工现场约12万m2,共布置有26台塔吊,塔吊林立。原有群塔防碰撞系统,只能做平面二维的监测和预警。 引入BIM技术后,将塔吊的高度因素加入系统中,实现了从平面二维到立体三维的升级。

通过BIM三维模型,对核岛布置的每台塔吊做碰撞动画模拟,辅助塔吊位置及高度调整,通过测量得出具体数据,如图4所示,辅助塔吊运行管理。设置防碰撞系统,对塔吊的运行轨迹实时动态监控,极大地减少和避免塔吊发生碰撞的风险。现场塔吊指挥通过BIM模拟数据对比塔吊运行危险区域,及时对塔吊工作区域进行调整,避免出现安全事故。

图4 塔吊布置模拟及理论数据测算

通过三维动画模拟与测算,从理论上计算出塔吊间的安全角度及安全距离,辅助管理人员与操作人员进行安全管理与操作。同时,将根据三维模型模拟得出的理论数据制作成小卡片发放给操作人员,辅助操作人员进行塔吊工作。在现场将系统与一线操作人员联接起来,随时传递预警信息,时刻保障塔吊处于安全状态。

4 钢结构施工中的BIM技术应用

核岛施工中,不锈钢用量和钢衬里用量累计几千吨,使用Takle软件进行钢结构二次深化设计,辅助钢结构出二次加工图,并将Takle建成的钢结构模型与土建Revit模型通过中间交互模型格式进行转换合并,进行碰撞检查,梳理多专业交叉施工逻辑,避免因施工逻辑顺序制约现场工期。

二次深化钢结构天花覆面、检漏管、不锈钢水池并导出结构加工图,如图5所示,从BIM软件中导出的加工图直接输入数控激光切割机加工系统进行自动加工,保证加工精确度。

图5 钢结构二次深化

核岛牛腿单个重5.3t,制作质量要求严,精度要求高,通过BIM三维工艺模拟,优化施工流程和预制方案,模拟加工流程,并应用模拟动画对操作人员进行深入交底,让操作人员能够正确理解加工要点及方法,确保牛腿预制质量。

通过应用BIM技术,导出套管加工单及量表、埋件图纸导出及量表,这些资料很大程度地提高了技术人员的工作效率。本项目有许多异形套管,例如在弧形墙体上带有偏移角度的套管,同时穿过梁板的倾斜套管等。对于这些异形套管,只应用二维图纸是很难精确计算出加工数据的,利用专业的建模软件对异形构件进行放样,自动计算数据,并建立出三维模型,解决了异形构件加工难的问题。

应用BIM技术进行深化设计,可清晰地向各个部门及现场工人进行展示,提高了设计信息传递的准确率。在钢结构深化设计的过程中及多专业模型合并的过程中,可以提前发现或预测施工过程中可能出现的问题。

5 管理过程中的BIM技术应用

5.1 项目信息化管理

BIM5D软件涉及到“三端一云”,包含基础数据应用、技术应用、生产应用、质安应用和商务应用等。应用BIM5D软件进行施工段的划分,关联进度计划,进行进度模拟与工期控制,提升管理效率。进行安全、质量问题的闭环管理,实现问题跟踪提醒,减少问题漏项[7-9]。

现场生产进度形象统计,上传现场实际施工进度照片,记录施工过程中每一阶段的实际进度,方便管理层对现场施工进度实时跟踪。借助BIM5D功能进行技术照片留存,便于后期做技术总结、竣工资料等技术性文件使用。

通过岗位级的BIM工具获得初始模型和数据信息,再将模型集成到项目级BIM平台上,通过虚拟建造和现场可视化管控结合,利用BIM技术提高工作效率,为各项管理决策提供数据支撑,为项目的进度、成本、物料管控等提供精确模型与准确数据,从而降低施工风险及成本,帮助项目管理人员基于数据进行有效决策。

BIM5D的开展应用需要各个部门的共同参与、共同协作来完成,实现平台的全项目应用使企业各个部门之间的协作更加顺畅,信息传递更加及时,提升精细化管理水平。

5.2 总平面管理

项目属于二期核电工程,厂区内场地规划已完成,预留施工用地面积小,“双核岛”同时施工,总平管理困难。在进行反应堆厂房穹顶吊装时,周边厂房均在进行结构施工,平面布置紧凑,需确定履带吊占位及旋转半径和方向、塔吊大臂及小臂的固定位置及方向。厂房周边塔吊间互相交错,需管理好塔吊旋转半径及方向,避免塔吊随履带吊工作旋转时发生碰撞。

利用BIM技术可视化与综合协调性,将各分部分项交叉部署、各阶段堆场、办公区域和施工厂房合理布置、大型机械设备空间布置、平面综合优化布局进行综合合理规划。提高总平面管理的科学性、有效性,为施工逻辑顺利进行提供条件,合理安排现场施工顺序,优化平面布置,节约工期,减少项目成本支出,如图6所示。

图6 总平面管理

6 结论

本项目首次把BIM技术大规模应用到核电建造中,纳入到核岛施工传统管理各环节流程中,提升了核电施工的精细化管理能力,优化了传统的施工工作流程,提高了施工人员的工作效率,提升了项目及企业的科技创新能力和信息化能力,应用BIM技术实现了智慧建造。

本项目以数据和图形应用为核心、以效率提升、规避风险为结果,建立了效益分析衡量模型,统计出应用BIM技术节约的工期和工程成本,足以证明BIM技术在核电施工中具有极大的应用价值。