某风电场直驱型风力发电机振动异常故障分析

2022-10-27大唐可再生能源试验研究院有限公司陈明轩王玉莹

大唐可再生能源试验研究院有限公司 陈明轩 王玉莹

随着国家出台“碳达峰、碳中和”行动方案,清洁能源发电已经成为未来的发展方向,风力发电又是其中的重中之重。直驱型风力发电机组是近年来广泛应用的风力发电机组类型,相较于双馈异步风力发电机组,直驱型机组在低风速下发电效率更高,且因没有齿轮箱这一高速传动部件,故障率相对较低,直驱型风力发电机组变流器为全功率变流器。但直驱型风力发电机组风轮直接与发电机相连,发电机直接受到各种冲击载荷,对发电机要求较高。针对振动监测,直驱型风力发电机组的振动监测主要依靠CMS 在线监测系统,现已成为各类型风力发电机组极为重要的振动监测及控制手段。

风力发电机组在运行过程中,受到设计缺陷影响或设备部件老化问题可能会出现振动参数异常,引起故障,但振动异常的原因较为多样,难以直观地观察出问题来源并加以处理。本文以某出现多台振动异常超限的直驱型风力发电机组风电场为例,基于技术人员勘察设备情况、风场SCADA 平台中记录的故障机组CMS 数据,以及故障机组故障快照数据记录,针对机组连接处、发电机、桨叶、螺栓、控制逻辑等可能引起风力发电机组振动故障的因素进行分析,提出相应的解决方案与优化方向。

1 故障概况

某风电场位于西部地区,处于丘陵地带,风电场于2014年前后投运,该风场配有25台2MW 直驱型风力发电机组。自2020年下半年起,多台机组频繁因振动值超限触发安全链故障停机(未触发振动开关)。在异常故障发生前,多台机组发电机因原发电机设计缺陷问题而故障频发,长期停机或限功率运行,机组安全性、可靠性、经济性大幅下降,于故障发生前进行过发电机更换改造,异常振动故障发生时处于发电机更换改造后的试运行阶段。

该直驱风力发电机组采用的振动分析仪频带为0.2~5.0Hz,分辨率0.001g,内部具有监视时钟用于监测电源情况,电缆破损情况和加速器的运行情况,该振动分析仪具有三种有效运行方式:一是通道1,滤波器1;二是不同方向的通道1和2,同一个滤波器1;三是通道1和同一方向的通道1和2。

该振动分析仪内部采用两个加速器用来测量振动,分别测量X 方向及Y 方向振动,X 方向加速器可以检测两种频率。该型号机组于轮毂机舱侧入口盖板下设置两个振动分析仪,分别检测X-Y 及X-Z方向振动值。该机组设置振动值大于0.06g 延时12s触发安全链动作停机,或大于0.12g 延时4s 触发安全链动作停机。调取所有机组历次故障发生前后SCADA 秒级数据记录,故障机组加速度平均动作值0.08g,加速度最大值为0.091g,动作期间平均风速大多集中于8~10m/s。其中,振动最严重的机组以肉眼直视便可观测到前后摆动(正对叶轮旋转面方向,该型号机组未安装轮毂导流罩)幅度较大。

2 故障原因分析

2.1 桨叶不平衡

机组运行多年后,常年的风沙侵蚀及雨雪冲刷会导致叶片磨损发生表面结构变化。期间,正常运行的叶片内部由于工艺问题,内部胶粒会在运行期间不断脱落,严重情况下可能导致叶片重量逐渐失衡。同时,正常运行变桨的叶片随时间推移会出现零位位移情况,根据技术规范一般需要定期对桨叶进行零位标定。上述叶片内外结构的改变及桨叶0位置异常可能会引发叶片气动性能变化,由此引起振动异常故障。若由于叶片结构变化导致振动异常,一般可通过控制策略优化和参数整定解决,情况严重时需进行叶片配平[1-2]。

该风电场故障机组触发振动超限停机后,技术人员均已对叶片进行重新标零,标零后经试运行振动异常状况未得到缓解。针对结构问题,经技术人员排查,叶片外部外观基本完好,叶片内部胶粒少量脱落,在允许范围之内,基本排除因叶片结构变化引起故障的原因。

2.2 振动分析仪

技术人员拆除部分故障机组的振动分析仪,对振动分析仪本体及接线、接口进行检查,经检查振动分析仪本体内部元器件及接线正常。使用振动监测数据正常的机组振动分析仪与监测数据异常故障机组振动分析仪进行对换,振动监测数据与对换振动分析仪之前无明显变化。使用备件全新振动分析仪更换振动监测数据异常故障机组振动分析仪进行测试,更换后经试运行发现振动值无明显变化。检查机舱柜内PLC 振动分析仪模拟量输入模块接线正常,因此排除振动分析仪本体及相关接线问题[3]。

2.3 偏航系统

偏航电机、刹车盘等偏航系统部件存在故障或异常情况可能导致机组振动过大。针对偏航系统,测量振动监测数据异常故障机组偏航伴压均在25~30bar,并且对上述机组偏航刹车盘进行清理,清理后进行手动偏航进行测试,测试均反馈手动偏航无异响,无异常振动,偏航电机无异常。综上,基本排除风机偏航系统导致机组出现振动异常故障[4]。

2.4 高强螺栓力矩

风力发电机组各连接处的高强螺栓松动可能导致发电机、轴承、塔筒等连接处连接不可靠,引发机组振动异常。针对可能出现的连接问题,技术人员选取部分振动异常故障机组进行高强螺栓力矩校验,按照标准检验流程,抽检整机连接螺栓力矩的10%,包括变桨连接螺栓、轮毂与发电机连接螺栓、发电机与机舱连接螺栓、机舱与塔筒连接螺栓、每节塔筒连接螺栓,经技术人员检查记录,所抽检高强螺栓均无松动,基本可以排除高强螺栓松动引起的振动异常故障[5]。

2.5 发电机

故障机组与故障发生前期刚刚完成发电机更换,经检查发电机与轮毂及机舱连接、发电机轴承润滑、发电机转子不平衡等问题均不存在,故基本排除发电机问题。但值得注意到的是,新装发电机较旧发电机减重约18吨,且厚度较旧发电机薄750mm,尺寸及重量的变化导致整个机舱重心发生变化,虽在技术改造前已针对机组载荷进行过重新核算,通过安全性评估,但并未针对共振频率等进行进一步分析与参数整定优化,故可能因发电机更换引发共振频率的改变导致机组振动监测数据异常故障。

2.6 数据分析

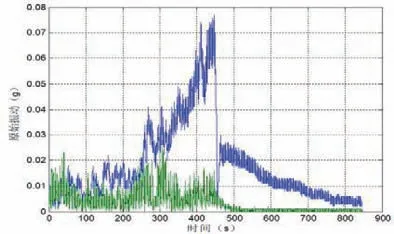

图1为触发故障前、后原始振动值,通过调取故障期间SCADA 系统故障快照功能所记录的历次故障秒级数据,分析故障时间段的桨距角数据,形成如图1所示曲线,观察曲线可以看出,故障期间桨距角的波动具有周期性,如图2所示,经过计算此周期频率为0.347Hz,该频率为塔筒一阶频率。

图1 触发故障前、后原始振动值

图2 故障期间桨距角及振动值

一阶频率(1p)称为固有频率,是实际振动中振幅最大的频率,与一阶频率重合频率的振动称为一阶振动,一阶振动振幅大、危害大,风力发电机组应极力避免在一阶振动频率下运行,防止共振引起的倒塔事故。一阶频率的整数倍np 频率同样会导致共振,通常情况下,风力发电机机组正常运行期间风轮转频会避免与np 相交,从而避免使机组一阶振动放大导致振动异常。

技术人员进行频谱分析,发电机12rpm 转速位置附近,风轮转频的3p 与叶片模态有交点,发电机11rpm 转速位置附近,风轮转频6p 与叶片模态有交点,这两个交点附近容易引起共振,该转速区间对应风速为8~0m/s,可能是该风速区间段常导致风机振动异常故障的原因。

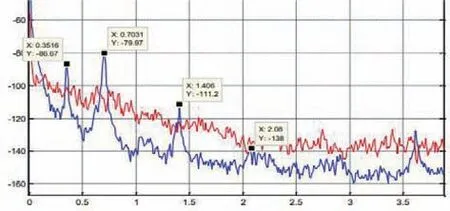

图3 振动数据频谱(对应尖峰频率0.7031Hz 或1.406Hz)

3 验证

振动频率表现为塔筒一阶固有频率0.3516Hz,与塔筒一阶频率值吻合。风轮转频3p、6p 与叶片固有模态频率重合,可能是塔筒一阶振动放大的原因。从振动数据频谱上可以看出,对应尖峰频率0.7031Hz 或1.406Hz。上述结果的产生,可能因更换发电机后未重新进行参数整定及控制策略优化而导致。现已知风轮处于10~12rpm 转速区间会与叶片模态重合导致振动异常,现场技术人员多次调整主控制器给定PID 参数,进行10~12rpm 转速区间给定转矩优化,避免叶片转频np 与叶片、塔筒固有频率相交运行。经PID 参数重新整定后,故障机组振动值出现显著下降,运行基本稳定,但某些特殊工况下,尤其是风速波动剧烈时仍偶发出现振动超限情况。

针对风速突变的情况进行分析,得出初步结论为,因传统PID 控制器存在当输入信号波动过大时,使用控制器内提前设置的固定PID 参数对转速转矩调节,可能会使调节时间变长甚至系统一直振荡难以达到稳定的缺点,在输入参数剧烈波动的情况下,调节时间长将导致参数输出不及时,此时转矩的变化未能跟随风速的突变,技术人员仍然需要长时间进行参数整定以及测试。针对传统风电主控制器的缺点,技术人员后续计划将传统控制器更换为基于BP 神经网络的PID 控制器进行PID 参数自学习优化以达到更好的控制效果。研究表明,BP-PID 的调节效果及调节时间均优于普通PID 控制器,BPPID 控制器同时兼顾神经网络调节非线性问题的优势和PID 控制器的快速反应能力,可提高异常工况下输入参数突变情况下的参数输出反应能力,提高机组运行的安全性与稳定性。

4 结语

本文基于某直驱型风力发电机组风电场的振动异常故障机组,针对直驱型风力发组振动异常的原因进行了详细的故障排查与原因分析,排除长期导致的维护问题及振动分析仪本体问题后,确定是由于发电机更换改造后,由于新发电机结构及重量的变化引起整机结构变化,并且更换前后未进行共振频率分析,以及控制策略参数整定优化引起的振动异常。最终技术人员通过调整主控制器PID 参数、控制转矩输出使机组避免在产生共振的转速区间运行,从而大幅度减小异常振动出现的频次,但由于传动控制器的缺陷,技术人员仍不断试验调整给定PID 参数,并计划后续通过更换BP-PID 神经网络控制器,利用该控制器的快速调节能力以及自学习能力,优化异常、极端工况下的输入、输出曲线,提升机组的安全性与稳定性。

振动异常在生产运行中易被忽略,长期振动异常易引起风力发电机组各部分的疲劳损伤,尤其是各部件连接处,高强螺栓振动加大,易引发金属疲劳断裂,诱发倒塔等安全生产事故。因此,生产运行中风力发电机组的振动问题不可忽视,建议生产运行人员于运行期间定期记录机组的振动值,当机组处于振动异常的情况下实行限功率运行措施,同时制定相应的排查策略。本文通过现实案例,从硬件维护到软件策略,分析各项可能引起直驱型风力发电机组振动异常的原因,为风电行业技术人员及生产运行人员提供参考。