流化床生物质快速热解生产线监控系统设计

2022-10-27苏州工业职业技术学院李柏隆张俊豪

◇苏州工业职业技术学院 李柏隆 谢 骏 张俊豪 崔 勇

为了提高流化床生物质快速热解生产线的自动化水平和控制精度,本文利用西门子S7-1200 PLC和传感器,设计了生产线监控程序和界面,并通过PID控制算法实现了流化床反应器热解温度的自动控制。

随着人类社会工业化进程的不断发展,传统化石能源正在面临枯竭的局面。生物质资源具有分布广泛、存储量大、再生周期短、绿色环保以及利用方式多样等诸多优点,被认为是最具发展潜力的可再生能源。流化床快速热裂解具有传热性能好、可连续运行、处理量大等突出优势,被公认为是极具发展潜力的生物质能源转化利用技术。本文以生物质处理量150kg/h为对象,对流化床生物质快速热解生产线的控制系统进行了优化设计,力图为流化床生物质快速热解的工业化生产提供切实可靠的参考依据。

1 流化床生物质快速热解生产线总体方案

流化床生物质快速热解是在中等反应温度(500℃~600℃)、高升温速率(103℃/s~105℃/s)和极短气相停留时间(小于2s)等条件下进行的热裂解反应。反应温度条件要求反应器内温度分布均衡,控制准确;升温速率条件要求反应器内高温载气流场均匀,床料种类及粒径选择合理,生物质原料粒径均匀且不宜过大(0.5mm~1.2mm),同时要求加热系统能够提供充足的热量;停留时间条件要求反应器内流化载气流速快,能够满足生物质颗粒热裂解产生热解气后,迅速从反应器排出进入冷凝系统进行冷凝生成液态产物-生物油,最大程度地避免二次热解反应的发生,有效提高生物油的产率。

图1 流化床生物质快速热解生产线工艺流程

2 流化床生物质快速热解生产线监控方案设计

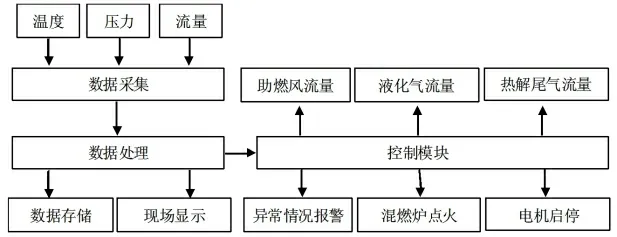

生物质快速热解工艺中,温度、压力、流量是维持系统正常稳定运行的关键参数,会直接影响生物质快速热解产物的组成和特性。在生产线运行过程中,随时通过温度、压力、流量的数值显示,能够分析推断出反应器内部流化状态是否良好、冷凝塔内气液流动是否顺畅、风机工作温度是否安全、系统内是否存在堵塞位置、混燃炉内部燃烧效果是否良好、热解尾气及液化气流量是否满足加热需求等。

针对以上监控的特点和需求,与企业合作开发了一台控制柜及其系统软件,能够实现混燃炉的自动化控制,生产线其他设备的半自动化控制。总体监控方案如图2所示。

图2 流化床生物质快速热解生产线总体监控方案

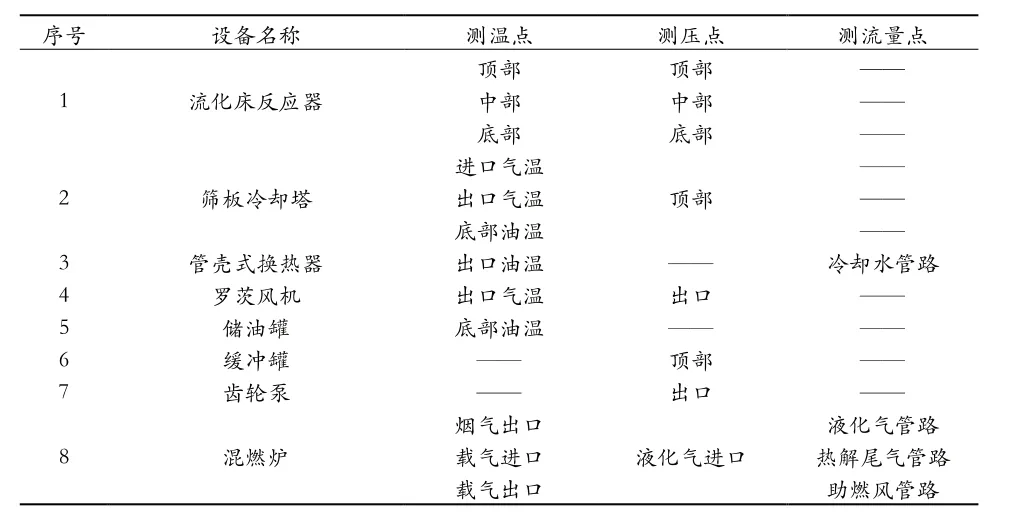

在生物质快速热解生产线中,除了需要对温度、压力、流量等参数进行监测和控制外,还需要对生产线中的多个电机的启动和停止进行控制。因此,将生产线的每一台电机的启停开关融入合作开发的控制柜当中。根据生物质快速热解工艺的特点和控制要点,本论文对需要进行监控的位置进行了分析和总结。具体监控位置见表1。

表1 流化床生物质快速热解生产线监控位置

3 流化床生物质快速热解生产线监控系统硬件选取

3.1 可编程逻辑控制器(PLC)

流化床生物质快速热解生产线对加热控制精度要求较高,因此加热控制系统的信号接收及数据处理通过可编程逻辑控制器(PLC)实现。本论文选择了西门子公司的SIMATIC S7-1200型PLC,其是西门子公司新近研发的一款紧凑型PLC,引入了模块化的设计概念,扩展能力强,自带以太网口,通讯能力强,能够实现简单而高精度的自动化控制。

3.2 电动调节阀

电动调节阀含有圆筒形薄壁窗口型阀芯,由直行程电子式电动执行机构驱动,可以调节管道中气体的流量大小。流化床载气的温度随着液化气调节阀和助燃空气调节阀开度的增大而逐渐升高。电动调节阀可直接由电流信号控制阀门开度,如4~20mA、0~10mA 或1~5V信号,无需额外元件。

3.3 流量计

自热式生物质快速热解生产线设计了四处流量监控点,分别用于监控流化载气的常温状态流量、用于燃烧的热解尾气的流量以及两台管壳式换热器的冷却水流量。综合考虑测量范围、测量精度以及购买成本后,选择了金属管浮子流量计,其具有4~20mA的标准模拟量信号输出和现场指示。用于监控循环冷却水的流量计量程均为0~25m3/h,用于监控流化载气的流量计量程为0~160m3/h,用于监控燃烧用热解尾气的流量计量程为0~40m3/h。

3.4 热电偶传感器

为了使温度显示更加准确,流化床生物质快速热解生产线中各处测温点均采用K型热电偶,测量温度范围-200℃~1300℃,输出4~20mA。

3.5 压力表传感器

压力表则根据各个系统设计的理论压力,确定各处压力表的量程。本论文选择压力传感器均为显示直观的压力表式传感器,输出为4~20mA,其中位于缓冲罐上的压力表量程为0~60kPa,流化床反应器顶部与底部的压力表均为耐高温不锈钢压力表,量程为0-25kPa。

4 流化床生物质快速热解生产线监控系统软件设计

4.1 热解温度控制原理

流化床反应器内热解温度的控制是通过调节液化气和助燃空气流量来实现的。液化气和助燃空气分别通过单独的管道流入混燃炉内混合燃烧,通过调节液化气调节阀和助燃空气调节阀开度,可以调节进入混燃炉的气体量以及燃烧热量,进而改变流化床载气出口温度,最终影响热裂解产物的组分和产量。液化气调节阀和助燃空气调节阀的开度增大,进入混燃炉内的气体量增多,燃烧产生的热量增多,促使流化床载气出口温度升高;反之,调节阀的开度减小,进入混燃炉内的气体量减少,燃烧产生的热量减少,导致流化床载气出口温度降低。

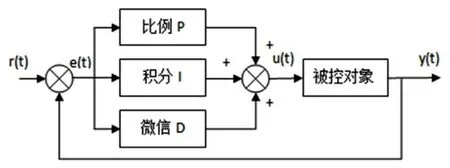

由上述分析可知,电动调节阀的开度调节是热解温度控制的关键,为了实现精准控温和快速响应的目标,本论文选择了工业应用较多的PID控制算法。PID控制算法简单,可靠性高,其由比例P、积分I和微分D三个单元组成,原理图如图3所示。

图3 PID控制系统原理图

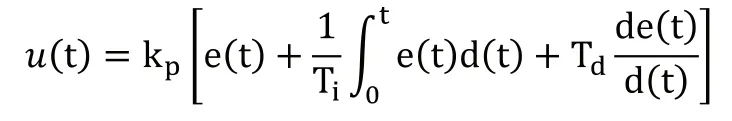

PID控制器的输入e(t)与输出u(t)的关系为:

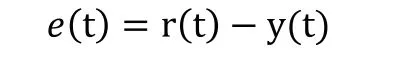

其中,e(t)是设定的输入值r(t)与实际的输出值y(t)之间的偏差,即:

(1)比例环节:成比例地反映控制系统的偏差信号,一旦产生偏差,控制器立即产生作用以减少偏差。如果仅有比例控制,系统存在稳态误差。

(2)积分环节:主要用于消除稳态误差,积分作用的强弱与积分时间常数成反比。

(3)微分环节:反映偏差的变化趋势,能超前修正抑制误差的作用,减少调节时间。

4.2 软件结构

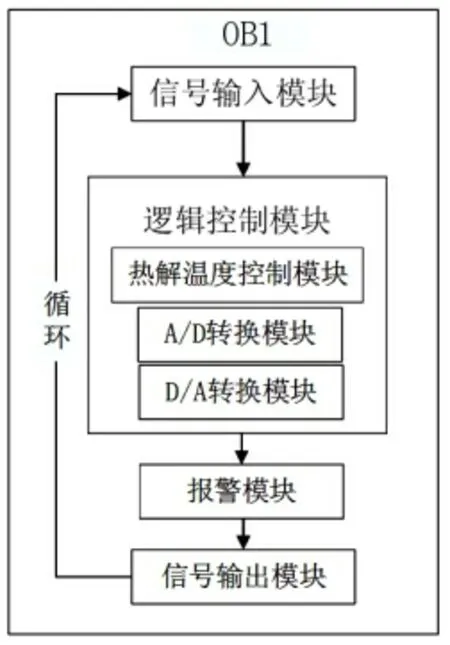

流化床生物质快速热解生产线监控系统采用模块化的设计方法,对功能要求相似的任务进行归类,可利用对应的函数FC或函数块FB表示。这些模块化程序可以被主程序多次调用,有利于较低程序的复杂性,使得程序结构清晰、可读性好,可有效提高程序的执行效率。

根据设备控制要求,结合西门子S7-1200的编程特点,将监控软件模块划分为如下:

(1)主循环模块。组织块OB1是系统与用户程序的接口,CPU启动完成后或者上一个循环周期结束后,系统会自动调用组织块OB1,所以要执行的程序块都要在OB1中编写或调用。

(2)信号输入模块。读取数字量和模拟量输入信号。

(3)逻辑控制模块。调用执行其他程序块,执行控制程序。

(4)热解温度控制模块。根据反应器内热解温度,实时控制电动调节阀的开度。

(5)报警模块。检测系统中的故障,然后给出对应提示。

(6)信号输出模块。输出数字量信号和模拟量信号,对执行元件进行控制。

(7)A/D转换模块。将4-20mA信号所对应的整型数据转换为实型数据,对应温度值或者阀开度值。

(8)D/A转换模块。将程序计算出的对应阀开度值的实型数据转转为对应4-20mA信号的整型数据。软件结构框架图,如图4所示。

图4 软件结构框图