某CNG加气母站工艺改进研究

2022-10-27山东实华天然气有限公司贾绪平

◇山东实华天然气有限公司 贾绪平

天然气是一种清洁能源,近年来在能源结构中的比重越来越大。CNG(Compressed Natural Gas)汽车运输是为了给距加气母站周边约200公里范围内的用户提供天然气能源的一种运输方式。本文介绍了某CNG加气母站现有的工艺流程,分析干燥器、缓冲罐、储气井等设备的选型问题及整体工艺缺陷,提出操作优化,对干燥器、缓冲罐、储气井等设备进行替换或改造,以及增加CNG加气柱软管放空气体及压缩机填料放空气体回收系统、紧急停机切断系统的建议,以提高CNG加气母站生产运行的安全性。

1 引言

压缩天然气是一种新型、经济、安全的清洁燃料,具有优良的燃烧特性和极低的废气排放指标。CNG加气母站是专门为CNG汽车、工厂提供能源的集接收、净化、压缩、储存、转运天然气于一身的大型城市天然气运用基础设施。在当今严峻环保形势下,为保证绿色目标实现,各地相继出台了各项措施,重点要求以气代煤、以电代煤。目前天然气消费需求持续旺盛,天然气供需形势较为严峻,CNG加气母站对于天然气管道未铺设到的生产企业和居民有至关重要的积极作用。某CNG加气母站在工艺流程方面还不够完善,因此对其进行优化十分必要,从而更好地保障CNG加气母站的安全运行。

2 CNG加气母站工艺流程优化

2.1 CNG加气母站工艺流程现状

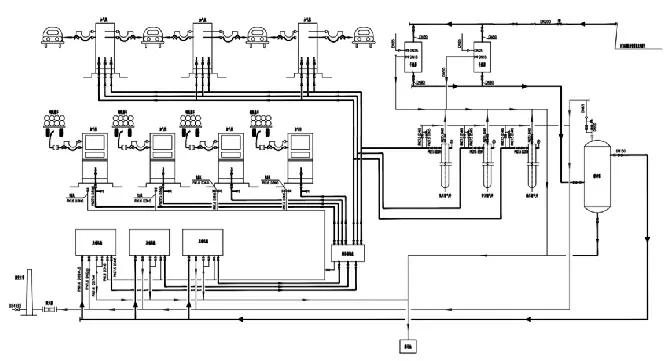

管道天然气经过上级门站的过滤调压计量系统,然后进入干燥器脱水,随后进入缓冲罐,再进入压缩机增压(进气压力1.2~1.4MPa,出口压力最高25MPa),经顺序控制盘调序后,压缩天然气一是直接进入长管拖车内,二是进入地下储气井并给子站汽车充装,流程图见图1。

图1 某CNG加气母站现有工艺流程图

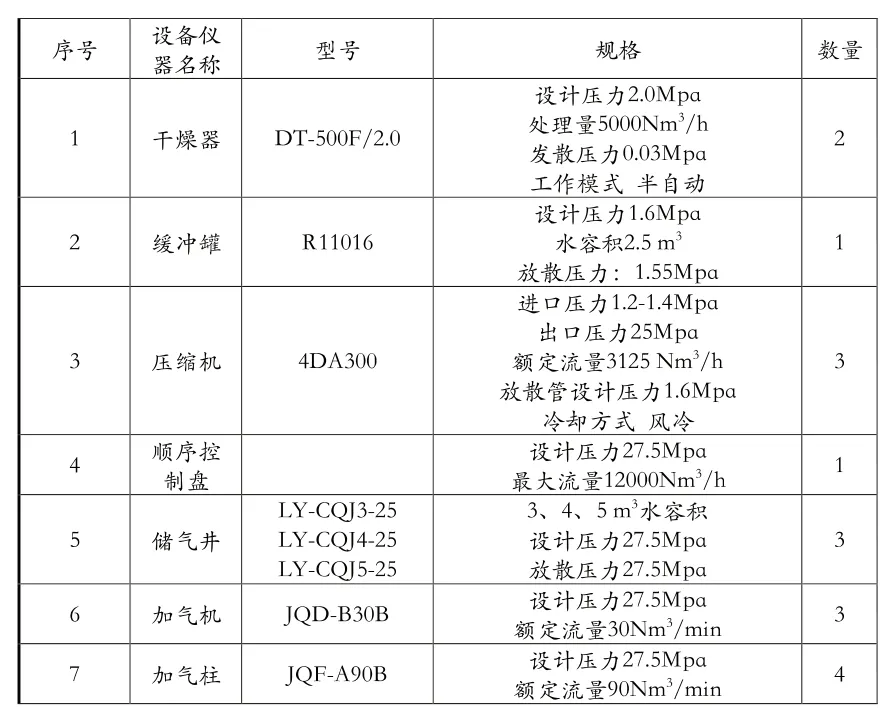

加气站内主要设备有干燥器两台(一用一备),缓冲罐一台,压缩机三台(两用一备),储气井三口,单枪加气柱四台,双枪加气机三台,储气井三口。详见表1。

表1 CNG加气母站内主要设备

2.2 干燥器优化

数量2台,一用一备。型号DT-500F/2.0,设计压力2.0MPa,处理量5000Nm3/h,发散压力0.03MPa,吸附塔2台,单塔容积1.1m3,半自动控制。由分子筛脱塔、换热器、分离器、循环风机和加热电炉等部件组成,设备分干燥吸咐系统和闭式循环再生系统两大部分。

干燥塔相关流程:①吸咐流程。原料气 → 吸咐塔 → 过滤器→干燥气体至压缩机;②再生流程。循环风机→电加热炉→再生塔→换热器→分离器→液体从分离器下口自动排除;③冷吹。即加热完毕后,再将吸附塔吹冷至常温。

天然气工作压力为2.0MPa时,干燥器的最大处理量为5000Nm3/h。但天然气工作压力为1.4MPa,考虑到富余量,实际最大处理量约为4000Nm3/h。且冬季压缩机单台运行时瞬时流量为3200Nm3/h,两台压缩机全部启动后的瞬时流量为6400Nm3/h,设计缺陷造成天然气的节流效应比较严重,气体经过干燥器后压力由1.38MPa降低至1.33MPa。造成了能量的大大浪费。此压缩机的特性如下:随着进气压力的增加,压缩机功率和排气量都线性增加,进气压力每升高0.5bar,功率上升7.8kwh,即增加2.6%;进气压力每升高0.5bar,排气量上升110Nm3,即增加3.9%[1]。即节流后,加气槽车充装速率降低3.9%,增加电费约1.3%。

工艺改进建议:如重新购置大处理量的干燥器(约80万元),假设每天10万方加气量,电力成本0.1元/方,每天节约130元,需17年能收回成本,故更换新设备不划算。可将备用干燥器同时启用,这样能增加天然气处理量至理论值8000Nm3/h,缓解压降带来的充装速率缺失和耗能增加情况。干燥器故障率较低,且实际使用分子筛寿命约4年,不会影响到加气站生产。

2.3 缓冲罐优化

容器容积2.5m3,内径1200mm,主体材料Q345R,设计压力1.5MPa,最高允许工作压力1.4MPa,安全附件安全阀型号A42F-16C,整定压力1.5MPa,回座压力1.125MPa。

冬季管道调压器密封件如果老化将导致密封效果不佳,闭合时调压后管段压力超过1.4MPa,如压缩机急停后,极易造成调压后管段压力超过1.5MPa,安全阀起跳,天然气放空,且压力不会降低至1.125MPa(调压器前后阀门皆未关闭),安全阀不回座,如值班人员发现不及时,处理不当会造成天然气的大量浪费。一旦安全阀故障,缓冲罐会出现超压现象,发生爆炸事故。

工艺改进建议:原缓冲罐更换为容积不小于2.5m3、设计压力为2.5MPa的缓冲罐,增大压力安全富余量,解决进气压力不稳导致的超压和安全阀起跳问题。压缩机进口压力亦可以增大至设计最大值1.4MPa,减少能耗,提升充装速率。

2.4 储气井优化

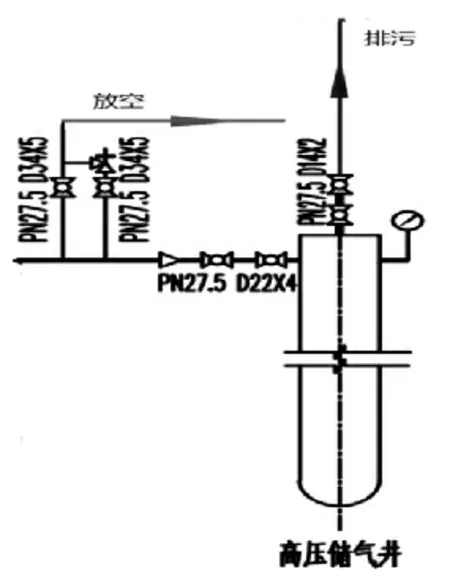

三口储气井,井深分别为78.19m,110.65m,133.88m,内径220mm。设计压力27.5MPa,最高工作压力25MPa,结构图见图2。该储气井至少可以使用25年以上,安全可靠性好。其缺点是耐压试验无法检验强度和密封性,制造缺陷也不能及时发现,排污不彻底,容易对套管造成应力腐蚀。

图2 高压储气井结构

进口出口管道为同一根管道,当压缩机为储气井打气时,子站小汽车的气源来自压缩机,而不是地下储气井。压缩机加压后的天然气气温较高,夏天最高达到48℃或者更高,这样会造成汽车的CNG钢瓶温度过高,热应力增加,影响钢瓶的使用寿命[2]。

工艺改进建议:采用两根单独的输气管道,同时在井内添置一根长约2m的套管,配备相应的阀门及压力表,这样能有效增加高温天然气在地底下的储气井内存留时间,降低汽车充装燃料气体的温度,降低温度对汽车CNG钢瓶的伤害程度[2]。改造后储气井结构示意图见图3。

图3 改造后储气井示意图

2.5 放空系统优化

当前对环境保护的重视度越来越高,企业纷纷执行清洁生产战略,降低污染物排放,解决环境污染问题和能源损失问题,将设备放空的天然气进行回收利用便是切实可行的办法。

(1)加气柱放空回收。目前槽车充装区加气柱设备无气体回收系统,每次长管拖车充装完毕后,充装软管都会向大气中放空约1 Nm3天然气。以平均每天充装40辆车计算,每天损耗40Nm3天然气,足够一个四口之家做饭、烧水、洗澡一个月。

工艺改进建议:增加加气柱回收系统,充装完毕后,将软管内高压天然气经过调压器和过滤器后,进入压缩机入口管道或者回收罐。

(2)压缩机填料放空气体回收。目前状况是通过放空管路,直接排放到大气中。且放空过程是持续的过程,一旦放空管连接处漏气,天然气容易在撬装压缩机内聚集,发生爆炸事故。

工艺改进建议:压缩机系统各级排污泄放的天然气应冷却后进入废气回收罐,在废气回收罐前设置高效过滤分离装置,将排污气中所含的油水进行分离,油水沉积在罐的底部,天然气经上部管道进入压缩机入口,从而达到保护环境和减少浪费的目的[3]。

2.6 紧急停机切断系统优化

场站内压缩机紧急停止按钮只有压缩机控制柜和机组外有配置,其他地方无设置;入站电动球阀只可在现场控制或者子站控制室内按钮控制,压缩机控制室未设置紧急按钮;无其他紧急全站停止、放空按钮。遇到紧急情况,需要人员使用对讲机呼叫其他人员协助和跑动来实现关阀、放空和紧急停机操作。

工艺改进建议:增设手动或者可燃气体报警器触发的紧急切断系统,一旦发生紧急情况,能第一时间关闭主要阀门和放空天然气,避免了人员现场抢险处置,减少不必要的人员伤亡,大大地从应急处置预防方面保障安全。

在储气井和缓冲罐放空管路设置防爆电动控制球阀,储气井出口管道设置防爆电动控制球阀;并在各值班室设置急停按钮,并分级设定。一级切断为关闭入站阀门、储气井进出管道阀门和压缩机,并打开缓冲罐放空阀门和储气井放空阀门,二级切断为关闭入站阀门、储气井进出管道阀门和压缩机,三级为切断关闭压缩机。站内可燃气体报警装置与压缩机控制柜、各电动球阀联锁。一旦监控到工艺区内设备或者管道发生漏气现象,及时停止压缩机并切断站内电动阀门,并进行放空,有效控制事故的范围。

3 结束语

以上分析了加气站的现有工艺流程存在的缺陷,提出了五项优化建议:将备用干燥器同时启用;更换设计压力为2.5MPa的缓冲罐;储气井采用两根单独的输气管道,同时在井内添置一根长约2m的套管;增加加气柱放空和压缩机填料放空气体回收系统;增设三级紧急停机切断系统。此CNG加气母站存在的工艺流程优化对其它CNG加气站的建设能够提供借鉴,提升本质安全水平。