超浅埋大跨度地铁车站管幕组合结构力学特性分析

2022-10-27储柯钧缪红彬

储柯钧,赵 亮,缪红彬

(1.中铁第六勘察设计院集团有限公司,天津 300133;2.天津轨道交通集团有限公司,天津 300133)

1 研究背景

地铁工程大都位于建构筑物密集的城市市区,随着城市公共交通工程的深入发展,线网不断加密,穿越的地下设施越来越多,建设难度逐步加大,人们对其建筑功能、服务水准的要求也在不断提升,这对建设者的技术水准提出了更高的要求。传统的浅埋暗挖法[1-3]固然有其技术优势,但通过实际应用,也暴露出许多不足之处:分洞室开挖时,需严格遵循“管超前、严注浆、短开挖、强支护、快封闭、勤量测”的原则,需要控制环节较多,对施工队伍要求较高;初期支护刚度偏小,难以实现超浅埋暗挖施工;主要依靠人工作业,机械化水平较低,工作效率低等。而管幕组合结构因其较高的强度和刚度,为超浅埋条件下暗挖施工[4-7]提供了实施条件。

采用管幕作为预支护手段的成功案例较多,张云[8]依托北京地铁崇文门站,在覆土8 m 的砂质地层中采用30 根φ600 mm 无锁扣管幕来控制上方构筑物的变形;冯建霖[9]对首都国际机场T3 与T2 航站楼间连接通道采用60 根φ970 mm 无锁扣超长管幕作了开挖分析,总结出大直径管幕在沉降控制上具有优势;杨光辉、朱合华等[10]对带锁扣管幕进行了抗拉和抗弯性能试验,得出抗拉强度主要取决于角钢外肢的刚度。当前对管幕组合结构的利用,主要借鉴了大管棚支护的理念,利用大量环形临时钢拱架和管幕的纵向刚度,搭建初期支护体系。

鉴于对管幕体系横向承载能力和横向刚度的研究、利用非常少,本文将介绍一种具有横向承载能力的管幕组合结构,并结合沈阳地区某新建地铁工程实例,重点分析管幕洞柱法车站修建过程中,管幕组合结构在施工阶段的力学特性,为以后的相关试验研究或工程建设提供参考。

2 管幕洞柱法车站概况

2.1 车站概况

沈阳某地铁车站全长150 m,宽22.9 m,地下3 层3跨,箱形延米结构,采用明暗结合工法施工,中间暗挖段长80 m,采用管幕洞柱法施工,管幕组合结构总跨度27 m,暗挖段顶板覆土厚度3.5 m,管幕结构覆土2.5 m。

车站范围内从上而下的地层依次为杂填土,层厚1.6~4.8 m;粉质黏土夹层,层厚0.5~3 m,可塑;中粗砂,层厚6~9 m,稍密;砾砂,层厚7~10 m,稍密~中密,局部密实;圆砾,层厚8~12 m,稍密~中密,局部密实;砾砂,层厚8~12 m,中密~密实。管幕结构主要位于杂填土层、粉质黏土层及中粗砂层中。地下水为孔隙潜水,稳定水位埋深为13.0~15.2 m,主要富存于砂土地层,具有强渗透性。

2.2 暗挖段剖面结构和施工工序

暗挖段剖面结构由初期支护和二次衬砌共同组成,初期支护主要由管幕组合结构和围护桩共同组成。施工工序选择管幕工法与传统的洞柱法相结合,顶部在管幕结构的支护下,实现车站的分块开挖和二次衬砌的浇筑。车站结构剖面及主要施工工序如图1 所示。

图1 结构剖面和施工工序图

具体施工工序包括:①工作井顶进管幕,待管内安装连管间接螺栓后,在管内及管间灌注混凝土形成管幕组合结构;②下导洞施工;③上导洞施工,同时施做底纵梁;④钢管柱安装后施做顶纵梁;⑤中间夹土开挖;⑥开挖上部边跨土方,再施做围护桩及冠梁;⑦施做顶板;⑧开挖至负一层中板;⑨依次开挖至负二层中板、底板,并按逆作法分别施做中板和底板,完成车站二次衬砌施工。

考虑到工序①~②中管幕组合结构尚未开挖,工序⑦~⑨中二次衬砌已形成,管幕结构不再是主要承力构件,下文主要分析工序③~⑥中的管幕结构的力学情况。

2.3 管幕组合结构及支撑构件基本设计参数

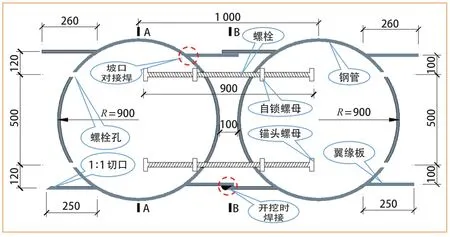

管幕组合结构中的钢管,采用Q235钢材,外径φ900 mm,壁厚t=16 mm,钢管采用带翼缘钢管,翼缘板厚度为16 mm,翼缘板与钢管间采用坡口对接焊缝施焊。翼缘之间对称预留2 排4 组φ30 mm 螺栓孔,用于穿插连接螺栓,螺栓孔纵向间距150 mm,同一横剖面中螺栓孔需齐平。管幕节点截面设计如图2所示。

图2 管幕截面设计图(单位:mm)

相邻两管幕中心距为1 m,为确保挡土效果及管间混凝土灌注质量,管幕之间的翼缘板需要有一定长度的搭接,下翼缘板在开挖期间采用角焊缝焊接,焊脚尺寸为10 mm;管间连接采用M27 的普通螺栓,长900 mm,螺栓穿插就位后及时拧上自锁螺母及锚头螺母,锚头螺母的承压净面积要求不小于螺栓截面积的4 倍,以保证螺栓锚固效果;管内及管间均灌注C40 微膨胀混凝土;上导洞初期支护采用25a工型钢,纵向间距0.5 m,焊接后形成倒门型钢架,架设完毕后挂网湿喷C25 混凝土,形成0.3 m 厚中隔壁墙,角撑也采用25a 工型钢,纵向间距0.5 m。

3 管幕组合结构模型及计算方法

3.1 结构模型

该地铁车站仅在负一层采用管幕组合结构,钢管共计40 根,顶部28 根,两侧各6 根,单根管长80 m,钢管上方覆土厚度为2.5 m,管幕下方设置2 组倒门型钢架作为上导洞支护结构,上部边跨设置2 排工字钢角撑,并与管幕结构焊接连接。管幕支护体系原型及简化模型如图3 所示。

图3 支护体系原型及简化模型图

3.2 截面计算方法

3.2.1 基本假定

(1)该组合结构由钢材、螺栓及混凝土协同受力,试验情况[11-15]表明,螺栓作用与钢筋类似,破坏特征与普通钢筋混凝土结构类似。

(2)上翼缘板无法施焊,不考虑钢管及翼缘板对管间混凝土约束的有利影响。

(3)管间截面(即图2 中的B-B 剖面)按普通钢筋混凝土结构正截面建立平衡方程[16-17],并考虑翼缘板的贡献。

3.2.2 正截面承载力计算

管间截面无论从强度还是刚度角度,均为整个构件的薄弱环节,是率先发生破坏的主要位置,其计算简图如图4 所示。计算公式如下:

图4 偏心受压承载力计算图

图4 及式(1)~式(3)中,N为轴向压力设计值;e为轴向压力作用点至纵向受拉筋合力点的距离;M为弯矩设计值;分别为螺栓的抗拉、抗压强度设计值;分别为受拉区、受压区螺栓的有效截面面积;fc为混凝土轴心抗压强度设计值;f w f为角焊缝抗拉强度设计值,考虑到现场施工条件较差的仰焊等因素,宜乘以0.5 的经验折减系数;A w f为角焊缝计算面积;b为计算宽度,取1 延米;a为纵向受拉筋合力点至截面近边缘的距离;a'为受压区纵筋合力点至截面受压区边缘的距离;x为混凝土受压区高度;h0为截面有效高度;α1为系数,当混凝土强度不超过C50 时取1.0;σ为受拉边或受压较小边的纵向钢筋应力;e0为轴向压力对截面重心的偏心距;ea为附加偏心距。

3.2.3 受剪承载力验算

剪切破坏面同样发生在管间薄弱截面,其破坏的特征是斜裂缝沿钢管外壁发生发展,下翼缘角焊缝、螺栓与钢管交接位置发生剪断破坏。计算公式如下:

式(4)中,V为构件斜截面上最大剪力设计值;βh为截面高度影响系数;ft为混凝土轴心抗拉强度设计值;N为与剪力设计值V相对应的轴向压力设计值,当大于0.3fcA时,取0.3fcA,A为构件截面面积。

3.2.4 挠度验算

该管幕组合结构为变截面结构,最大、最小截面分别为图2 中的A-A 截面和B-B 截面,经计算,二者刚度比接近2: 1 关系。根据GB 50010-2010《混凝土结构设计规范》要求[16],计算跨度内支座截面刚度不大于跨中截面的2 倍或不小于跨中截面刚度的0.5 倍时,该跨可按照等刚度构件计算,构件刚度取跨中弯矩最大截面处的刚度B,且该结构为临时结构,可不考虑荷载长期作用影响。挠度验算式如下:

式(5)中,f为结构挠度计算值;M为按荷载标准组合的计算弯矩;l为计算跨度;B为按荷载效应准永久组合计算的构件短期刚度。

4 算例

以沈阳地铁某车站为例,对钢管幕组合结构在各个施工阶段的受力计算和分析如下。

4.1 内力计算条件及参数

钢管幕组合结构内力计算条件及参数如下。

(1)计算理论:荷载-结构模式。

(2)计算程序:SAP2000 计算程序。

(3)计算荷载:竖向围岩压力按全土柱考虑,水平围岩压力按主动土压力考虑;无水荷载;结构自重按各自重量计入;地面荷载按20 kPa 计入。

(4)根据地勘资料,土体的物理力学参数如表1 所示。

表1 计算模型的土层参数

4.2 内力值的计算过程

根据管幕洞柱法车站的施工工序,选取最典型的3 个施工工况进行计算,管幕组合结构的计算模型及各工况在荷载基本组合下弯矩、轴力和剪力的计算结果如表2 所示。

表2 各工况计算结果汇总

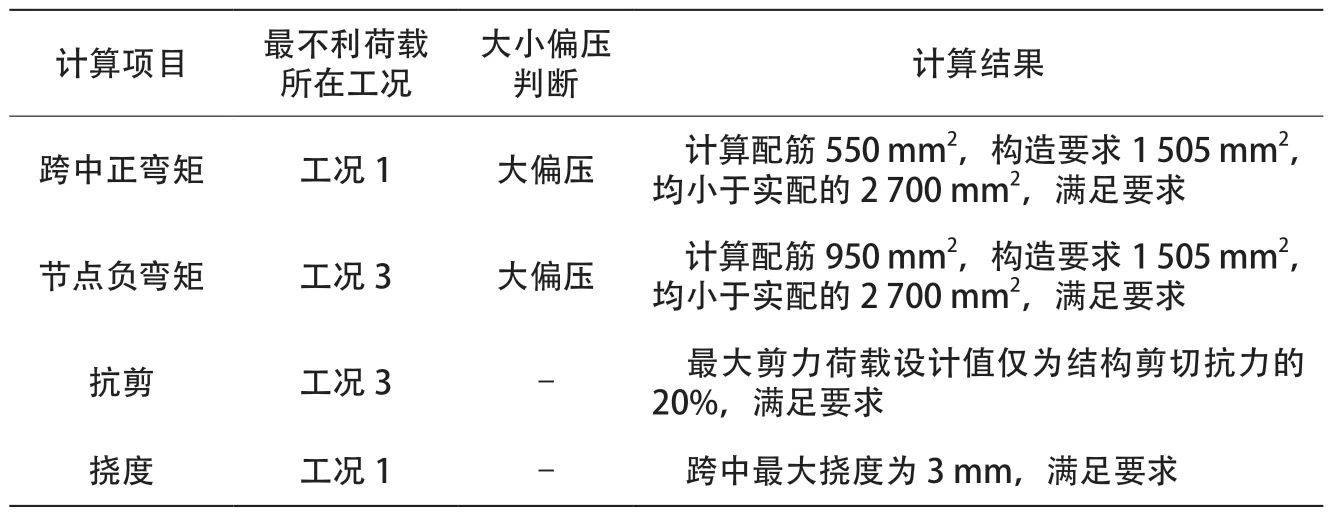

4.3 承载能力计算结果

已知条件:计算截面尺寸b×h=(1 000×700) mm,弯矩设计值M=302.3 kN · m、轴力N=145.9 kN,剪力值V=338.8 kN,最大计算跨度6 m,C40 混凝土,螺栓为8.8 级普通螺栓,实际受拉或受压螺栓总面积约2 700 mm2。计算结果表明,在最不利荷载工况下,该管幕组合结构的强度、刚度均能满足规范要求,如表3 所示。

表3 计算结果

5 结论

通过对超浅埋大跨度地铁车站管幕组合结构施工阶段的力学模型、受力特征、薄弱截面平衡方程和结构计算等内容的研究,得出如下结论。

(1)由混凝土、螺栓、钢材及焊缝协同工作的管幕结构体系,具有较好的横向刚度,能承受一定的横向荷载。

(2)根据支护体系模型的计算结果,各阶段跨中正弯矩均大于支座负弯矩,下翼缘板的焊接及角撑架设的非常必要,提高了该体系的可靠度。

(3)截面计算结果显示有一定的裕量,构件参数有优化空间,但优化时一定要结合实际施工情况,再对验算公式做必要的修正。