内腔零件反面锪孔数控铣床加工工艺

2022-10-27马彦秋槐艳松郝彦彰姜芳

马彦秋,槐艳松,郝彦彰,姜芳

河北太行机械工业有限公司 河北石家庄 052165

1 序言

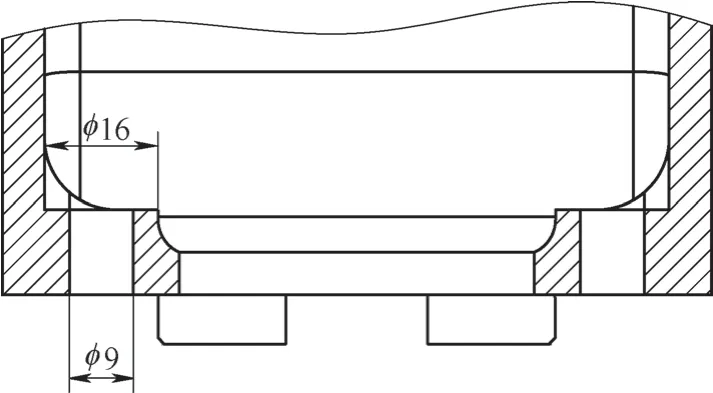

某中架产品为高铁装置核心承力结构件,在高铁运行中需要承受多重载荷的考验,其结构强度直接影响高铁运行。在该产品深腔内部存在多个反面锪孔(见图1),普通刀具在机床上不具备可达性,需单独增加电火花工序加工反面锪孔,每件产品最少加工时长2.5h,加工效率低,表面质量差,且装夹定位困难。

图1 中架产品深腔内部存在多个反面锪孔

为解决中架产品反面锪孔加工难题,改变电火花加工现状,降低加工成本,提高加工效率,通过调研多种反面锪孔加工方案,实现了数控铣床反面锪孔加工。

2 问题分析及工艺试验

2.1 刀具种类

目前反面锪孔加工刀具种类主要有螺钉锁紧式反刮刀(见图2)、安装驱动刀块式反刮刀(见图3)及偏心式反刮刀(见图4)[1]。

图2 螺钉锁紧式反刮刀

图3 安装驱动刀块式反刮刀

图4 偏心式反刮刀

2.2 各刀具加工方案对比

(1)螺钉锁紧式反刮刀 加工步骤:①将刀杆Z轴伸入。②用螺钉将刀盘锁紧。③正转向上加工。④退回松卸螺钉,取下刀盘。⑤刀杆退出,完成加工。

优点为安装紧固,刚性足,刀片可更换,成本低。缺点为换刀耗时比较多[2]。

该加工方案目前存在多种改进方式,例如将螺钉锁紧改为套式镶嵌,旋转刀盘正转加工时与主刀杆进行卡死,无需用螺钉固定,节省时间,但是由于前、后中架装夹定位后,腔内有4个反面锪孔,无法进行拆装旋转刀盘,因此螺钉锁紧式反刮刀加工方式不可行。

(2)安装驱动刀块式反刮刀 有多种驱动刀块的方法,如通过空气或切削液压力打开刀块,通过扭矩杆打开刀块,通过短锥或碰撞打开刀块及通过惯性打开刀块等。

中架产品反面锪孔为f9mm细长孔,选用BIG标准多功能反刮刀,为可拆卸式、扇叶式刀片座结构,刀片座可实现自动闭合,通过简单的主轴正反转编程操作,实现刀片座闭合时贯通底孔,刀片座展开时开始切削加工,可以在立式和卧式加工中心上实现自动化加工。

加工步骤:将主轴反转后插入底孔(刀片座在离心力的作用下呈打开状态);刀片座接触底孔时,会自动折入刀杆内;继续进给,直至刀片座穿过底孔;使主轴正转,通过切削进给向上拉(开始加工);背面锪孔完成时,使主轴稍稍后退后反转;在反转的同时抬起主轴,刀片座可折入刀杆内从底孔拔出。

通过多次试验,BIG多功能反刮刀加工正常反面锪孔效率极高,但是由于前中架、后中架产品零件反面锪孔(见图5)与侧壁相切,开始切削时,刀片座不具备切削刃的侧面会与工件进行接触,瞬间损坏刀座,因此该加工方案不具备稳定生产条件。BIG多功能反刮刀刀座如图6所示。

图5 反面锪孔

图6 BIG多功能反刮刀刀座

(3)偏心式反刮刀 选用偏心式反刮刀,首先要考虑由于反刮刀在主轴安装时,刀尖在圆周具有方向性,在换刀时,主轴需要圆周定位,因此当换刀结束时,主轴上反刮刀的刀尖在圆周具有方向性。主轴不转动快速移动,在孔中心沿刀尖的反方向在X轴偏离孔中心,偏离量>3.5mm[(大孔直径16mm-小孔直径9mm)/2],以保证反刮刀在通过孔时不会与孔壁产生干涉。反刮刀在孔底位置反向锪内圆柱孔结束时,主轴轴向不移动(暂停),对底面刮削,刮削的圆周数与主轴的转速和暂停的时间有关,可由下式确定:圆周数=主轴的转速×暂停的时间,必须保证圆周数为整数[3]。图7为前期方案试制的自制反刮刀,图8为自制反刮刀。

图7 前期方案试制的自制反刮刀

图8 自制反刮刀

加工步骤:①主轴定位。②偏心位移(E值)。③Z轴深入。④恢复中心(E值)。⑤正转向上加工。⑥主轴定位。⑦偏心位移(E值)。⑧向上脱离,完成加工。

采用此种加工方式不用正反转,可降低损坏概率;减少手工装旋转刀盘的繁琐流程,一次进孔加工成形;接受多种规格定制,针对锪孔远大于底孔的情况,可以选择进口合金钢,或者加塞硬质合金,或者使用整体钨基合金作为本体。但要求机床有定向停止功能,否则不能使用。

3 改进后的加工方案

对f16mm大孔进行锪孔加工,首先设计可换刀片偏心式反刮刀(见图9),设备选择有主轴定向停止功能的数控机床,按照安装刀片相反的方向移动3.6mm,使镗刀顺利通过f9mm小孔。反刮刀按照镗刀刀头方向移动一定的距离至X=0、Y=0点(孔中心),锪孔,暂停,即无进给切削,以降低锪孔表面粗糙度值;后退,圆周定位、让刀;刀具退出,完成加工。

图9 可换刀片偏心式反刮刀

加工程序如下。

4 结束语

经现场生产验证和成品质量检测,改进后的加工方案经济实用,选用可换刀片偏心式反刮刀,在数控机床上通过加工程序解决了深腔内部的反面锪孔问题,为今后深孔类车铣工艺设计提供了刀具拓展思路。

专家点评

本例中的内腔零件反向锪孔为细长孔,电火花加工效率较低。工艺改进后通过刀具调研和加工方案对比,设计制作可换刀片偏心式反刮刀,通过底孔后径向移动开始反面锪孔切削,在数控铣床上实现自动化加工,解决了深腔内部的反面锪孔难题,提高了生产效率。

文章的亮点是刀具调研和锪孔方法的选择,在稳定生产条件的前提下,制作偏心式反刮刀,通过数控铣床的主轴定位和偏心位移,实现内孔台阶的反面锪孔,为特定条件下的深孔加工提供了刀具拓展思路。