矿用小规格E 型螺栓数控车床加工工艺研究

2022-10-27刘海江

刘 青,刘海江,刘 彪

(中煤张家口煤矿机械有限责任公司;河北省高端智能矿山装备技术创新中心,河北 张家口 076250)

0 引言

刮板链是刮板输送机中重要的部件之一,刮板链主要采用连接螺栓将刮板、链条连接、紧固在一起,通过传动系统带动刮板链连续运转从而完成煤炭输送的任务。为了保证刮板链具有可靠的连接结构,满足刮板输送机高产、高效率输送煤炭,需要使用特殊的“E 型或U 型”结构形状的螺栓进行刮板链的连接。随着刮板机系列化、标准化的设计制造生产,中心距120mm 和140mm 的两种E 型螺栓,成为大批量生产的标准零件,为保证产品配套需求,必须采用一种高效率、高质量、高安全性的加工方法。

1 E 型螺栓国内加工技术现状

1.1 普通车床顶尖装夹工艺

工艺方法如下:在车削时,用固定顶尖、活顶尖定位及夹紧,螺栓随主轴旋,按车床加工螺纹原理完成E型螺栓外螺纹的加工。

工艺流程如下:铣E 型螺栓底面-铣3-M24 螺栓头上平面-台钻、专用工装钻3-M24 螺栓上A3 中心孔-以中心孔(双面)顶尖定位紧固、限位块反向限位分3 次装夹车3-M24 外园及螺纹[1]。

此工艺方法优点是装夹简便,螺纹加工效率高。

此工艺方法缺点如下:①工序繁杂。②由于锻件毛坯允许产生的错差、飞刺等因素的影响很容易造成中心孔的偏移和中心孔轴线与M24 螺栓轴线不重合或不垂直的现象产生,造成车削后的3-M24 螺栓与锻件毛坯的螺杆轴线不重合,产生错移或偏差过大,个别的还产生毛坯车不起来的现象,由此产生的废品损失年均约1.5%左右,废品率高。③用固定顶尖、活顶尖定位及夹紧,在加工过程中易出现顶尖断裂、工件飞出的事故,存在较大安全隐患。④受操作水平、偏重等影响大,螺纹精度极低。

1.2 普通车床专用工装装夹工艺

工艺方法如下:E 型螺栓用专用工装定位及夹紧,工装安装在主轴上,按车床加工螺纹原理完成E 型螺栓外螺纹的加工[2]。

另一种方式是将E 型螺栓用专用工装定位及夹紧,工装安装在中拖板上,按车床加工螺纹原理完成E型螺栓外螺纹的加工。

工艺流程如下:E 型螺栓装夹在专用工装上-车削E 型螺栓中间的螺柱端面、外圆及螺纹-移动滑板或导轨,夹紧-车削E 型螺栓两端的螺柱端面、外圆及螺纹。

此工艺方法优点如下:①装夹定位精度高。②简化了加工工序,提高了生产效率。③提高了生产安全性。④减少了因锻造产生错差而出现的废品损失。

此工艺方法缺点如下:受机床、操作水平、偏重等影响大,螺纹精度低。

1.3 摇臂钻床装夹采用圆梳刀加工工艺

工艺方法如下:E 型螺栓装夹在钻床工作台上,用旋转式螺纹圆梳刀完成E 型螺栓外螺纹的加工[3]。

工艺流程如下:E 型螺栓装夹在钻床工作台上-套刀加工E 型螺栓的各螺柱端面、外圆-用圆梳刀梳齿加工E 型螺栓的各螺柱外螺纹。

此工艺方法优点是:生产效率高,操作安全。

此工艺方法缺点如下:①刀具刃磨要求高,需技术工人操作,使用的四把刀需一次装夹,同时磨出切削参数。②操作复杂,圆梳刀新刀不能直接使用,其几何参数由操作者磨成,且刀具的参数随着切削材料的不同有变动。③刀具寿命低。④废品率高,由于在加工E 型螺栓外螺纹时,四把刀中只要有一把磨损严重或崩刃,就易出现乱扣造成废品,切削材料硬度有变化时也易出现废品,在新刀使用时为确定合理的几何参数,易出现废品。

1.4 立式加工中心铣削外螺纹工艺

工艺方法是在立式加工中心上用专用工装将工件固定在工作台上,用系列外园套刀将各螺栓外圆加工成形,运用内螺纹铣削原理,将专用螺纹加工刀具,套在工件螺纹外圆并高速旋转,工件按要求走圆形轨迹,工件走一次圆形轨迹,刀具轴向运动一个螺纹螺距,刀具轴向移动到螺纹长度时便将外螺纹加工成型。

工艺流程为:E 型螺栓装夹在立式加工中心工作台上-套刀加工E 型螺栓的各螺柱端面、外圆-用专用螺纹加工刀具加工E 型螺栓的各螺柱外螺纹。

此工艺方法优点是产品精度高,操作安全可靠。

此工艺方法缺点是生产效率较低,适合大规格E型螺栓的加工。

2 小规格E 型螺栓数控车床加工工艺研究

根据上述目前国内几种加工E 型螺栓技术方法的分析,为满足小规格E 型螺栓大批量生产需求,并结合加工设备的发展方向和吸收目前各种加工E 型螺栓的技术特点,我们采用数控车床加工工艺,以满足E 型螺栓高效率、高质量、高安全性的生产,同时提高螺纹加工精度。

2.1 技术方案

根据产品规格及公司现有生产设备情况,选用CK7163/1000 数控车床加工,根据E 型螺栓结构形式、数控车削的特点及加工原理,确定技术方案为:专用工装与车床主轴联接,工件装夹滑座定位、装夹螺栓工件,在夹具体的燕尾轨道中滑动,通过定位销,对螺栓工件限定两个极限位置,工件装夹滑座的夹紧采用带双斜面的拉紧块与数控机床主轴内的液压动力机构连接,通过轴向直线移动实现夹紧和松开,螺栓工件一次装夹后保证装夹定位不变,经过工件装夹滑座的移动,完成E 型螺栓的各个螺柱外圆、端面及倒角、外螺纹的车削加工。工件装夹滑座内的螺栓工件,采用带斜面的压块用机械夹紧的方法实现装卸。通过夹具体的外侧滑动轨道的两个可滑动配重块,完成配重。

此技术方案特点如下。

(1)一次装夹完成3 个工步,即可车削3-M24 螺栓。

(2)设计结构简单、成本低、数控液压动力夹紧,操作简便。

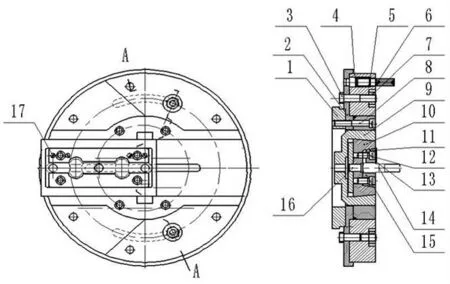

图1 E 型螺栓数控车削专业工艺装备

(3)定位准确、基准合理,避免了锻件错差对车削精度及定位基准的影响。

(4)设置平衡机构,工件装夹滑座在不同位置配置配重块,保持工艺装备处于平衡状态,保证机床精度,提高加工效率。

(5)工件装夹采用契块原理夹紧、拆卸应用自动顶起机构,夹紧稳固,安全可靠,拆卸操作方便。

2.2 专用工艺装备设计

因为E 型螺栓为3-M24,中心距为(120/140±0.5)mm,要想一次装夹定位完成螺栓车削,避免二次装夹产生的定位误差,在设计中采了用定位块15 左端面和工件装夹滑座10 底面定位工件,将带斜面的压紧块11用机械夹紧的方法将E 型螺栓工件压紧在工件装夹滑座10 上,在压紧块11 上安装盖板13,当松开压紧螺钉12 时由于盖板的作用可自动将压紧板顶起,实现工件14 的快速装卸。工件装夹滑座10 在夹具体2 的燕尾轨道中可以自由滑动,其上安装有定位销16,在夹具体上有一纵向定位槽,限定工件装夹滑座的两个极限位置,也就是两端两个螺柱的加工位置,另外用一个定位块限定螺柱的中间加工位置,这样工件毛坯一次装夹后保证装夹定位不变,增加中心定位,经过工件装夹滑座在夹具体里的二次移动,完成三个螺柱的三次车削加工,从而可以保证三个螺柱在同一条线上。工件装夹滑座10 的夹紧采用带双斜面的拉紧块9 与数控机床主轴内的液压动力机构连接,通过轴向直线移动实现工件装夹滑座的夹紧和松开,夹紧稳固可靠,操作方便。达到工件一次装夹定位,完成3-M24 螺栓的车削。

在完成螺栓车削过程中工件装夹滑座10 需进行位置移动,造成工艺装备偏重,为保证加工时整个加工系统的平衡,设计了两个配重块4,在夹具体的外侧滑动轨道内可以滑动,当工件装夹滑座10 推到滑道的一端,两个配重块4 就推到另一端。当夹具体处在中间位置时,配重块分别处在两个极端位置,加工系统仍然处于平衡状态,在加工过程中,每改变一次加工位置,只移动其中一个配重块即可。配重块用专用螺栓连接在主体上,沿着滑道滑动,在每个配重块上有两个定位插销6,定位插销上有弹簧5,夹具体2 上有定位孔,当拔出其中一个定位插销搬动配重块达到极限位置后,另一个定位插销在弹簧的作用下自动压下固定配重块,可以方便实现配重块的移动、定位及夹紧。

加工过程动作设计,步骤如下。

(1)加工一边螺柱,两配重块全部推到对面端。

(2)加工中间螺柱,将其中一块配重推到另一端。

(3)加工另一边螺柱,再将另一配重推到另一端。

(4)拆卸工件后,装夹另一工件继续加工,配重块不动。

(5)重复步骤2、3 即可。

2.3 定位基准的选择

由于E 型螺栓为模锻件,对锻件的要求允许有错差、飞刺等,为了不让锻件本身的错差影响到最终的加工精度和质量,根据锻件图的结构要素,定位的基准选在了E 型螺栓底面,因为不论锻件的错差有多大(一般在0.5~0.8mm 之间)B 面与三个螺杆轴线的相对位置度是不变的,故以底面为基准不论错差怎样变化,都影响不了基准与3-M24 螺栓相对位置的精度,从而保证了产品的加工质量和精度[4]。

2.4 夹紧方式

采用了斜面压块夹紧机构,使夹紧力方向垂直于定位基准,保证了定位准确、夹紧可靠。工件夹紧压块使用内六角螺钉手工机械压紧,工件装夹滑座夹紧压块使用数控机床液压自动卡盘的动力机构自动压紧,操作简单方便[5]。

2.5 加工方式及刀具选择

经过对普通卧式数控车床的切削加工及E 型螺栓产品特点的分析,我们选择了在加工外园、右旋外螺纹时采用主轴顺时针旋转、需刀具由外向内(由床尾端向主轴端)切削的方式,受加工空间的限制刀具选择数控车床加工内孔用的机夹镗刀,在镗刀杆上安装外圆、螺纹切削刀头可分别完成产品外圆及螺纹的加工,由于切削方式需将机夹镗刀反装,即刀面向下。

2.6 工艺流程确定

为了减少螺栓锻造毛坯外圆的不规则对数控车削螺栓外圆的加工速度影响,我们确定在加工E 型螺栓头外圆时用效率较高的套刀将外圆加工圆整,留量1mm,数控车削外圆时用一刀即可完成。因此工艺流程为:装夹E 型螺栓、套三个螺栓外圆–车三个螺栓外圆、倒角及螺纹。

2.7 加工参数确定

经试验确定合理的切削参数为: 主轴转速280r/min,进给速度0.1mm/r。

3 数控车床加工E 型螺栓效果

3.1 废品率低

数控车床加工E 型螺栓受锻件毛坯质量影响小,基本很少有废品产生。

3.2 螺纹加工质量高

数控车床加工E 型螺栓加工质量大大高于普通车床,由于不受操作水平水平影响,批量生产的产品质量和精度基本一致。

3.3 工序简便

数控车工序只需一次装夹工件,移动三次滑座即可完成E 型螺栓的加工,因此数控车工序简单、劳动强度低。

3.4 生产效率高

数控车床加工E 型螺栓的生产效率略高于普通车床加工E 型螺栓,完成可满足大批量生产要求。

3.5 生产安全性高

数控车加工:采用专用工艺装备装夹工件,采用契块原理夹紧、拆卸应用自动顶起机构,夹紧稳固、安全可靠,拆卸操作方便,因此数控车削加工消除了安全隐患,提高了加工安全性,解决了E 型螺栓生产的安全问题,达到安全生产质量标准化要求。

4 结语

此加工工艺是一种结构简单、操作方便、定位准确、合理、精度高、夹紧稳固、安全可靠、生产效率高、成本低的E 型螺栓车削工艺,是一种高效率、高质量、高安全性的E 型螺栓数控加工新方法。