稀土铈对高碳钢电机轴化学镀镍-磷合金耐磨性的影响

2022-10-27刘大勇吴成宝李家宇于杰

刘大勇,吴成宝, *,李家宇,于杰

(1.广州民航职业技术学院飞机维修工程学院,广东 广州 510470;2.哈尔滨工业大学深圳研究生院材料科学与工程系,广东 深圳 518055)

电动机中普遍采用轴与滚动轴承连接配合,滑动轴承价格低廉且加工简单,用其代替滚动轴承可大幅降低电动机的制造成本,但电动机工作时轴与滑动轴承间的摩擦比用滚动轴承时严重,轴容易被磨损,电动机的使用寿命因此而缩短。对电机轴进行表面改性能够降低摩擦损伤,延长电机的使用寿命。近年来,化学镀Ni-P合金因具有优异的耐磨性和耐蚀性而被广泛用作机械零件的保护层[1-4]。在Ni-P合金镀层与其他表面相互摩擦和刮擦的过程中,镀层的致密性和结合力是决定镀层失效与否的关键因素[5]。因此,通过改进化学镀Ni-P合金工艺来提高Ni-P合金镀层的致密性和结合力,是降低电动机中轴和滑动轴承磨损率的有效方法。

稀土元素具有提纯和净化作用,已成功应用于冶金、电子、化学工程等许多领域[6-8]。稀土元素具有独特的4f电子构型,原子半径大,电负性低,表面活性高,很容易形成正离子并与晶界中的其他元素发生反应[9]。将稀土元素用于化学镀能提高镀液稳定性,加快沉积,提高镀层的结构和性能[10-11]。Ashassi-Sorkhabi等研究了稀土铈和镧对化学镀Ni-P合金的影响,发现稀土元素具有细化镀层晶粒的作用,从而获得镜面光亮的Ni-P合金镀层,但稀土元素含量过高会令沉积速率降低,使镀层不均匀[12]。目前多数已报道文献更关注稀土含量对化学镀Ni-P合金沉积速率以及镀层结构和耐磨性的影响,有关稀土对化学镀层结合力的影响及掺杂情况却较少提及。

本研究工作在酸性化学镀液中添加不同质量浓度的稀土Ce4+,在高碳钢电机轴表面化学镀Ni-P合金,研究了稀土Ce4+质量浓度对Ni-P合金镀层致密性和结合力的影响,探讨了Ce4+在Ni-P合金中的掺杂情况,通过模拟电机轴与滑动轴承套的磨损,分析了镀覆Ni-P合金的电机轴与铜基滑动轴承之间的摩擦磨损行为。

1 实验

1.1 化学镀Ni-P合金工艺

采用直径2.3 mm、长6 mm的高碳钢电机轴作为基材。先用400#至1500#的SiC砂纸逐级打磨,然后采用质量分数为3%的SK-18金属清洗剂脱脂,超声波清洗后用蒸馏水洗净。

化学镀配方和工艺条件为:NiSO4·6H2O 28 g/L,NaH2PO4·H2O 30 g/L,Na3C6H5O7·2H2O 20 g/L,CH3COONa 20 g/L,丁二酸(C4H6O4)10 g/L,乳酸(C3H6O3)5 mL/L,KIO320 mL/L,pH 5.0 ± 0.1,温度(85 ± 1) ℃,时间30 min。

稀土氧化铈(纯度99.99%)购自山东德盛新材料有限公司,经处理转变成四价盐后加入镍-磷化学镀液中。所用其他化学试剂均购自台山市粤侨试剂塑料有限公司,纯度均高于99%。

1.2 性能表征

采用JEOL JSM-6330F扫描电子显微镜(SEM)观察Ni-P合金镀层的表面形貌。使用日本理学D/Max-III X射线衍射仪(XRD)分析镀层的相结构,铜靶,Kα辐射,波长1.540 50 Å。

采用蓝点法检测镀层的孔隙率,以评价镀层的致密性,分别使用氯化钠和铁氰化钾作为腐蚀剂和指示剂。

采用WS-2005型涂层附着力自动划痕仪检测镀层与基体之间的结合力,加载速率为100 N/min,随负荷增大,声图上会出现一个连续的峰值,对应的载荷即为Ni-P合金与轴基体之间的结合力。

先用浓硝酸溶解电机轴表面的Ni-P合金镀层,再将所得溶液稀释至100 mL,接着用Optima 2000DV电感耦合等离子体发射光谱仪(ICP-OES)检测Ce是否已掺入Ni-P合金中。

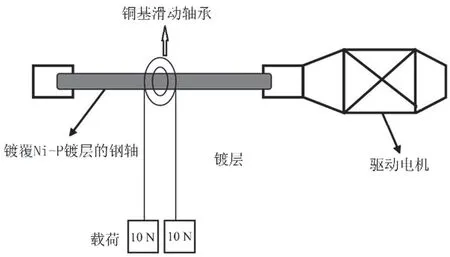

1.3 摩擦磨损试验

如图1所示,模拟微型电动机轴与滑动轴承套配合的实际摩擦状况进行摩擦磨损试验。滑动轴承为铜-铁粉末冶金件,内表面有微小孔洞。先将滑动轴承热处理至洛氏硬度为28 ~ 35 HRC,再浸渍润滑油,低温烘干,试验条件为:载荷20 N,转速1 000 r/min,时间12 h。由Nikon Epiphot 200倒置金相显微镜获得摩擦磨损试验后滑动轴承和轴的光学显微镜图像,并采用扫描电镜观察它们的磨损形貌。

图1 镀覆Ni-P合金的钢轴与铜基滑动轴承配合的摩擦磨损试验示意图Figure 1 Sketch showing the frictional wear testing between Ni-P alloy-coated steel shaft and copper-based sliding bearing

2 结果与讨论

2.1 Ce4+质量浓度对Ni-P合金镀层性能的影响

2.1.1 表面形貌

镀液中Ce4+质量浓度对Ni-P合金镀层的表面形貌影响很大。从图2可知,镀液中未加Ce4+时,所得Ni-P合金镀层表面含有大量胞状颗粒。添加少量(如5 mg/L和20 mg/L)Ce4+时,获得的Ni-P合金表面比较平整,表面颗粒较小,说明添加少量Ce4+能够改善镀层的均匀性。但增大稀土Ce4+质量浓度至50 mg/L时,镀层表面又变得不均匀,且出现大量孔洞。在实验中还发现,镀液中稀土Ce4+质量浓度为100 mg/L时,Ni-P合金基本无法沉积到轴表面。

图2 不同Ce4+质量浓度时获得的Ni-P合金镀层的表面形貌Figure 2 Surface morphologies of Ni-P alloy coatings prepared with different mass concentrations of Ce4+

2.1.2 相结构

从图3可见,不同Ce4+质量浓度下所得Ni-P合金镀层都在2θ为45°附近出现典型的“馒头峰”,说明它们都是非晶态结构。与未加Ce4+时相比,添加Ce4+后所得合金镀层的“馒头峰”变宽,说明Ce4+的添加能够令Ni-P合金镀层更均匀、细致。

图3 不同Ce4+质量浓度时获得的Ni-P合金镀层的XRD谱图Figure 3 XRD patterns of Ni-P alloy coatings prepared with different mass concentrations of Ce4+

2.1.3 致密性和结合力

从图4可知,随镀液中Ce4+质量浓度增大,Ni-P合金镀层的孔隙率先减小后增大,结合力先升高后降低。Ce4+质量浓度为20 mg/L时,Ni-P合金镀层的孔隙率和结合力分别为3.2个/cm2和56 N,致密性最好,结合力最高。这是因为稀土Ce的表面活性高,易与镀液中的杂质元素发生反应,起到去除镀液杂质的作用,从而避免杂质在镀层与基体界面积聚。

图4 Ce4+质量浓度对Ni-P合金孔隙率和结合力的影响Figure 4 Effect of mass concentration of Ce4+on porosity and adhesion of Ni-P alloy coating

2.1.4 耐磨性

从图5a可知,镀液中未添加Ce4+时,所得Ni-P合金镀层在摩擦磨损试验后表面有划痕,但无明显的剥落现象,滑动轴承中间的油孔完好,但两边发生塑性变形,油孔被密封。由图5b可见,Ce4+质量浓度为20 mg/L时,所得Ni-P合金镀层的耐磨性最佳,在摩擦磨损试验后表面只留下轻微的划痕,滑动轴承表面几乎没有塑性变形,油孔完好无损,说明Ni-P合金镀层与滑动轴承配合良好。这是因为此时Ni-P合金镀层的结合力高,表面光洁,不容易对滑动轴承表面造成磨损。由图5c可知,Ce4+质量浓度为50 mg/L时,所得Ni-P合金镀层的耐磨性最差,摩擦磨损试验后滑动轴承和轴都已经严重磨损,钢轴表面发生明显的剥落(见图5c右上角),滑动轴承表面所有油孔都被完全堵塞(见图5c下半部分)。

图5 不同Ce4+质量浓度时获得的Ni-P合金镀层与滑动轴承经摩擦磨损试验后的形貌Figure 5 Morphologies of Ni-P alloy coatings prepared with different mass concentrations of Ce4+ and sliding bearing after wear and friction test between them

2.2 稀土铈在Ni-P合金镀层中的掺杂

如图6所示,镀液中Ce4+质量浓度为5 mg/L和20 mg/L时,ICP光谱中Ce的信号非常弱,表明所得Ni-P合金镀层中基本上没有Ce元素。镀液中Ce4+质量浓度为50 mg/L时,在413.76 nm附近出现了非常强的Ce光谱,表明Ce元素已掺入Ni-P合金镀层中。可能原因为:Ce4+浓度较低时,镀液中的Ce4+主要与杂质元素发生反应;Ce4+浓度较高时,部分Ce4+与杂质元素反应,剩余的Ce4+离子由于其特殊的4f电子构型而吸附在基体表面并形成Ce膜[11]。Ce膜的形成会令Ni在基体表面的成核速率和生长速率降低,导致Ni-P合金镀层不均匀,结合力降低。

图6 不同Ce4+浓度制备Ni-P合金的ICP-OES谱图Figure 6 ICP-OES spectra of Ni-P alloy coatings prepared with different mass concentrations of Ce4+

3 结论

采用酸性化学镀镍溶液在高碳钢电机轴上成功制备了Ni-P合金。镀液中添加适量(5 ~ 20 mg/L)的Ce4+后,所得Ni-P合金镀层的均匀性、平整性和致密性都得到了改善,晶粒细化,与轴的结合力提高。镀液中Ce4+质量浓度为20 mg/L时,Ni-P合金镀层表面最均匀、平整,结合力达56 N,耐磨性最佳。